O que é o Código G

O código G é uma linguagem de programação usada no processamento CNC para controlar o movimento das ferramentas e o caminho que seguem. Essencialmente, diz à máquina exatamente para onde se mover, a que velocidade ir e que caminho seguir. Isso torna o código G a espinha dorsal do controlo do percurso da ferramenta na fabricação de precisão.

Alguns comandos de código G comuns incluem:

- G00 – Posicionamento rápido, que move a ferramenta rapidamente para um local especificado

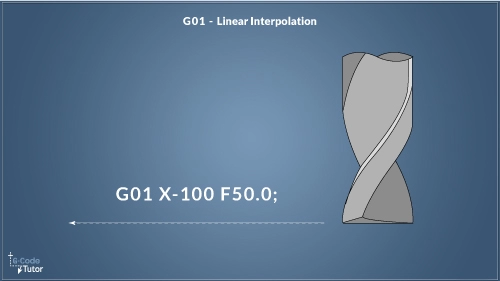

- G01 – Interpolação linear para corte preciso em linha reta a uma taxa de avanço definida

- G02 e G03 – Comandos de interpolação circular para arcos no sentido horário e anti-horário

Esses comandos padronizados ajudam a garantir consistência e precisão em diferentes máquinas CNC. Embora existam algumas variações entre os sistemas, os códigos G permanecem amplamente universais, desempenhando um papel crucial na obtenção dos movimentos exatos necessários para usinagem de alta qualidade e resultados repetíveis.

O que é o Código M

O código M é usado para controlar as operações da máquina que não envolvem o movimento da ferramenta ou da peça de trabalho. Pense nisso como os comandos que lidam com as funções auxiliares da máquina — coisas como iniciar ou parar o fuso, ligar ou desligar o refrigerante e outras ações da máquina que suportam o processo de corte.

Alguns exemplos comuns de código M incluem:

- M03 – Iniciar o fuso girando no sentido horário

- M04 – Iniciar o fuso girando no sentido anti-horário

- M05 – Parar o fuso

- M08 – Ligar o líquido de refrigeração

- M09 – Desligar o líquido de refrigeração

Ao contrário dos códigos G, os códigos M podem variar bastante entre diferentes máquinas CNC e fabricantes. Cada máquina pode ter o seu próprio conjunto de códigos M ou usar certos códigos de forma diferente, por isso é importante verificar o manual da máquina ou o guia de programação antes de escrever ou editar comandos de código M.

Principais diferenças entre o código G e o código M

Quando se trata de programação CNC, entender a diferença entre o código G e o código M é crucial.

Finalidade

O código G controla a geometria da peça – como a ferramenta se move, para onde vai e qual o caminho que segue. Pense nisso como o código que direciona o percurso da ferramenta e as ações de corte.

O código M lida com as funções auxiliares da máquina, como ligar ou desligar o fuso, controlar o líquido de refrigeração e gerenciar as trocas de ferramentas.

Padronização

Os códigos G são maioritariamente universais em diferentes máquinas CNC, o que significa que o mesmo comando de código G funcionará de forma semelhante na maioria das máquinas.

Os códigos M tendem a variar de uma máquina ou fabricante para outro, pois esses códigos controlam funções específicas da máquina.

Funcionalidade

O código G concentra-se em cortar e posicionar a ferramenta precisamente onde ela precisa estar.

O código M lida com controles auxiliares que suportam o processo de usinagem, mas não movem a ferramenta diretamente.

Interdependência

Os códigos G e os códigos M não são independentes – eles trabalham juntos em estreita colaboração. Por exemplo, um código G01 pode direcionar a ferramenta para cortar em linha reta, enquanto um código M08 ligará o líquido de refrigeração durante esse corte para proteger a ferramenta e a peça de trabalho. Ambos são essenciais para uma usinagem CNC eficiente e precisa.

| Característica | Código G | Código M |

|---|---|---|

| Finalidade | Controla o movimento da ferramenta | Controla as funções da máquina |

| Padronização | Universal entre máquinas | Específico da máquina/fabricante |

| Funcionalidade | Corte e posicionamento | Controlo do fuso, líquido de refrigeração, etc. |

| Papel na programação | Direciona a geometria e o percurso da ferramenta | Gerencia as operações da máquina |

Compreender estas diferenças ajuda a escrever programas CNC eficazes que maximizam a precisão e a eficiência na produção.

Como o Código G e o Código M Funcionam Juntos

O código G e o código M são como uma equipa na maquinação CNC — cada um lida com trabalhos diferentes, mas juntos mantêm a máquina a funcionar sem problemas. O código G concentra-se no controlo do percurso da ferramenta, movendo a ferramenta de corte precisamente para onde precisa de ir. Enquanto isso, o código M gerencia as funções da máquina, como ligar ou desligar o fuso ou ligar o líquido de refrigeração.

Por exemplo, num fluxo de trabalho comum, o código G01 indica à máquina para mover a ferramenta numa linha reta para corte, enquanto o código M08 liga o líquido de arrefecimento para manter a ferramenta fria e melhorar a qualidade do corte. Sem ambos os códigos a funcionar em conjunto, ou se obtém movimento sem suporte da máquina ou funções da máquina sem o controlo adequado da ferramenta.

A codificação precisa é fundamental para garantir que as peças são fabricadas corretamente à primeira. Erros no código G podem causar erros dimensionais, e comandos de código M errados podem danificar a máquina ou arruinar a peça de trabalho.

Na HYCNC, utilizamos software CAD/CAM avançado para criar e verificar os códigos G e M. Esta abordagem automatiza a programação, reduz os erros e garante que cada trabalho cumpre rigorosos padrões de qualidade. Ao integrar o controlo do percurso da ferramenta com as operações da máquina através de codificação precisa, otimizamos a eficiência e a precisão para os nossos clientes em Portugal.

Aplicações Práticas na Fabrico CNC

O código G e o código M são essenciais em muitas indústrias em Portugal, incluindo a aeroespacial, automóvel, médica e fabrico de bens de consumo. Estes códigos tornam possível controlar processos de maquinagem complexos com alta precisão, quer seja fresagem, furação, torneamento ou gestão de mudanças de ferramentas e fluxo de líquido de arrefecimento.

Aqui estão alguns casos de uso comuns:

- Fresagem e Furação: Os códigos G guiam os percursos de corte para moldar as peças, enquanto os códigos M lidam com a velocidade do fuso e o líquido de arrefecimento para manter as ferramentas a funcionar sem problemas.

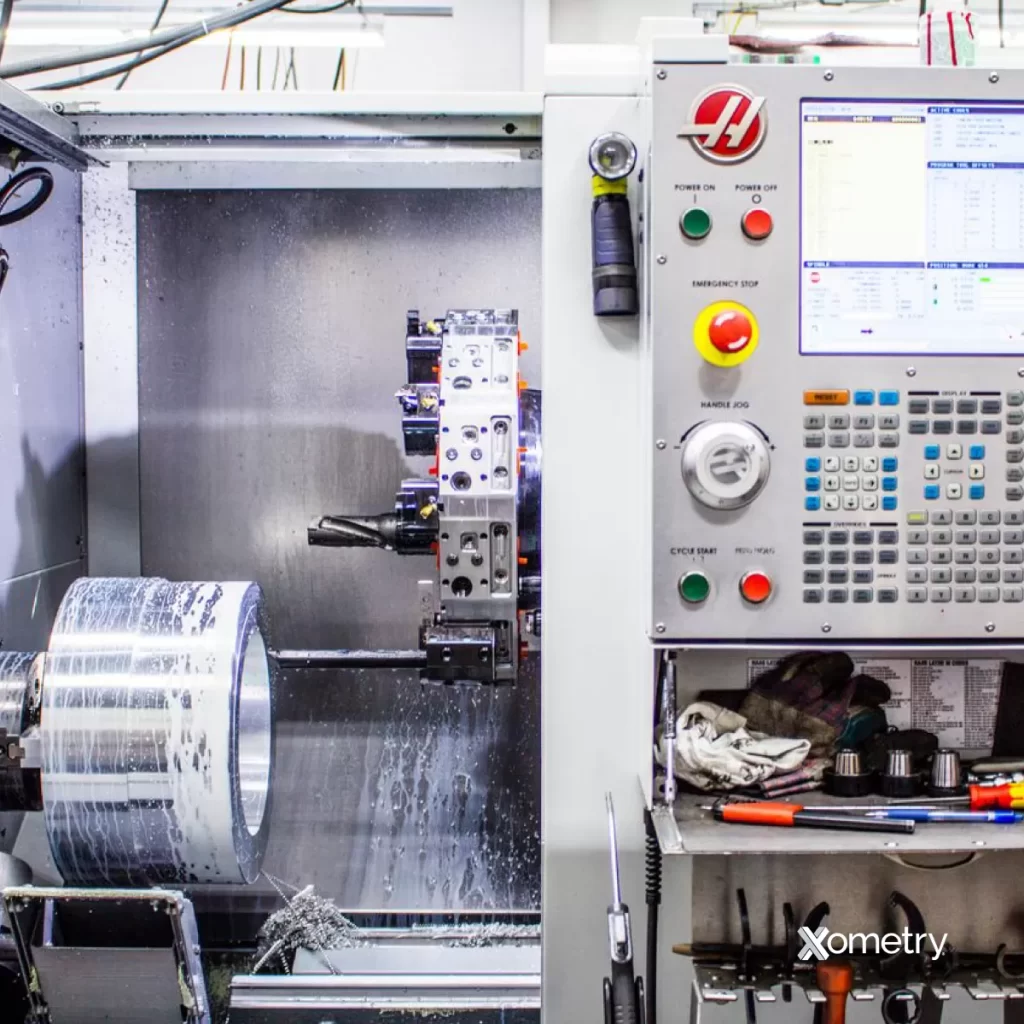

- Torneamento: Os códigos G controlam a rotação e o movimento da ferramenta em tornos, com os códigos M a gerir as ações da máquina, como mudanças de ferramentas ou paragem do fuso.

- Mudanças de Ferramentas: Os códigos M automatizam as trocas de ferramentas, tornando a produção mais rápida e reduzindo o tempo de inatividade.

- Gestão de Líquido de Arrefecimento: Os códigos M ligam e desligam o líquido de arrefecimento em momentos precisos para proteger as ferramentas e melhorar a qualidade do acabamento.

Na HYCNC, focamo-nos na otimização destes processos através da programação CNC personalizada e da integração de software CAD/CAM. Esta abordagem garante um controlo preciso para cada trabalho, maximizando a eficiência e minimizando os erros. A nossa experiência ajuda os fabricantes locais a atingir os padrões de alta qualidade exigidos pelo mercado atual.

Para saber mais sobre estratégias de fabrico eficientes, pode consultar as nossas informações sobre fabrico de chapa metálica e melhorias de design com Design para Fabrico e Montagem.

Desafios Comuns e Dicas para Usar Códigos G e M

Ao trabalhar com código G e código M na maquinagem CNC, existem alguns desafios comuns que podem abrandar o seu fluxo de trabalho ou causar erros dispendiosos.

Desafios:

- Erros no código G: Erros nos comandos de movimento podem levar a imprecisões dimensionais ou colisões de ferramentas.

- Compatibilidade do código M: Como os códigos M variam de acordo com a marca e o modelo da máquina, usar o código M errado pode causar um comportamento inesperado da máquina.

- Codificação complexa: Misturar códigos G e M requer precisão—sequências incorretas podem parar a máquina ou arruinar a sua peça.

Dicas para evitar problemas:

- Sempre verifique novamente os seus percursos de ferramenta antes de enviar programas para a máquina.

- Consulte o manual da máquina para confirmar os códigos M corretos.

- Usar - Todos os textos a traduzir devem ser traduzidos para a língua portuguesa (Portugal) e devolvidos. A tradução deve ser precisa! software de simulação para detetar erros precocemente e visualizar o seu processo de maquinagem.

- Comece com programas simples e adicione gradualmente complexidade à medida que ganha confiança.

Para muitas oficinas, fazer parceria com especialistas em programação CNC pode economizar tempo e garantir que os seus códigos G e M sejam perfeitos. Na HYCNC, combinamos o conhecimento da indústria com software CAD/CAM avançado para fornecer programas CNC otimizados e sem erros para empresas locais em Portugal.

Se está curioso sobre como simplificar o seu processo de fabrico CNC, consulte o nosso guia sobre fabrico de chapa metálica para obter dicas mais práticas.

O Papel do Software CAD CAM na Simplificação da Programação de Código G e M

Já se foram os dias em que a programação CNC significava escrever manualmente longas sequências de código G e código M—agora, o software CAD CAM assume esse trabalho pesado. Em vez de inserir comandos linha por linha, essas ferramentas automatizam o processo, transformando o seu design digital em instruções de máquina precisas de forma rápida e confiável.

Usando software como Mastercam ou Fusion 360, nós na HYCNC podemos criar percursos de ferramenta otimizados que incluem tanto código G para movimento quanto código M para funções da máquina—tudo gerado com erros mínimos. Esta automação acelera a programação, reduz erros dispendiosos e garante qualidade consistente na maquinação CNC.

Para fabricantes locais em Portugal, isto significa tempos de resposta mais rápidos e peças de maior precisão sem as dores de cabeça habituais da codificação manual. Se quiser ver como a otimização do design funciona em conjunto com a fabricação, consulte o nosso guia sobre design para fabrico e montagem que explica como o uso inteligente de CAD CAM melhora a fabricação de chapa metálica.