Está a lutar contra defeitos de soldadura por pontos que comprometem a qualidade da sua soldadura? Imperfeições como respingos de soldadura, soldaduras fracas, ou degradação do elétrodo podem prejudicar a produção e aumentar os custos. Como profissional de fabrico, compreendo a frustração de soldaduras inconsistentes e a necessidade de soluções fiáveis. soluções para defeitos comuns na soldadura por pontosCom base na experiência real da indústria, este guia aprofunda as correções práticas e as estratégias preventivas para garantir soldaduras perfeitas em todos os momentos. Desde a otimização de parâmetros até ao aproveitamento da automação de soldadura CNC, descobrirá dicas de especialistas para elevar o seu processo de soldadura. Vamos começar!

Compreender a Soldadura por Pontos e os Seus Desafios

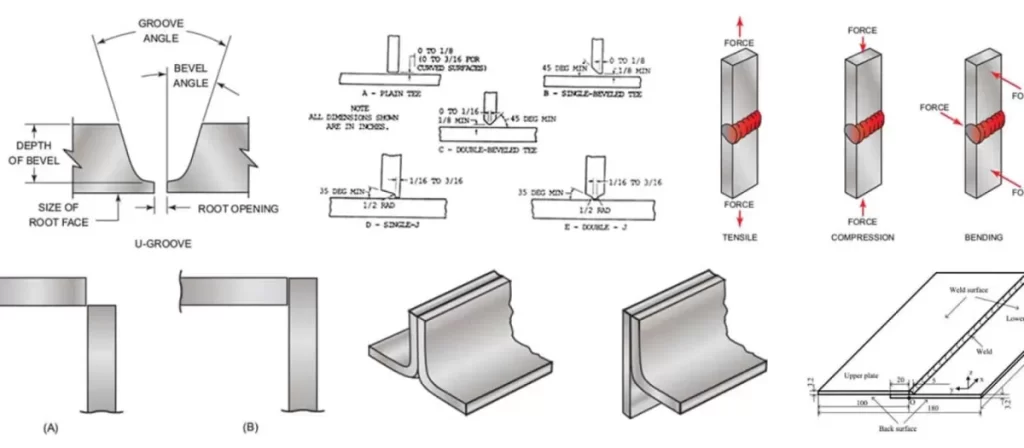

A soldadura por pontos é um método de soldadura por resistência popular, utilizado principalmente para unir chapas finas de metal, especialmente em indústrias como a automóvel e a de fabrico de chapa metálica. Funciona aplicando pressão e uma corrente elétrica através de peças de metal para criar uma soldadura em pequenos pontos de contacto ou “pontos”. É rápido, eficiente e perfeito para produção de alto volume. Mas, apesar da sua simplicidade, a soldadura por pontos pode enfrentar vários desafios que afetam a qualidade da soldadura e a fiabilidade geral.

Problemas comuns como soldaduras fracas, fissuras ou respingos de soldadura surgem frequentemente quando os parâmetros de soldadura não são otimizados ou a manutenção é negligenciada. Variações de material, superfícies sujas e desgaste do elétrodo também causam defeitos que reduzem a resistência e aumentam os custos de retrabalho. Mesmo operadores experientes podem enfrentar estes desafios, desde tamanhos de soldadura inconsistentes até à degradação do elétrodo.

Compreender estes desafios é o primeiro passo para obter soldaduras fortes e consistentes. Envolve saber o que causa as imperfeições da soldadura por pontos e como fatores como a corrente, a pressão e o tempo interagem. Com este conhecimento, pode evitar defeitos comuns de soldadura por resistência e garantir que cada soldadura cumpre os padrões de qualidade, poupando tempo e despesas na produção.

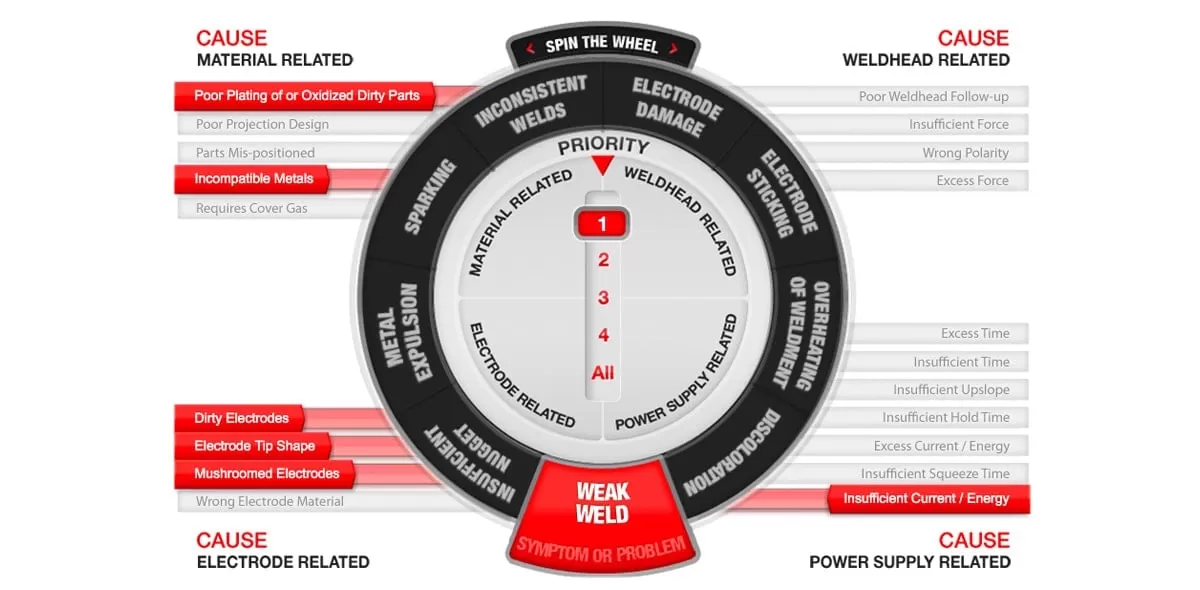

Defeitos Comuns de Soldadura por Pontos e Suas Causas

Quando se trata de soldadura por pontos, vários defeitos comuns podem afetar a resistência e a qualidade das soldaduras. Conhecer estes problemas e as suas causas ajuda-nos a resolvê-los rapidamente.

Expulsão de Respingos de Soldadura

Isto acontece quando o metal fundido salpica durante a soldadura. É frequentemente causado por uma corrente de soldadura demasiado alta ou por uma pressão inadequada do elétrodo, levando a pontos de soldadura sujos e potenciais pontos fracos.

Soldaduras Subdimensionadas ou Fracas

Se o núcleo de soldadura for demasiado pequeno, a junta não resistirá sob tensão. Isto geralmente resulta de baixa corrente, tempo de soldadura curto ou superfícies metálicas sujas que impedem a fusão adequada.

Soldaduras Falsas a Frio

Estas são soldaduras que parecem boas à superfície, mas que, na verdade, não fundem bem os metais. As causas incluem parâmetros de soldadura incorretos ou contaminação no metal, levando a um mau contacto elétrico e a nenhuma ligação real.

Indentação Excessiva

Este defeito aparece como marcas profundas no metal à volta da soldadura. É frequentemente causado por demasiada força do elétrodo ou tempo de soldadura demasiado longo, o que pode enfraquecer o material perto da soldadura.

Marcas de Soldadura Assimétricas

Quando os pontos de soldadura não têm uma forma uniforme ou não estão centrados, pode indicar elétrodos desalinhados ou pressão desigual. Isto pode causar resistência de soldadura inconsistente e problemas de aspeto.

Degradação do Elétrodo

Os elétrodos desgastam-se com o tempo devido ao calor e à pressão. Isto degrada a qualidade da soldadura, causando um fluxo de corrente inconsistente e um mau contacto, levando a soldaduras fracas ou irregulares.

Fendas e Orifícios

Estes aparecem quando a soldadura arrefece demasiado depressa ou os materiais não combinam bem. As fendas reduzem a durabilidade da soldadura, enquanto os orifícios podem formar-se a partir de gases ou contaminantes presos, enfraquecendo a junta.

Compreender estas imperfeições da soldadura por pontos e os defeitos da soldadura por resistência é o primeiro passo para melhorar a qualidade da sua soldadura. Abordar as suas causas garante soldaduras mais fortes e limpas de cada vez.

Soluções Práticas para Prevenir e Corrigir Defeitos de Soldadura por Pontos

Para combater as imperfeições comuns da soldadura por pontos, abordar as causas de raiz é fundamental. Aqui estão algumas soluções comprovadas que melhoram a qualidade da soldadura e previnem defeitos de soldadura por resistência:

Otimizar os Parâmetros de Soldadura

- Ajuste a corrente, a pressão e o tempo de soldadura com base na espessura e no tipo de material.

- Evite soldar a menos ou a mais para evitar soldaduras falsas fracas ou frias.

- Use execuções de teste para ajustar as configurações para consistência.

Garantir a Manutenção Adequada do Elétrodo

- Limpe e prepare regularmente os elétrodos para remover o acumulação e manter a forma.

- Substitua os elétrodos desgastados prontamente para impedir a má transferência de calor e as soldaduras irregulares.

- Use dicas de manutenção do elétrodo, como verificações programadas, para prolongar a vida útil do elétrodo.

Melhorar a Preparação do Material

- Limpe as superfícies metálicas para remover óleos, ferrugem ou revestimentos que causem soldaduras deficientes.

- Alinhe cuidadosamente as peças de trabalho para evitar marcas de soldadura assimétricas e fissuras.

- Use as diretrizes das dicas de soldadura para peças cortadas a laser e jato de água para uma melhor preparação.

Aproveitando a Automação e as Ferramentas de Precisão

- Utilize a automação de soldadura CNC para manter parâmetros exatos para uma qualidade repetível.

- Empregue sensores e sistemas de monitorização para feedback em tempo real e ajustes rápidos.

- A automação reduz o erro humano, impulsionando a melhoria da qualidade da soldadura.

Realização de Inspeções Regulares

- Execute técnicas de inspeção de soldadura de rotina, como verificações visuais ou testes não destrutivos.

- Detete defeitos precocemente, como fissuras ou orifícios, antes que afetem a produção.

- Use os resultados da inspeção para refinar continuamente os processos de soldadura.

Implementar estas soluções práticas ajuda os fabricantes portugueses a reduzir as imperfeições da soldadura por pontos e a manter elevados padrões na fabricação de chapa metálica. Para mais informações sobre defeitos e correções de soldadura, consulte o nosso detalhado guia de defeitos de soldadura.

Técnicas Avançadas para Soldadura por Pontos de Alta Qualidade

Para alcançar resultados de soldadura por pontos de alta qualidade, é vital ir além das correções básicas e usar técnicas avançadas. Veja como pode aumentar a qualidade da sua soldadura através de métodos mais inteligentes:

Simulações de Soldadura

Usar simulações de soldadura ajuda a prever e prevenir imperfeições na soldadura por pontos antes de executar testes reais. As simulações permitem identificar pontos fracos, otimizar parâmetros de soldadura como corrente e tempo, e reduzir esforços de tentativa e erro. Isto poupa tempo e materiais, tornando o seu processo mais eficiente e consistente.

Ajustes de Parâmetros para Materiais Revestidos

Metais revestidos, como o aço galvanizado, precisam de cuidados especiais. Os revestimentos podem afetar a transferência de calor e causar defeitos de soldadura por resistência, como soldaduras fracas ou salpicos. Ajustar os parâmetros de soldadura—como aumentar a corrente ou o tempo de soldadura—ajuda a garantir uma boa penetração sem danificar os revestimentos. Ajustar estas configurações ajuda a manter a integridade da soldadura, preservando os revestimentos metálicos.

Formação e Desenvolvimento de Competências

Mesmo com as melhores máquinas, operadores qualificados fazem a diferença. A formação consistente mantém a sua equipa atualizada sobre as mais recentes técnicas de soldadura, dicas de resolução de problemas e normas de segurança. Enfatizar a prática prática, além do conhecimento das técnicas de inspeção de soldadura, aumenta a confiança e reduz os erros humanos que levam a defeitos.

Ao combinar simulações de soldadura, ajustes precisos de parâmetros e formação contínua, cria uma base sólida para soldaduras por pontos consistentes e de alta qualidade que atendem aos padrões da indústria e às expectativas dos clientes no setor de fabricação português.

Para mais informações sobre como evitar problemas comuns de soldadura, consulte o nosso post detalhado sobre defeitos de soldadura.

Como a HYCNC Pode Ajudar a Resolver Desafios de Soldadura por Pontos

Na HYCNC, entendemos o quão frustrantes as imperfeições da soldadura por pontos podem ser, especialmente quando prazos apertados e padrões de qualidade estão em jogo. Os nossos serviços de maquinação CNC e fabricação de chapa metálica são projetados especificamente para enfrentar defeitos comuns de soldadura por resistência e melhorar a qualidade geral da soldadura para fabricantes em todo o Portugal.

Veja como ajudamos a resolver desafios de soldadura por pontos:

-

Automação de Soldadura CNC Personalizada

Fornecemos automação CNC de precisão que controla os parâmetros de soldadura com precisão. Isto ajuda a reduzir soldaduras fracas, soldaduras falsas frias e marcas de soldadura inconsistentes, mantendo o calor e a pressão consistentes durante cada soldadura por pontos.

-

Manutenção e Substituição de Elétrodos

Oferecemos dicas de manutenção de elétrodos especializadas e substituição rápida de elétrodos, prevenindo problemas comuns como degradação de elétrodos e indentação excessiva, que podem afetar a resistência e a aparência da soldadura.

-

Serviços de Preparação de Materiais

A preparação adequada do metal é fundamental para evitar projeções e fissuras na soldadura. A nossa equipa garante que as superfícies são preparadas corretamente, para que obtenha soldaduras de alta qualidade sem retrabalho desnecessário.

-

Inspeção Regular de Soldadura e Garantia de Qualidade

Utilizando técnicas avançadas de inspeção de soldadura, detetamos precocemente defeitos de soldadura por pontos. Esta abordagem proativa ajuda-o a evitar sucata dispendiosa e mantém a produção a fluir sem problemas.

-

Soluções Personalizadas para Materiais Revestidos e Complexos

A experiência da HYCNC com vários materiais e revestimentos significa que podemos ajustar os parâmetros de soldadura para se adequarem às suas necessidades específicas, minimizando os defeitos mesmo com metais difíceis.

Ao combinar um serviço CNC especializado com o conhecimento de soldadura por pontos, a HYCNC torna-se o seu parceiro na redução de defeitos, no aumento da eficiência da produção e na entrega de soldaduras por pontos que cumprem os elevados padrões que os fabricantes portugueses esperam. Quer esteja a lidar com problemas comuns de soldadura por pontos ou a procurar otimizar a sua linha de soldadura, as nossas soluções fazem o trabalho corretamente.

Prevenção de Defeitos Através do Controlo de Qualidade

O controlo de qualidade é essencial se pretende evitar imperfeições na soldadura por pontos e manter a sua produção fluida. Eis como pode manter-se a par das coisas:

-

Inspeções Regulares de Soldadura: Utilize verificações visuais e testes não destrutivos para detetar precocemente defeitos de soldadura por resistência. A verificação pontual ajuda a detetar soldaduras fracas, fissuras ou orifícios antes que causem problemas maiores.

-

Monitorização Consistente de Parâmetros: Fique de olho nos parâmetros de soldadura, como corrente, tempo e pressão. Pequenas alterações podem levar a uma má qualidade da soldadura, por isso, verifique regularmente as definições para manter as condições ideais.

-

Verificações do Estado dos Elétrodos: Inspecione frequentemente os elétrodos quanto a desgaste ou danos. A manutenção adequada dos elétrodos evita defeitos como projeções de soldadura e indentação excessiva, que afetam a resistência e o aspeto da soldadura.

-

Verificação de Materiais: Certifique-se de que as suas superfícies metálicas estão limpas e preparadas corretamente antes da soldadura. Sujidade, ferrugem ou revestimentos podem levar a soldaduras falsas a frio ou pontos irregulares.

-

Documentar e Analisar: Registe as tendências de defeitos e os problemas frequentes. Estes dados ajudam-no a ajustar os processos, a melhorar a formação ou a afinar a automatização da soldadura CNC para uma melhor repetibilidade.

Ao incorporar o controlo de qualidade no seu fluxo de trabalho de soldadura por pontos, não só reduz os defeitos de soldadura por resistência, como também melhora a qualidade geral da soldadura. Isto significa menos tempo de inatividade, maior rendimento e componentes que cumprem os seus padrões sempre.