Está a tentar decidir entre Tipo II e Anodização Tipo III para as suas peças maquinadas CNC? Escolher o processo de anodização pode transformar os seus componentes de alumínio, aumentando a durabilidade e a estética para o sucesso do seu projeto.

Como especialista em maquinação CNC, sei em primeira mão o quão crucial é o acabamento superficial certo para o desempenho e longevidade. Na HYCNC, ajudámos inúmeros fabricantes a acertar na sua anodização escolha com experiência no mundo real.

Neste guia, irá descobrir as principais diferenças entre Anodização Tipo II e Anodização Tipo III, os seus benefícios e como escolher a opção perfeita para as suas necessidades, quer se trate de cores vibrantes ou de durabilidade extrema.

Vamos mergulhar!

O que é a Anodização

A anodização é um processo eletroquímico que melhora a camada de óxido natural nas superfícies de alumínio. Este tratamento cria um revestimento resistente e resistente à corrosão que melhora a durabilidade e a resistência ao desgaste sem alterar as propriedades essenciais do metal.

Benefícios da Anodização

- Resistência à corrosão: Protege o alumínio contra a ferrugem e os danos ambientais

- Resistência ao desgaste: Adiciona uma superfície dura que resiste a riscos e abrasão

- Apelo estético: Oferece uma gama de opções de cores de anodização para acabamentos decorativos

- Adesão melhorada: Proporciona uma melhor superfície para pintura, adesivos e impressão

- Baixa manutenção: Requer manutenção mínima, prolongando a vida útil de peças e produtos

Aplicações comuns

A anodização é amplamente utilizada em indústrias que exigem acabamentos de alumínio duráveis e de alta qualidade, incluindo:

- Peças aeroespaciais e automotivas

- Eletrónica de consumo

- Componentes arquitetónicos

- Artigos desportivos

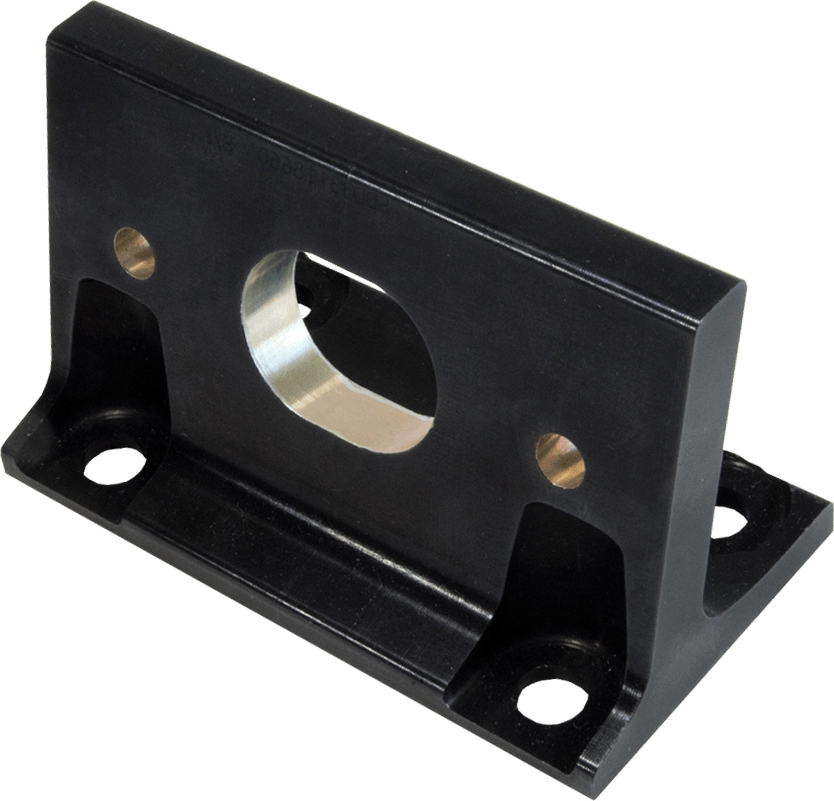

- Acabamentos de maquinagem CNC para melhorar as peças de precisão

O processo funciona bem tanto para proteção prática como para melhorar o apelo visual, tornando a anodização um tratamento de superfície popular em muitos setores.

Anodização Tipo II A Escolha Versátil

A anodização Tipo II, frequentemente designada anodização com ácido sulfúrico, é o método mais comum utilizado para anodização de alumínio. O processo envolve a imersão de peças de alumínio num banho de ácido sulfúrico, onde uma camada de óxido se forma naturalmente na superfície. Esta camada é porosa e pode absorver corantes, tornando-a popular para adicionar cor a peças de alumínio.

Características Principais

- Espessura do revestimento: Normalmente varia de 0,0001 a 0,001 polegadas (2,5 a 25 microns).

- Superfície Porosa: Permite opções fáceis de tingimento e coloração.

- Resistência à corrosão: Oferece boa proteção contra corrosão e desgaste.

- Bom acabamento de superfície: Proporciona um acabamento suave e esteticamente agradável.

Aplicações

A anodização do tipo II é amplamente utilizada em muitos setores, incluindo:

- Peças automotivas

- Eletrónica de consumo

- Componentes arquitetónicos

- Itens decorativos

- Peças usinadas CNC que exigem código de cores ou branding

Vantagens

- Versatilidade: Funciona bem em várias ligas de alumínio.

- Opções estéticas: Pode ser tingido numa variedade de cores para branding ou apelo visual.

- Económico: Menos caro e mais rápido do que a anodização tipo III.

- Resistência à corrosão melhorada: Adiciona uma camada protetora adequada para muitos ambientes.

Limitações

- Menos durável: O revestimento mais fino significa que é menos resistente ao desgaste do que a anodização de revestimento duro.

- Menor resistência à abrasão: Não é ideal para peças expostas a forte desgaste mecânico.

- Alterações dimensionais: Embora mínima, a camada de anodização aumenta ligeiramente a espessura e pode afetar peças com tolerâncias apertadas.

A anodização Tipo II oferece uma opção equilibrada para projetos que necessitam de boa resistência à corrosão e opções de cores sem o custo mais elevado e o tempo de processamento mais longo da anodização tipo III. Para mais informações sobre anodização de alumínio e acabamentos de superfície, consulte o nosso guia detalhado sobre anodização de alumínio e as suas utilizações no corte a laser.

Anodização Tipo III A Opção de Revestimento Duro Durável

A anodização Tipo III, também conhecida como anodização de revestimento duro, foi concebida para máxima resistência ao desgaste e à corrosão. O processo utiliza anodização com ácido sulfúrico, mas com temperaturas mais frias e tensões mais elevadas, o que cria uma camada de óxido muito mais espessa e densa em comparação com o Tipo II.

Visão Geral do Processo

- Realizada a temperaturas mais baixas (cerca de 0°C)

- Usa densidades de corrente mais elevadas para construir um revestimento mais espesso

- Resulta numa superfície mais dura e resistente ao desgaste

Características Principais

- A espessura do revestimento varia de 0,0012 a 0,003 polegadas (30 a 75 microns)

- Extremamente duro e resistente à abrasão

- Excelente proteção contra corrosão, especialmente em condições adversas

- Opções de cores limitadas, geralmente tons naturais ou cinza escuro/preto

Aplicações

- Peças aeroespaciais que enfrentam desgaste extremo

- Equipamento militar que requer as normas MIL-A-8625

- Componentes de máquinas industriais

- Peças automóveis com forte exposição ao atrito

Vantagens

- Resistência superior ao desgaste e à corrosão

- Ótimo para peças expostas a ambientes agressivos

- Mantém a estabilidade dimensional apesar do revestimento mais espesso

- Acabamento protetor duradouro

Limitações

- Mais caro do que a anodização Tipo II

- Menos opções de cores e estéticas

- Tempo de processamento ligeiramente mais longo

- Requer um controlo de processo mais rigoroso para evitar fissuras na superfície

A anodização do Tipo III é a escolha ideal quando a durabilidade e a proteção são as principais prioridades. É perfeita para acabamentos de maquinação CNC que devem resistir a condições difíceis e proporcionar um desempenho fiável a longo prazo.

Tipo II vs Tipo III Uma Comparação Lado a Lado

Ao escolher entre a anodização do tipo II e do tipo III, é útil ver como se comparam em fatores-chave:

Espessura

- Tipo II: Normalmente entre 0,6 a 1,0 mils (15-25 microns).

- Tipo III: Muito mais espessa, variando de 1,5 a 4,0 mils (40-100 microns).

Durabilidade

- Tipo II: Boa resistência à corrosão e proteção moderada contra o desgaste.

- Tipo III: Dureza superior e resistência ao desgaste, ideal para uso intensivo.

Opções Estéticas

- Tipo II: Oferece uma gama mais ampla de opções de tingimento de cores e acabamentos.

- Tipo III: Opções de cores limitadas, principalmente revestimentos duros naturais ou pretos, devido à camada mais espessa.

Custo

- Tipo II: Geralmente mais acessível devido aos tempos de processamento mais curtos e menor uso de material.

- Tipo III: Custo mais elevado refletindo um processo mais longo e materiais extras.

Tempo de Processamento

- Tipo II: Processamento mais rápido, adequado para projetos com prazos mais apertados.

- Tipo III: Demora mais devido ao revestimento mais espesso e ao controlo mais preciso.

Impacto Dimensional

- Tipo II: Aumento mínimo na espessura, menor efeito em tolerâncias apertadas.

- Tipo III: A espessura notável pode afetar as dimensões da peça e requer uma consideração cuidadosa do design.

Tabela

| Característica | Anodização Tipo II | Anodização Tipo III |

|---|---|---|

| Espessura | 0,6 – 1,0 mils (15-25 microns) | 1,5 – 4,0 mils (40-100 microns) |

| Durabilidade | Desgaste e corrosão moderados | Alta resistência ao desgaste e à corrosão |

| Opções de Cores | Vasta gama | Limitado (natural, preto) |

| Custo | Inferior | Superior |

| Tempo de Processamento | Mais curto | Mais longo |

| Impacto Dimensional | Mínimo | Significativo |

Esta comparação rápida deve facilitar a decisão sobre qual o tipo de anodização que se adapta às necessidades do seu projeto, quer pretenda mais opções de cores ou uma proteção mais resistente e duradoura.

Como Escolher o Tipo de Anodização Certo para o Seu Projeto

Escolher o tipo de anodização certo resume-se ao que o seu projeto realmente precisa. Aqui está como fazer a melhor escolha:

Identificar Requisitos do Projeto

Comece por descobrir o objetivo principal. Precisa de resistência à corrosão para trabalhos pesados ou apenas de um acabamento de superfície atraente? A anodização Tipo II funciona bem para proteção decorativa e moderada, enquanto o Tipo III (anodização de camada dura) é melhor para peças que lidam com desgaste sério.

Compatibilidade de Materiais

A maioria da anodização é feita em alumínio, mas diferentes ligas podem responder de forma diferente. Certifique-se de que o tipo de alumínio que está a usar funciona bem com a anodização Tipo II ou Tipo III para obter os melhores resultados.

Orçamento e Cronograma

A anodização Tipo II geralmente custa menos e tem um tempo de resposta mais rápido. Se estiver com um cronograma ou orçamento apertado, esta pode ser a melhor opção. A anodização Tipo III demora mais e custa mais, mas oferece durabilidade superior.

Normas da Indústria

Certas indústrias têm especificações rigorosas, como a aeroespacial ou militar, que muitas vezes exigem anodização Tipo III para cumprir as normas MIL-A-8625. Verifique se o seu projeto exige o cumprimento de tais normas.

Consulte Especialistas

Em caso de dúvida, contacte especialistas em anodização. Eles podem fornecer aconselhamento personalizado com base nas suas necessidades, materiais e objetivos específicos. Obter informações de especialistas pode poupar tempo e dinheiro, garantindo que o seu projeto termine da forma certa.

Fazer a escolha certa entre a anodização Tipo II e Tipo III é fundamental para obter o desempenho e o aspeto que pretende sem gastar demasiado ou esperar demasiado tempo.

Porquê escolher a HYCNC para serviços de anodização

Quando se trata de anodização de alumínio, a HYCNC destaca-se por várias razões. O nosso conhecimento especializado em maquinação CNC e acabamentos de superfície garante que as suas peças recebem o tratamento de anodização Tipo II ou Tipo III correto para satisfazer as necessidades do seu projeto. Seguimos rigorosamente garantia de qualidade protocolos para obter peças de alumínio consistentes, duráveis e resistentes à corrosão sempre.

Também compreendemos que cada projeto é único. É por isso que oferecemos personalização opções — quer necessite de espessuras de anodização específicas, variações de cor ou anodização de camada dura para revestimentos resistentes ao desgaste. A nossa abordagem flexível permite-lhe obter exatamente o que pretende sem complicações adicionais.

A velocidade é importante na produção. Com a HYCNC, obtém uma resposta rápida sem comprometer a qualidade. Gerimos bem prazos apertados, ajudando-o a manter-se no caminho certo, quer se trate de um protótipo ou de uma produção completa.

Além disso, estamos comprometidos com a sustentabilidade minimizando o desperdício e utilizando processos de anodização ecologicamente corretos sempre que possível.

Pronto para melhorar as suas peças de alumínio com anodização especializada? Contacte a HYCNC hoje e experimente um serviço profissional e fiável, feito à medida para o mercado português.

FAQs

Quais são as principais diferenças entre a anodização Tipo 2 e Tipo 3

A anodização Tipo 2, também chamada anodização com ácido sulfúrico, cria um revestimento decorativo mais fino, ótimo para cores e resistência moderada à corrosão. A anodização Tipo 3, conhecida como anodização de camada dura, produz uma camada muito mais espessa e resistente, concebida para resistência ao desgaste e proteção para trabalhos pesados.

Ambas as anodizações Tipo 2 e Tipo 3 podem ser tingidas

Sim, mas com algumas limitações. A anodização Tipo 2 oferece opções de cores mais vibrantes e variadas, graças à sua superfície porosa. A anodização Tipo 3 também pode ser tingida, mas a superfície mais espessa e dura absorve menos tinta, pelo que as cores são geralmente mais subtis.

Como é que a anodização afeta as dimensões

A anodização do tipo 3 adiciona uma camada mais espessa, por isso espere um aumento ligeiro da espessura e pequenas alterações dimensionais. A anodização do tipo 2 adiciona um revestimento mais fino, causando um impacto dimensional mínimo, perfeito quando tolerâncias apertadas são importantes.

Quais são os melhores casos de uso para cada tipo de anodização

- Tipo 2: Ideal para produtos que necessitam de boa resistência à corrosão e estética, como eletrónicos de consumo, acabamentos arquitetónicos ou peças decorativas.

- Tipo 3: Melhor para aplicações de uso intensivo onde a durabilidade e a resistência ao desgaste são fundamentais, como componentes aeroespaciais, ferramentas industriais e peças automóveis.

Como é que garante a qualidade com a anodização

Escolha um fornecedor que siga as normas MIL-A-8625 e utilize controlos de processo precisos. A garantia de qualidade inclui uma espessura de revestimento consistente, adesão às especificações e testes rigorosos. Na HYCNC, orgulhamo-nos de resultados certificados e repetíveis para satisfazer as necessidades do seu projeto.