O que é a soldadura Arc Stick

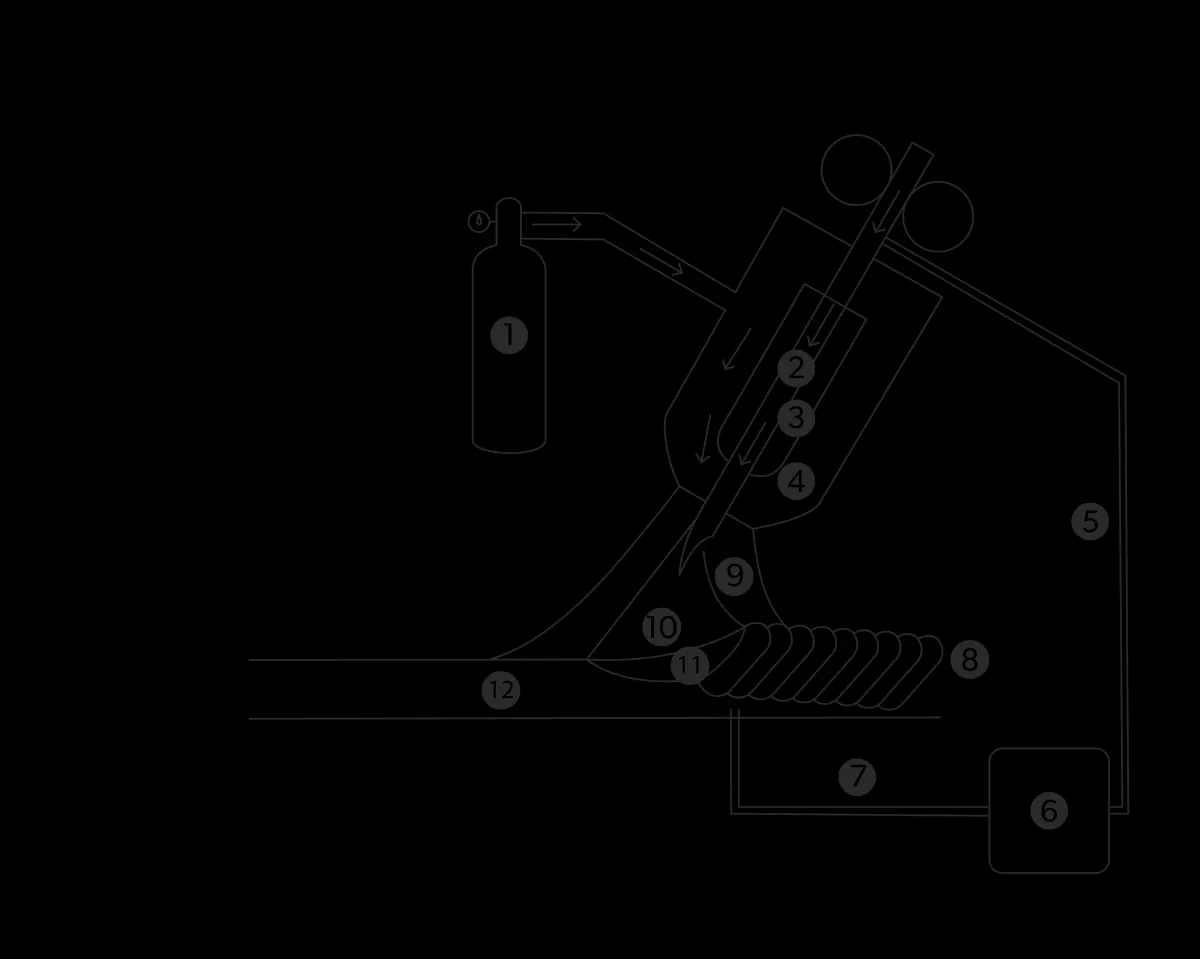

A soldadura a arco, também conhecida como soldadura com vareta, é um dos métodos de soldadura mais antigos e amplamente utilizados. Envolve o uso de um elétrodo consumível revestido de fluxo para criar um arco elétrico entre o elétrodo e o metal base. Este arco gera calor intenso, derretendo tanto o elétrodo quanto as superfícies metálicas para uni-los após o arrefecimento.

Visão geral do processo

- Uma fonte de alimentação de soldadura gera uma corrente elétrica.

- O elétrodo é mantido perto do metal, formando um arco.

- O calor derrete o elétrodo e as bordas do metal.

- O revestimento de fluxo queima, criando um gás de proteção que protege a soldadura da contaminação.

- O metal fundido solidifica, formando uma junta forte.

Principais características e benefícios

- Versátil e pode soldar metais espessos, mesmo ao ar livre ou em condições de vento sem gás de proteção.

- O equipamento é relativamente simples e portátil.

- Funciona bem numa variedade de metais, incluindo aço e ferro fundido.

- Económico, tornando-o um favorito para trabalhos gerais de fabricação e reparação.

- Ótimo para aplicações de soldadura estrutural e pesada.

Limitações

- Produz mais salpicos e escória, necessitando de limpeza após a soldadura.

- Não é ideal para metais finos devido ao potencial de perfuração.

- Requer mais habilidade para uma soldadura limpa e precisa.

- A velocidade de soldadura é mais lenta em comparação com a soldadura MIG.

- Precisão limitada em comparação com a soldadura TIG, menos adequada para projetos detalhados.

Melhores aplicações para soldadura a arco

- Trabalhos ao ar livre, como construção e reparação de equipamentos pesados.

- Manutenção e reparação de estruturas de aço.

- Soldar peças de metal espessas e pesadas onde a velocidade e a portabilidade são importantes.

- Projetos onde o controlo de custos é mais importante do que a estética da soldadura.

- Ideal para principiantes em técnicas de soldadura CNC que procuram um método de nível básico durável.

A soldadura a arco continua a ser uma escolha fiável e económica para muitas necessidades de soldadura de fabricação de metal, especialmente quando se trabalha com metais espessos ou em ambientes desafiantes.

O que é a soldadura TIG

Definição e Processo

A soldadura TIG, abreviação de soldadura Tungsten Inert Gas, utiliza um eletrodo de tungsténio não consumível para criar a soldadura. Envolve a alimentação de um metal de adição separado para a poça de soldadura enquanto um gás de proteção, geralmente árgon, protege a soldadura da contaminação. O processo dá ao soldador um controlo preciso sobre o calor e o material de adição, tornando-o ideal para trabalhos detalhados.

Principais Características e Benefícios

- Precisão: A soldadura TIG oferece um excelente controlo, permitindo soldaduras limpas e de alta qualidade com projeção mínima.

- Versatilidade: Funciona bem em metais finos e numa variedade de materiais, incluindo aço inoxidável, alumínio e ligas de cobre.

- Acabamento Estético: Produz soldaduras limpas e suaves que requerem menos limpeza e polimento.

- Soldaduras Fortes: A TIG cria juntas duráveis que são resistentes à corrosão e menos propensas a fissuras.

Limitações

- Processo Lento: A soldadura TIG é geralmente mais lenta em comparação com a soldadura MIG ou com elétrodo revestido, o que pode aumentar o tempo do projeto.

- Habilidade Necessária: Requer um nível de habilidade mais elevado e mais prática para dominar, uma vez que o operador deve controlar a tocha, a vareta de adição e o pedal simultaneamente.

- Custo: O equipamento e os gases de proteção podem ser mais caros do que outros tipos, aumentando o investimento inicial.

- Não é Ideal para Serviço Pesado: A soldadura TIG é menos adequada para metais espessos ou sujos e ambientes externos devido à sensibilidade à contaminação.

Melhores Aplicações para Soldadura TIG

- Trabalho de precisão em metais finos, especialmente alumínio e aço inoxidável.

- Projetos onde a aparência da soldadura é importante, como peças de arte, quadros de bicicletas e componentes aeroespaciais.

- Tarefas de soldadura que exigem soldaduras fortes e limpas, sem muito acabamento pós-soldadura.

- Ideal para peças CNC que exigem tolerâncias apertadas e soldaduras detalhadas.

Para aqueles que trabalham com maquinação CNC e fabricação de chapa metálica e que procuram qualidade e precisão, a soldadura TIG oferece um controlo incomparável. Mas se a velocidade ou metais mais espessos forem uma prioridade, outro método poderá ser mais adequado. Pode consultar a nossa comparação detalhada de soldadura MIG vs TIG para obter mais informações.

O que é a soldadura MIG

A soldadura MIG, ou soldadura a gás inerte metálico, é um processo popular que utiliza um eletrodo de fio contínuo alimentado através de uma pistola de soldadura. Também depende de um gás de proteção — geralmente árgon ou uma mistura de árgon e dióxido de carbono — para proteger a soldadura da contaminação. Este método facilita a união de metais de forma rápida e limpa.

Definição e Processo

Na soldadura MIG, o fio funciona como eletrodo e como material de enchimento. À medida que o fio derrete, funde os metais de base. O gás de proteção flui à volta da área de soldadura para a manter livre de ferrugem e outras impurezas. Isto resulta numa soldadura suave e forte, com menos salpicos em comparação com a soldadura a arco.

Principais Características e Benefícios

- Velocidade de soldadura rápida: A soldadura MIG é uma das opções de soldadura mais rápidas disponíveis, o que ajuda a poupar tempo em projetos maiores.

- Fácil de Aprender: Como o fio alimenta automaticamente, é adequado para principiantes e ideal para soldaduras consistentes.

- Soldaduras Limpas: Escória e salpicos mínimos significam menos limpeza após a soldadura.

- Funciona em Vários Metais: Ótimo para aço, aço inoxidável e até alumínio se usar o gás de proteção e o fio certos.

Limitações

- Menos Ideal ao Ar Livre: O gás de proteção pode dissipar-se em condições de vento, enfraquecendo as soldaduras.

- Mais Equipamento Necessário: Precisará de um tanque de gás e regulador, além do soldador, aumentando o custo e a complexidade.

- Não é tão Preciso como TIG: Se precisar de soldaduras altamente detalhadas ou limpas, o MIG é menos preciso do que a soldadura TIG.

Melhores Aplicações para Soldadura MIG

- Fabrico de chapa metálica e reparações automóveis onde a velocidade e a eficiência são importantes.

- Soldadura de materiais mais espessos no fabrico e fabrico de metal pesado.

- Trabalhos de soldadura de alumínio quando combinados com o gás e o fio certos.

- Técnicas de soldadura CNC que exigem velocidade sem sacrificar uma qualidade de soldadura decente.

Se pretende um processo de soldadura rápido e fiável com resultados limpos, especialmente para projetos de fabricação de metal ou maquinação CNC, a soldadura MIG é uma escolha sólida.

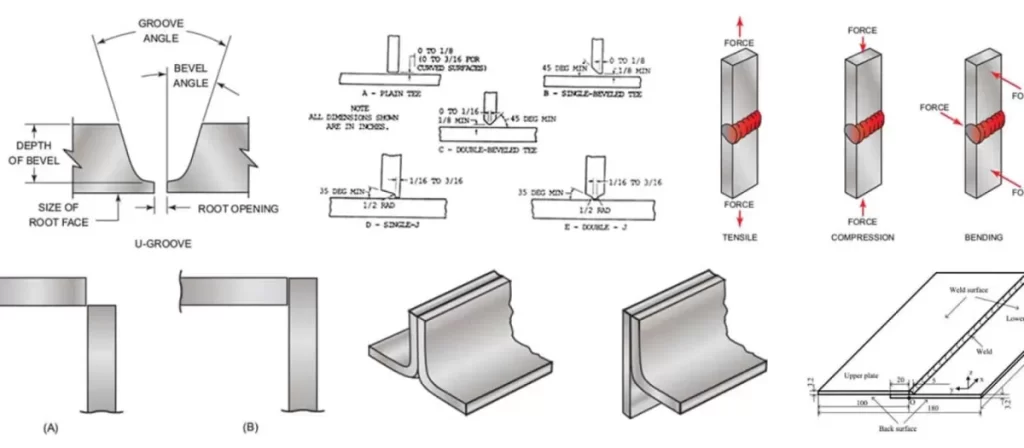

Arco vs TIG vs MIG Uma Comparação Lado a Lado

Aqui está uma visão rápida de como a soldadura por arco (vareta), TIG e MIG se comparam entre si, especialmente para projetos CNC e fabricação de chapa metálica.

| Característica | Soldadura por Arco (Vareta) | Soldadura TIG | Soldadura MIG |

|---|---|---|---|

| Processo | Elétrodo manual derrete o metal | Usa elétrodo de tungsténio + gás | Usa alimentação de arame + gás de proteção |

| Precisão | Moderado | Soldaduras de alta precisão e limpas | Boa precisão, mas inferior a TIG |

| Velocidade | Mais lento | O mais lento | O mais rápido |

| Custo | Baixo custo de equipamento | Mais elevado devido ao gás e à configuração | Moderado, mais consumíveis |

| Nível de Habilidade | Moderado a alto | Necessária alta habilidade | Mais fácil de aprender, fácil de usar |

| Materiais | Aços, ferro, menos em alumínio | Aço, inoxidável, alumínio bem | Aço, alumínio, inoxidável |

| Ideal para | Reparações pesadas e metal espesso | Metais finos e detalhados, soldaduras críticas | Trabalho de produção, fabricação rápida |

Principais diferenças

- Soldadura a arco é resistente e versátil, ótima para trabalhos ao ar livre ou em metal espesso, mas não é ideal para trabalhos delicados ou estéticos.

- Soldadura TIG excela em precisão e soldaduras limpas, perfeita para peças de maquinação CNC onde a aparência e a precisão são importantes.

- Soldadura MIG equilibra velocidade e facilidade, tornando-a a escolha ideal para muitos trabalhos de fabricação de chapa metálica e projetos CNC de alto volume.

Escolher com Base nas Necessidades do Projeto CNC

- Se o seu trabalho CNC precisa de velocidade e está a trabalhar com aço inoxidável ou alumínio regularmente, Soldadura MIG é a sua melhor opção.

- Para projetos que exigem detalhe fino e acabamento de superfície de primeira qualidade, como arte em metal personalizada ou peças delicadas, escolha Soldadura TIG de precisão.

- Ao trabalhar em fabrico de metal pesado ou reparações ao ar livre onde o custo e a simplicidade do equipamento são importantes, aplicações de soldadura a arco brilham.

Cada método tem o seu lugar dependendo da prioridade do seu projeto—velocidade, resistência ou precisão. Conhecer estas diferenças irá ajudá-lo a escolher o processo de soldadura certo que corresponda aos seus objetivos de maquinagem CNC e fabrico de metal.

Qual o método de soldadura certo para o seu projeto CNC

A escolha do método de soldadura certo para o seu projeto CNC depende do seu nível de habilidade, do tipo de trabalho e dos resultados que pretende. Aqui está um guia rápido para o ajudar a decidir.

Para Principiantes e Amadores

Se está apenas a começar ou a trabalhar em pequenos projetos de bricolage, soldadura a arco (vareta) é uma escolha sólida. É simples, acessível e não requer muita configuração. A soldadura a vareta funciona bem com peças de metal grossas e pode ser feita ao ar livre sem muita preocupação com gases de proteção. Tenha em mente que pode ser preciso alguma prática para obter soldaduras limpas.

Para Precisão e Estética

Quando o seu projeto CNC exige soldaduras limpas e precisas—especialmente em materiais finos ou alumínio—Soldadura TIG é a melhor escolha. A soldadura TIG dá-lhe controlo total sobre o cordão de soldadura e produz resultados nítidos e suaves. Isto torna-o ideal para fabricação de metal detalhada onde a aparência importa. É mais lento e requer mais habilidade, mas oferece soldaduras duradouras e de alta qualidade com limpeza mínima.

Para Soluções Resistentes e Económicas

Se velocidade e eficiência são o que precisa, especialmente para trabalhos de maior volume, como fabricação de chapa metálica, Soldadura MIG destaca-se. É mais rápido do que a soldadura TIG e com elétrodo revestido e mais fácil de aprender. A soldadura MIG oferece soldaduras fortes que são boas para metais grossos e aplicações pesadas em maquinação CNC. Utiliza um gás de proteção que protege a soldadura, ajudando a reduzir defeitos e retrabalho.

A Experiência da HYCNC em Soldadura para CNC

Na HYCNC, entendemos que cada projeto CNC tem necessidades de soldadura únicas. A nossa equipa combina experiência com técnicas avançadas de soldadura CNC para o ajudar a escolher e aplicar o método certo. Quer necessite de soldaduras TIG de precisão ou de soluções MIG económicas, apoiamos o seu projeto do início ao fim. Para mais informações sobre soldadura de qualidade em projetos CNC, consulte as nossas informações sobre dicas de soldadura para peças cortadas a laser e jato de água.

Ao combinar o processo de soldadura com as necessidades do seu projeto, poupa tempo, reduz custos e obtém o acabamento que pretende.

Dicas para Otimizar a Soldadura em Projetos CNC

Para obter os melhores resultados ao soldar para maquinação CNC ou fabricação de chapa metálica, é preciso prestar atenção a alguns passos simples, mas importantes. Eis como recomendo otimizar a soldadura nos seus projetos CNC:

-

Escolha o Método de Soldadura Correto: Adapte o processo de soldadura (arco, TIG ou MIG) ao seu material e às necessidades do projeto. Por exemplo, use a soldadura TIG para precisão e estética, MIG para velocidade e volume, e soldadura a arco para trabalhos simples e pesados.

-

Use o Gás de Proteção Adequado: O gás de proteção protege as soldaduras da contaminação. Para MIG e TIG, opte pela mistura certa com base no tipo de metal — árgon para alumínio ou aço inoxidável e misturas de árgon-CO2 para aço macio.

-

Selecione o Elétrodo ou Arame Correto: Os tipos de elétrodos de soldadura de qualidade ou o tamanho e a composição do arame devem adequar-se à espessura e ao tipo do seu material. Isto melhora a resistência da soldadura e reduz os defeitos.

-

Controle a Entrada de Calor: Evite deformar ou queimar a sua peça de trabalho ajustando a amperagem e a velocidade de soldadura. Os projetos CNC envolvem frequentemente metais finos que necessitam de um controlo de calor suave.

-

Mantenha as Superfícies Limpas: Remova a ferrugem, o óleo e a sujidade antes de soldar. A limpeza do metal ajuda a evitar soldaduras fracas ou porosas que comprometem a qualidade da soldadura na fabricação de metal.

-

Pratique uma Técnica Consistente: Um ângulo, velocidade e distância de soldadura consistentes levam a cordões de soldadura uniformes. Esta consistência é fundamental num ambiente CNC onde a precisão conta.

-

Pré-planeie o Seu Percurso de Soldadura: Usar uma abordagem CNC significa que o pré-planeamento dos percursos de soldadura TIG ou MIG pode poupar tempo e melhorar a precisão em fabricações complexas.

Seguir estas dicas irá melhorar a sua qualidade e eficiência de soldadura, fazendo com que os seus projetos de maquinação CNC e soldadura se destaquem com juntas fortes, limpas e fiáveis.