O Que São Furos Escareados

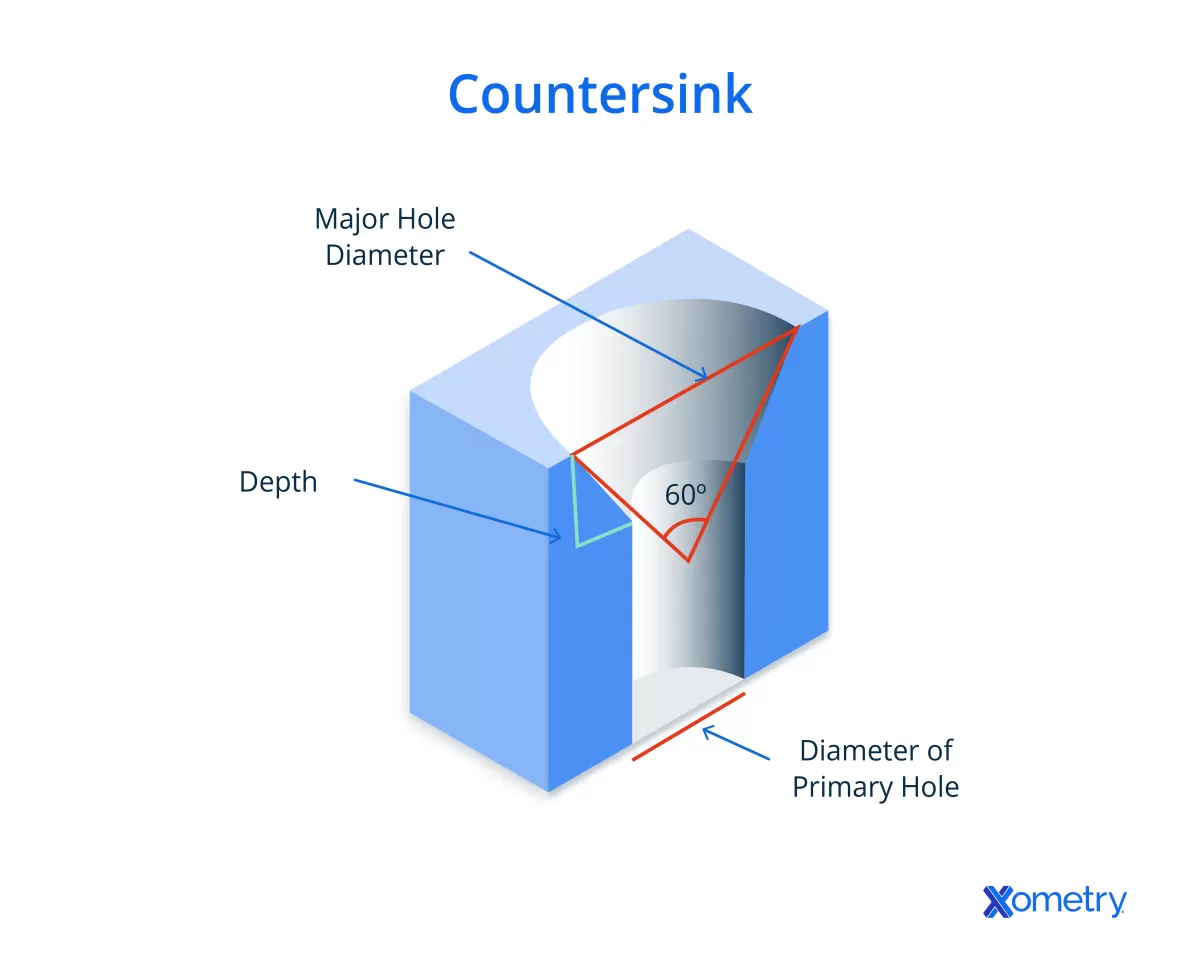

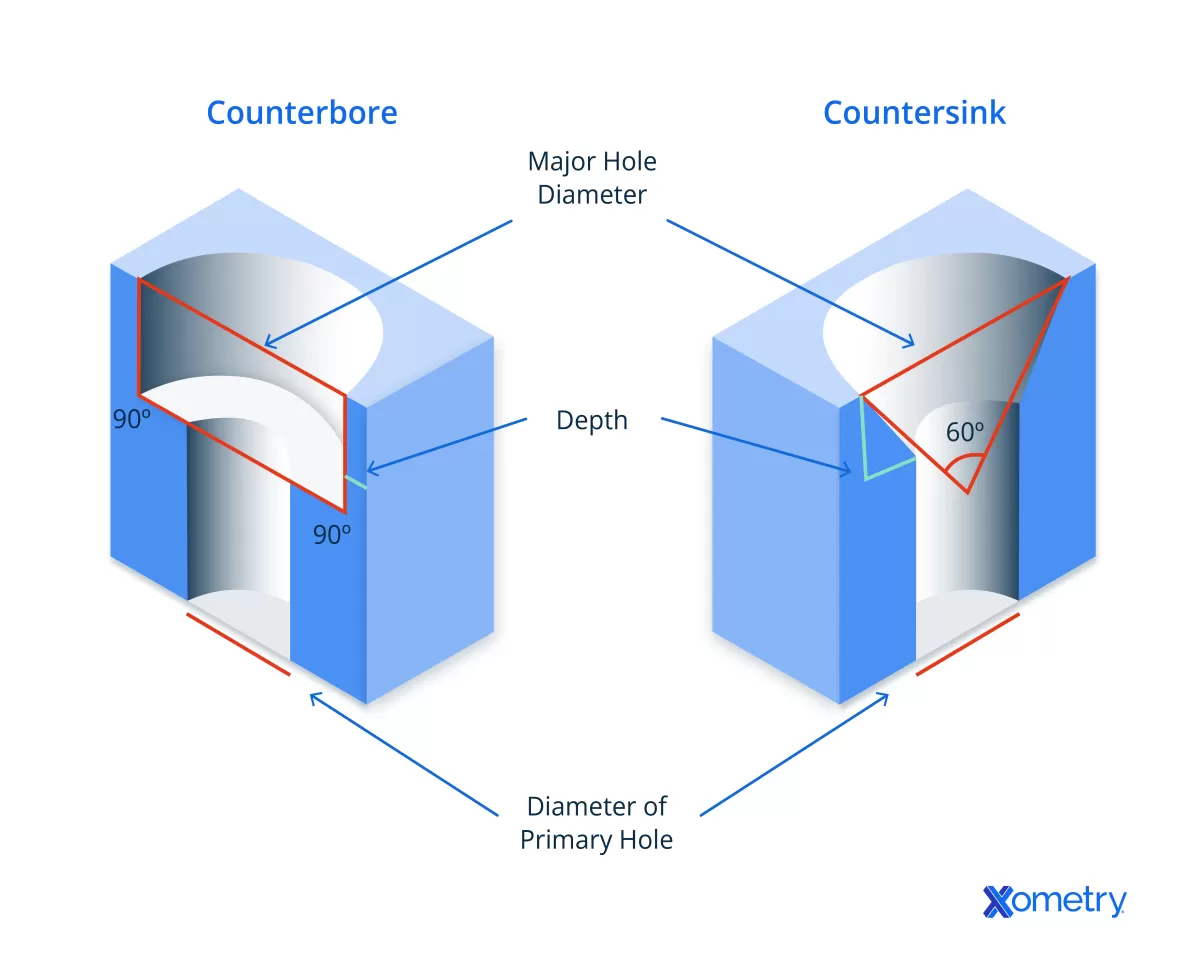

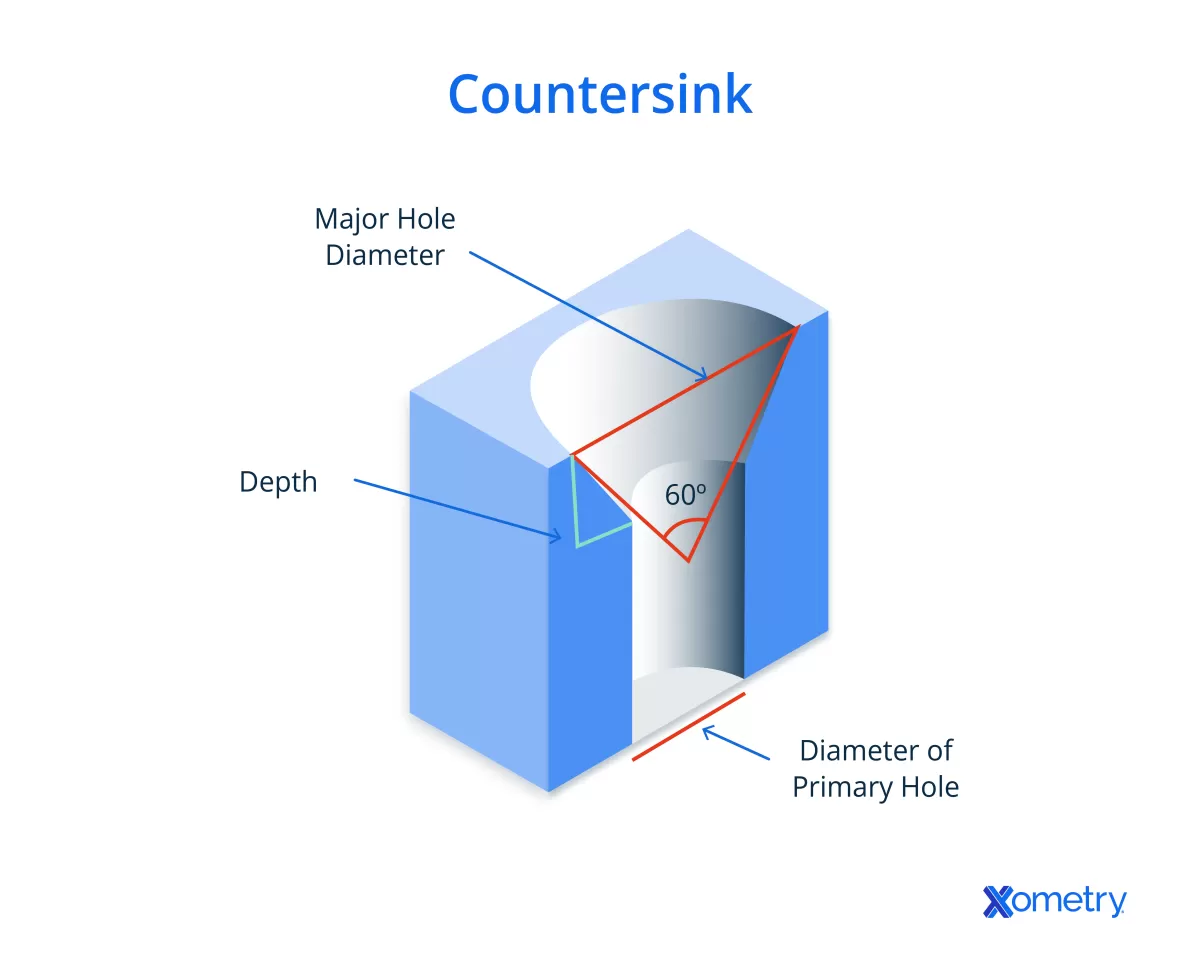

Os furos escareados são aberturas cónicas especialmente concebidas que permitem que os parafusos fiquem nivelados ou abaixo da superfície de um material. Esta forma angular garante que os parafusos ou fixadores de cabeça chata se encaixem perfeitamente, criando uma aparência lisa e acabada sem quaisquer protuberâncias.

Características Principais

- Forma cónica normalmente definidos em ângulos padrão como 82° ou 90°

- Profundidade controlada para acomodar a altura da cabeça do parafuso com precisão

- Garante um acabamento nivelado ou embutido para superfícies aerodinâmicas

Aplicações comuns

Encontrará frequentemente furos escareados utilizados em indústrias onde a estética e a precisão são importantes, incluindo:

- Componentes aeroespaciais que requerem superfícies aerodinâmicas lisas

- Peças automotivas onde os fixadores nivelados melhoram a segurança e a aparência

- Montagem de móveis para acabamentos limpos e profissionais

Ferramentas Utilizadas

A usinagem de furos de escareamento requer ferramentas específicas, tais como:

- Brocas de escarear especialmente moldadas para cortes cónicos

- Tradicional prensas de furar para operações manuais

- Avançado Máquinas CNC para alta precisão e repetibilidade

Benefícios dos Furos Escareados

A utilização de furos escareados oferece várias vantagens:

- Fornece um acabamento elegante e estético ao ocultar as cabeças dos fixadores

- Reduz a protuberância, diminuindo o risco de prender ou interferir

- Melhora integridade estrutural inigualável ao distribuir a carga do parafuso uniformemente

Para uma análise mais aprofundada dos processos de maquinação CNC para estes furos, explore o nosso guia sobre o que é maquinagem CNC.

O Que São Furos de Rebaixo

Os furos de rebaixo são furos cilíndricos com um fundo plano concebidos para assentar parafusos ou fixadores de forma segura. Ao contrário dos furos escareados, não têm uma forma cónica, mas sim um diâmetro uniforme com um ressalto plano. Este fundo plano permite que a cabeça do parafuso ou o fixador assente nivelado ou abaixo da superfície, proporcionando um ajuste limpo e estável.

Características Principais

- Forma cilíndrica com diâmetro consistente

- Fundo ou ressalto plano para assentar a cabeça do parafuso

- Controlo preciso da profundidade para garantir um ajuste adequado

Aplicações comuns

Os furos de rebaixo são amplamente utilizados em máquinas, equipamentos pesados e componentes estruturais onde um assento de fixação forte e fiável é essencial. Estes furos ajudam a distribuir a carga e a evitar danos nos fixadores em aplicações de alta tensão.

Ferramentas Utilizadas

A maquinação de furos de rebaixo envolve ferramentas de rebaixo, fresas de topo ou centros de maquinação CNC equipados para manter a precisão e o acabamento da superfície.

Benefícios

- Proporciona um assento de fixação mais forte e seguro

- Ideal para aplicações que exigem alta capacidade de carga

- Ajuda a manter a força e integridade geral da montagem

Principais diferenças entre escareador e mandrilar

Ao comparar furos de escareador e mandrilar, a principal diferença reside na sua forma. Os furos de escareador têm uma forma cónica concebida para permitir que os parafusos fiquem nivelados ou abaixo da superfície. Em contraste, os furos de mandrilar são cilíndricos com um fundo plano, destinados a alojar cabeças de parafusos ou fixadores de forma segura.

Compatibilidade de fixadores

- Os furos de escareador são perfeitos para parafusos de cabeça escareada como parafusos de cabeça chata que precisam de se misturar suavemente com a superfície.

- Furos de escareamento encaixam parafusos ou fixadores de cabeça cilíndricaproporcionando uma superfície de apoio plana para um assento mais forte.

Foco Estético vs Funcional

- Os escareadores são principalmente sobre aparência e acabamentos suaves, reduzindo a protuberância e criando designs elegantes.

- Os escareadores focam-se mais na resistência e capacidade de carga, ideais para aplicações de alta tensão e serviço pesado onde a integridade do fixador é fundamental.

Processo de Maquinação e Ferramentas

- A maquinação de furos de escareamento requer brocas de escareamento ou ferramentas CNC especializadas definidas para ângulos e profundidades precisas.

- Os furos de mandrilamento usam ferramentas de mandrilamento ou fresas de topo projetadas para manter um diâmetro uniforme e fundos planos, frequentemente em configurações CNC mais complexas.

Aqui está uma tabela de comparação rápida para resumir:

| Característica | Rebaixador cónico | Rebaixador cilíndrico |

|---|---|---|

| Forma | Cónica | Cilíndrica de fundo plano |

| Tipo de fixador | Parafusos de cabeça escareada | Parafusos, parafusos de cabeça cilíndrica |

| Foco | Acabamento estético e nivelado | Fixação funcional e resistente |

| Ferramentas típicas | Brocas de escarear, CNC | Ferramentas de mandrilar, fresas de topo |

| Usos Comuns | Aeroespacial, mobiliário, automóvel | Maquinaria, equipamento pesado |

Compreender estas diferenças essenciais ajuda-o a escolher o tipo de furo certo para as suas aplicações de maquinação CNC, quer priorize a aparência ou a resistência. Para mais detalhes sobre maquinação de furos de precisão e configurações de ferramentas, consulte os nossos serviços de maquinação de precisão ou explore Noções básicas de maquinação CNC.

Quando usar furos escareados vs. furos de rebaixo

A escolha entre furos escareados e furos de rebaixo depende muito das necessidades do seu projeto.

Use furos escareados quando:

- Pretende um aspeto suave e limpo com parafusos assentes ao nível ou ligeiramente abaixo da superfície.

- Trabalha com materiais leves ou finos como alumínio ou madeira.

- O foco está na estética, como em mobiliário, interiores de automóveis ou painéis aeroespaciais onde a elegância é importante.

Use furos de rebaixo quando:

- Está a lidar com montagens pesadas onde a resistência é fundamental.

- Trabalha com materiais espessos como aço ou componentes estruturais que enfrentarão alta tensão.

- Parafusos ou fixadores de cabeça cilíndrica precisam de assentar firmemente com uma superfície de apoio plana, comum em máquinas e equipamentos de construção.

Em setores como o aeroespacial ou a construção, a escolha entre estes tipos de furos é crucial. O escareamento preciso garante superfícies aerodinâmicas e acabamentos perfeitos, enquanto o mandrilamento garante durabilidade em peças de suporte de carga.

Na HYCNC, compreendemos estas exigências e ajudamo-lo a escolher e a personalizar o tipo de furo perfeito para o seu projeto. Os nossos serviços de maquinação CNC fornecem furos de escareamento e mandrilamento limpos e precisos que cumprem as suas especificações exatas, garantindo que as suas peças têm um desempenho perfeito no terreno.

Considerações de Maquinação para Escareamento e Mandrilamento

Ao trabalhar com furos de escareamento e mandrilamento, o material que está a maquinar é muito importante. Metais, plásticos e compósitos reagem de forma diferente às ferramentas de corte. Por exemplo, os metais mais duros exigem brocas de escarear ou ferramentas de mandrilar mais duráveis, enquanto os plásticos podem precisar de velocidades mais lentas para evitar derretimento ou lascas.

A precisão também é fundamental. Os furos de escareamento e mandrilamento precisam de tolerâncias apertadas e de um acabamento de superfície limpo para garantir que os parafusos ou pernos assentam corretamente. Isso significa que a sua programação CNC deve ser perfeita, controlando a profundidade e o ângulo com alta precisão.

Alguns desafios comuns incluem:

- Desgaste da ferramenta, que pode afetar a qualidade e o tamanho do furo

- Manter o controlo da profundidade para dimensões de furo consistentes

- Alinhar a ferramenta corretamente para evitar furos angulares ou descentrados

Para obter os melhores resultados, aqui ficam algumas dicas para maquinar estes furos:

- Escolha a ferramenta certa com base nos requisitos de material e furo

- Ajuste as taxas de avanço e as velocidades do fuso para equilibrar o acabamento da superfície e a eficiência

- Monitore as ferramentas regularmente para detetar o desgaste precocemente

- Use configurações CNC precisas para manter o alinhamento e o controlo da profundidade

Prestar atenção a estes fatores ajudará a obter furos de escareamento e mandrilamento perfeitos sempre, seja para peças aeroespaciais ou componentes de máquinas pesadas. Para mais informações sobre maquinação de furos precisa, consulte o nosso serviços de maquinação de precisão.

Como a HYCNC Melhora a Maquinação de Escareamento e Mandrilamento

Na HYCNC, somos especializados em furos de maquinação CNC com precisão em que pode confiar. A nossa tecnologia avançada e equipa qualificada garantem que os furos de escareamento e mandrilamento são feitos com tolerâncias exatas sempre. Quer necessite de furos cónicos para maquinação de parafusos nivelados ou furos cilíndricos para assento de parafusos forte, fornecemos resultados consistentes e de alta qualidade.

Usamos as brocas de escarear, as ferramentas de mandrilar e os centros de maquinação CNC de 5 eixos mais recentes para lidar até com as peças mais complexas. A nossa experiência em serviços CNC aeroespaciais e fabrico automóvel significa que compreendemos as exigências únicas de cada projeto e adaptamos as soluções em conformidade.

Se procura maquinação de furos de escareador ou rebaixador personalizados, contacte a HYCNC. As nossas capacidades de maquinação de precisão tornam-nos um parceiro fiável para o seu próximo projeto. Explore os nossos serviços de maquinação CNC e veja como podemos ajudá-lo a obter resultados perfeitos.