Está com dificuldades em obter um bom acabamento superficial para o seu peças maquinadas CNC? Um acabamento impecável pode elevar o desempenho, a durabilidade e a estética dos seus componentes, fazendo toda a diferença no sucesso do seu projeto.

Como especialista em maquinação CNC, vi em primeira mão como as técnicas de acabamento superficial podem transformar peças para indústrias como a aeroespacial, automóvel e médica. Com a tecnologia de ponta e o know-how da HYCNC, partilharei informações práticas que vão além do básico para o ajudar a obter resultados perfeitos sempre.

Neste guia, descobrirá estratégias comprovadas, armadilhas comuns a evitar e como escolher o acabamento superficial de maquinação CNC perfeito para as suas necessidades.

Vamos começar!

Compreender o Acabamento Superficial no Maquinado CNC

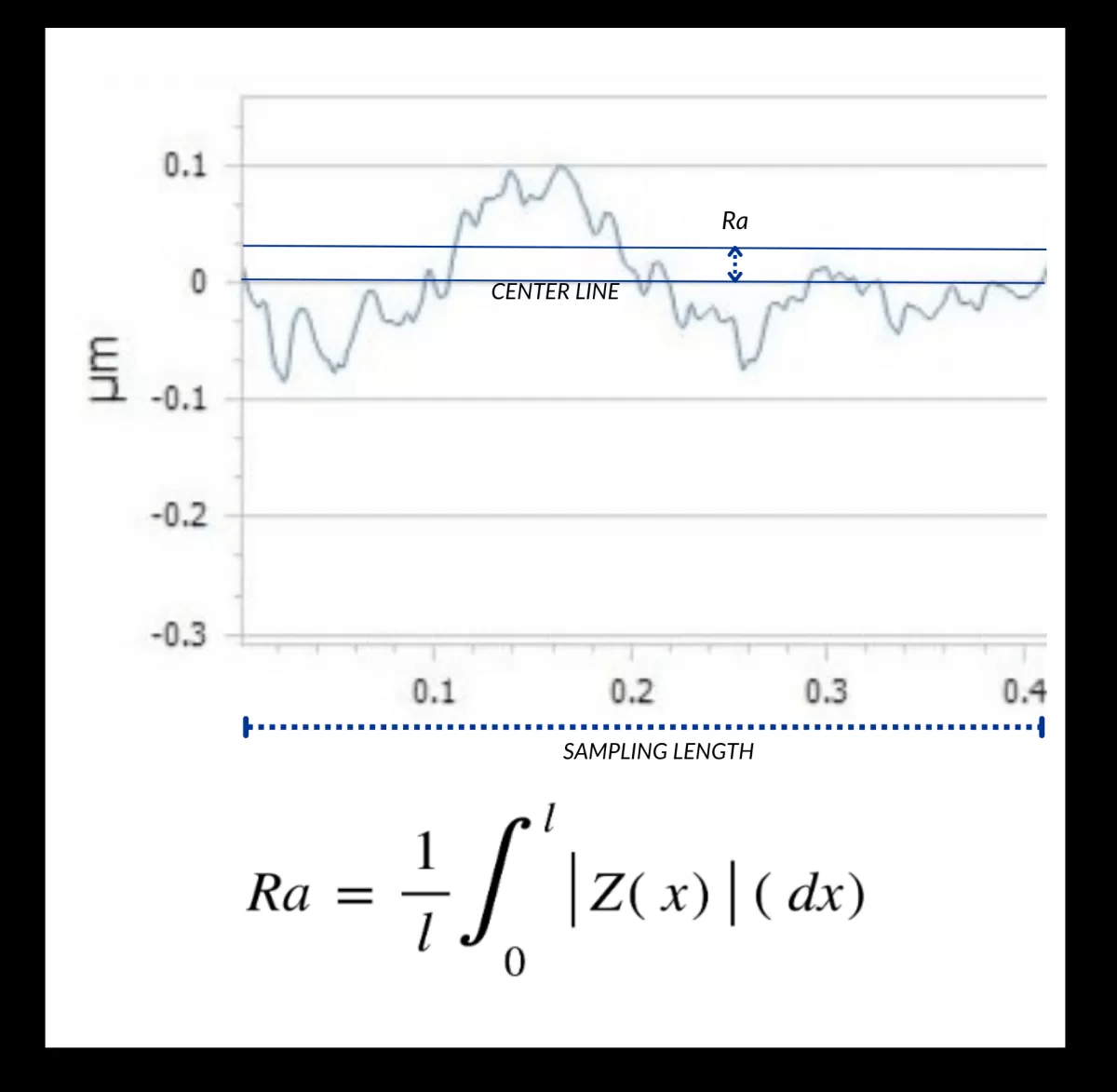

O acabamento superficial refere-se à textura e suavidade da superfície de uma peça maquinada CNC. É normalmente medido por parâmetros como Ra (rugosidade média), Rz (altura máxima média) e RMS (rugosidade quadrática média). Estes valores dão uma imagem clara de quão rugosa ou suave é a superfície a um nível microscópico.

Porque é que o acabamento superficial é importante? Um bom acabamento afeta diretamente o desempenho de uma peça. Por exemplo, superfícies mais suaves reduzem o atrito, o que ajuda na resistência ao desgaste e prolonga a vida útil dos componentes. Também desempenha um papel importante na prevenção da corrosão, minimizando as áreas onde a humidade ou os contaminantes se podem depositar.

Acabamentos superficiais de alta qualidade são críticos em indústrias onde a precisão e a fiabilidade são não negociáveis. As peças aeroespaciais devem cumprir tolerâncias rigorosas para segurança e eficiência. Os dispositivos médicos requerem superfícies lisas para biocompatibilidade e fácil limpeza. Os componentes automóveis beneficiam de acabamentos finos para melhorar a durabilidade e reduzir o ruído ou a vibração. Cada um destes campos exige uma qualidade de acabamento superficial que vai além da funcionalidade básica para garantir o máximo desempenho.

Fatores que Afetam a Qualidade do Acabamento Superficial

Vários fatores-chave impactam a qualidade do acabamento superficial no maquinado CNC. Compreender estes fatores ajuda a obter os resultados suaves e precisos de que necessita.

Seleção de Materiais

Diferentes materiais respondem de forma diferente ao maquinado. Por exemplo:

- O alumínio geralmente é maquinado suavemente, proporcionando um acabamento mais limpo.

- O aço inoxidável é mais resistente e pode ser propenso ao endurecimento por trabalho, o que pode afetar a rugosidade da superfície.

Escolher o material certo com base nos seus requisitos de acabamento é crucial.

Parâmetros de Corte

A velocidade de corte, a taxa de avanço e a profundidade de corte desempenham um papel importante:

- Velocidades de corte mais altas podem melhorar o acabamento, mas podem aumentar o calor.

- Taxas de avanço mais lentas geralmente levam a superfícies mais lisas.

- Uma profundidade de corte rasa ajuda a evitar marcas de ferramenta e marcas de vibração.

Equilibrar estes parâmetros é fundamental para alcançar o certo Rugosidade da superfície de maquinação CNC.

Seleção de ferramentas

O tipo e a qualidade das ferramentas de corte são muito importantes. Por exemplo:

- As fresas de topo afiadas proporcionam arestas mais limpas.

- As fresas de face são ótimas para superfícies planas.

- As ferramentas com ponta de diamante oferecem uma excelente resistência ao desgaste e podem ajudar a obter um acabamento ultra suave, especialmente em materiais duros.

Processo de Maquinação

A sua escolha de processo também afeta o acabamento da superfície:

- A fresagem geralmente oferece versatilidade, mas pode deixar marcas de ferramentas.

- A torneagem pode produzir acabamentos mais suaves em peças redondas.

- A retificação proporciona os melhores acabamentos, mas aumenta o custo e o tempo.

Fixação e Vibração

A estabilidade durante a maquinagem é fundamental:

- Uma fixação segura minimiza o movimento e a deflexão.

- Reduzir a vibração ou a trepidação ajuda a evitar imperfeições na superfície.

Uma boa configuração da máquina e a utilização de acessórios de amortecimento de vibrações melhoram drasticamente a qualidade geral do acabamento superficial.

Manter estes fatores sob controlo é a forma de garantir a máxima qualidade qualidade do acabamento superficial em cada peça maquinada CNC.

Técnicas Populares de Acabamento Superficial para Peças Maquinadas CNC

Quando se trata de rugosidade e estética da superfície de maquinação CNC, escolher a técnica de acabamento certa é fundamental. Aqui estão algumas opções populares que verá frequentemente no mercado português:

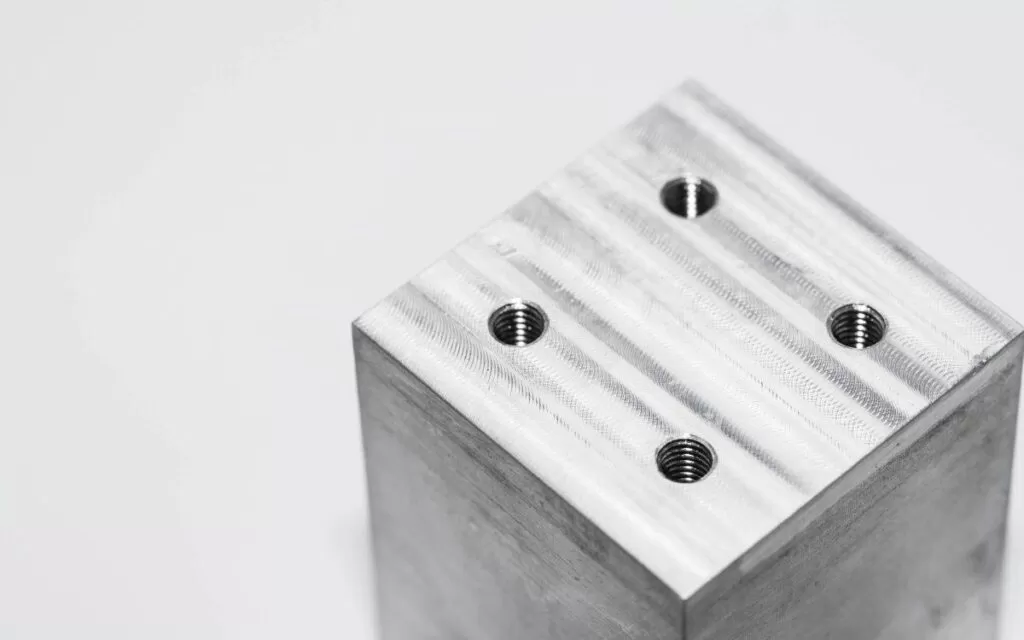

Acabamento Maquinado

- Este é o estado natural logo após a maquinação.

- Prós: É económico e mantém tolerâncias apertadas.

- Contras: Marcas de ferramentas e ligeira rugosidade são geralmente visíveis, o que pode não funcionar para peças de alta qualidade.

Jateamento com Microesferas

- Utiliza pequenas esferas projetadas sobre a superfície para criar um aspeto mate ou acetinado.

- Ótimo para adicionar um acabamento consistente que é agradável à vista.

- Limitações: Não melhora a resistência à corrosão nem remove marcas profundas de ferramentas.

Anodização

- Comum para peças de alumínio e titânio, a anodização adiciona uma camada protetora de óxido.

- Disponível em dois tipos principais: Tipo II (padrão) e Tipo III (revestimento duro e mais espesso).

- Benefícios: Melhora a resistência à corrosão e oferece opções de cores, mantendo a superfície durável.

Polimento

- Produz um acabamento espelhado e brilhante, ideal para peças onde a aparência é importante.

- Perfeito para aplicações de alto brilho, como dispositivos médicos ou eletrónicos de consumo.

- Nota: O polimento pode aumentar os custos devido ao trabalho extra envolvido.

Revestimento em Pó

- Um acabamento resistente e colorido que é aplicado eletrostaticamente e depois curado com calor.

- Funciona para quase todos os metais, oferecendo resistência a riscos e corrosão.

- Tenha em mente que o revestimento em pó pode adicionar espessura e custo extra às peças.

Niquelagem Química

- Proporciona resistência uniforme à corrosão sem necessidade de corrente elétrica.

- Ótimo para formas complexas onde a cobertura consistente é crucial.

- Frequentemente usado em indústrias como a aeroespacial e a automóvel pela sua durabilidade.

Passivação

- Ideal para peças de aço inoxidável, remove contaminantes de superfície para aumentar a resistência à ferrugem.

- Comum nas áreas médica e aeroespacial porque garante componentes mais limpos e duradouros.

Escovagem e Eletropolimento

- A escovagem oferece um aspeto texturado e acetinado que esconde impressões digitais e riscos.

- O eletropolimento suaviza picos microscópicos, melhorando a limpeza e a resistência à corrosão — perfeito para peças de aço inoxidável.

Usar a técnica de acabamento de superfície certa pode fazer toda a diferença no desempenho e aspeto das peças maquinadas CNC. Quer pretenda uma sensação suave, resistência à corrosão ou apenas uma melhor estética, estes acabamentos cobrem as bases para a maioria das indústrias em Portugal.

Como Garantir um Bom Acabamento de Superfície

Obter um ótimo acabamento de superfície em peças maquinadas CNC exige mais do que apenas operar a máquina. Eis no que precisa de se concentrar:

Otimização de Parâmetros de Corte

- Ajuste a velocidade de corte para reduzir o calor e o desgaste da ferramenta.

- Defina a taxa de avanço cuidadosamente; muito rápido causa rugosidade, muito lento pode arruinar a eficiência.

- Controle a profundidade de corte para evitar a deflexão e vibração da ferramenta, o que prejudica o acabamento.

Estratégias de Trajeto da Ferramenta

- Use trajetos de ferramenta suaves e consistentes para evitar mudanças bruscas de direção.

- A remoção constante de material ajuda a evitar marcas e superfícies irregulares.

Evacuação de Aparas

- Remova os resíduos rapidamente para evitar que sejam cortados novamente, o que pode riscar e danificar a superfície.

- Use o fluxo de líquido de refrigeração adequado ou jatos de ar para uma melhor remoção de resíduos.

Preparação Pré-Acabamento

- Limpe sempre a peça previamente para remover sujidade ou óleo.

- Rebarbe as arestas afiadas para evitar pontos ásperos.

- Verifique se o material é compatível com os seus métodos de acabamento.

Técnicas de Pós-Processamento

- Combine métodos de acabamento como anodização seguida de jateamento para melhor proteção e aparência.

- Use polimento ou eletropolimento para obter aquela superfície lisa, semelhante a um espelho, quando necessário.

Seguir estes passos ajuda a garantir que as suas peças maquinadas CNC cumprem a qualidade de acabamento superficial exigida para o seu projeto, seja para uso automóvel, aeroespacial ou industrial geral.

Escolher o Acabamento Superficial Certo para o Seu Projeto

Escolher o acabamento superficial certo depende muito do que a peça vai fazer. Para engrenagens de precisão ou componentes de alto desempenho, geralmente é necessário um acabamento suave em torno de 0,4 µm Ra para reduzir o atrito e o desgaste. Por outro lado, peças menos críticas podem ficar bem com um acabamento mais áspero, como 3,2 µm Ra, que custa menos e é mais rápido de produzir.

Também tem de equilibrar o custo, o aspeto e o desempenho da peça. Geralmente, quanto mais suave for o acabamento, mais tempo e dinheiro demora. Portanto, trata-se de encontrar o ponto ideal entre o suficientemente bom e o exagero.

Diferentes indústrias também têm necessidades únicas. Por exemplo:

- As peças de processamento de alimentos precisam de acabamentos fáceis de limpar e que impeçam o acúmulo de bactérias.

- Os dispositivos médicos geralmente exigem superfícies ultrassuaves e resistentes à corrosão.

- A eletrónica de consumo pode concentrar-se mais na aparência com acabamentos polidos ou revestidos.

Compreender estes fatores ajuda-o a escolher uma técnica de acabamento de superfície que se ajuste ao seu orçamento, cumpra os padrões da indústria e mantenha as suas peças a funcionar como esperado. Para mais informações sobre opções de acabamento de superfície e como adequá-las ao seu projeto, consulte os nossos serviços de acabamento de superfície.

Por que escolher a HYCNC para acabamentos de superfície superiores

Na HYCNC, utilizamos tecnologia avançada de maquinação CNC que garante uma qualidade de acabamento de superfície de primeira para cada peça. A nossa equipa tem um profundo conhecimento em acabamento de superfícies, o que significa que sabemos como atingir tolerâncias apertadas e fornecer resultados suaves e consistentes que atendam aos requisitos do seu projeto.

Servimos uma vasta gama de indústrias, incluindo a automóvel, aeroespacial e médica, oferecendo soluções de acabamento personalizadas e adaptadas aos padrões e expectativas de cada setor. Quer necessite de resistência à corrosão, valores de rugosidade precisos ou uma aparência de alto brilho, nós temos a solução.

Uma grande vantagem de trabalhar com a HYCNC é o nosso rápido tempo de resposta. Podemos entregar peças de alta precisão em apenas cinco dias, mantendo a sua produção no caminho certo sem sacrificar a qualidade.

Por exemplo, trabalhámos recentemente num componente automóvel onde alcançámos um impressionante acabamento de superfície de 0,8 µm Ra. Este nível de suavidade ajudou a melhorar o desempenho da peça, reduzindo o atrito e o desgaste, comprovando a nossa capacidade de cumprir os exigentes padrões de acabamento de superfície para peças de precisão.

Escolher a HYCNC significa acabamentos de superfície fiáveis e de alta qualidade que se ajustam ao seu orçamento e cronograma.

Erros comuns a evitar para um acabamento de superfície ideal

Obter um bom acabamento de superfície em peças maquinadas por CNC significa evitar alguns erros comuns. Eis o que deve ter em atenção:

-

Parâmetros de corte incorretos: Executar a sua máquina demasiado rápido ou usar taxas de avanço demasiado agressivas pode causar vibração - aquelas vibrações irritantes que deixam superfícies ásperas e irregulares. Equilibre sempre a velocidade e o avanço para um corte suave.

-

Programação inadequada do percurso da ferramenta: Alterações bruscas ou repentinas na direção da ferramenta podem resultar em cortes irregulares e marcas visíveis na superfície. Planeie os seus percursos de ferramenta para um movimento constante e consistente para manter os acabamentos limpos.

-

Má evacuação de aparas: Se as aparas não forem removidas adequadamente, podem ficar presas entre a ferramenta e a peça, riscando ou amassando a superfície. Use um fluxo de líquido de refrigeração eficiente e estratégias de remoção de aparas para evitar isso.

-

Problemas ambientais: Variações de temperatura e contaminação (como poeira ou óleo) podem afetar a precisão da usinagem e a qualidade da superfície. Mantenha o seu espaço de trabalho limpo e estável para manter os melhores resultados.

Evitar estas armadilhas ajuda a manter uma qualidade de acabamento superficial consistentemente elevada, poupando tempo e dinheiro em retrabalho ou acabamentos adicionais. Para mais informações sobre técnicas de acabamento superficial e melhores práticas de maquinação CNC, consulte os nossos serviços de acabamento de superfície.