Tipos de Porosidade na Fundição Sob Pressão

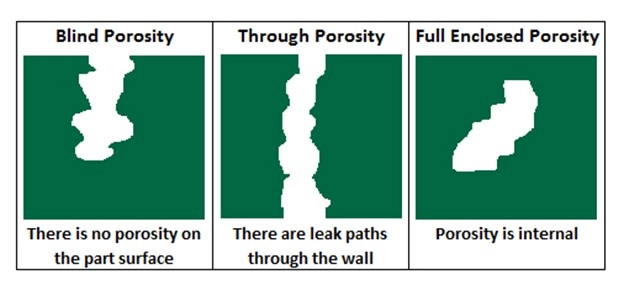

A porosidade é um defeito comum na fundição sob pressão que afeta a qualidade e o desempenho das peças. Compreender os diferentes tipos de porosidade ajuda a diagnosticar problemas e a melhorar a produção. Os três tipos principais são a porosidade gasosa, a porosidade de contração e a micro porosidade.

Porosidade Gasosa

Isto ocorre quando o gás fica preso no metal fundido durante o processo de fundição sob pressão. Gases comuns como o ar ou o hidrogénio dissolvem-se no metal líquido e formam bolhas à medida que este solidifica. A porosidade gasosa aparece como pequenos vazios redondos no interior da fundição, conduzindo frequentemente a pontos fracos que podem comprometer a resistência da peça.

Porosidade de Contração

A porosidade de contração ocorre devido à solidificação irregular do metal. À medida que o metal fundido arrefece e contrai, por vezes deixa para trás cavidades onde o material se afastou. Estes vazios são maiores e de forma irregular, geralmente encontrados em secções mais espessas da fundição, e podem causar fragilidade ou fissuras ao longo do tempo.

Micro Porosidade

A micro porosidade é uma combinação de poros minúsculos e densamente espaçados distribuídos por toda a fundição. Esta forma é frequentemente mais difícil de detetar, mas pode afetar o acabamento da superfície e as propriedades mecânicas. Resulta normalmente de uma mistura de aprisionamento de gás e contração durante o arrefecimento rápido.

Identificar o tipo de porosidade é essencial para aplicar as soluções corretas e garantir que a fundição sob pressão de alumínio e outras ligas cumprem normas de alta qualidade.

Causas da Porosidade no Processo de Fundição Sob Pressão Fatores Relacionados com o Material Fatores Relacionados com o Design

A porosidade na fundição sob pressão pode surgir por algumas razões principais ligadas ao processo, aos materiais e ao design da peça.

Fatores Relacionados com o Processo

- Temperatura Inadequada do Molde: Moldes demasiado quentes ou demasiado frios podem fazer com que o gás fique preso, levando à porosidade gasosa.

- Alta Velocidade de Injeção: Se o metal fundido fluir demasiado depressa, o ar fica preso no interior, o que causa bolhas.

- Pressão Inconsistente: O controlo inadequado da pressão durante a solidificação pode criar porosidade de contração onde o metal se afasta.

- Ventilação Inadequada: Sem rotas de escape de ar adequadas, os gases acumulam-se e formam defeitos de porosidade.

Fatores Relacionados com o Material

- Limpeza da Liga: Ligas sujas ou contaminadas transportam gases e impurezas que causam problemas de porosidade.

- Humidade no Metal ou Molde: A água transforma-se em vapor e causa porosidade gasosa. É importante manter tudo seco.

- Composição Incorreta da Liga: Algumas ligas são mais propensas à contração ou porosidade gasosa se não forem misturadas corretamente.

Fatores Relacionados com o Design

- Geometrias Complexas: Paredes finas e cantos afiados podem aprisionar ar e causar arrefecimento irregular, levando à porosidade.

- Localização Deficiente da Entrada: O local onde o metal entra afeta o fluxo e a solidificação—uma má colocação aumenta frequentemente a porosidade gasosa ou de contração.

- Canais e Ventilações Inadequados: Se o molde não permitir que o ar escape eficientemente, a porosidade é mais provável de acontecer.

Compreender estas causas ajuda-nos a combater a porosidade de todos os ângulos, melhorando a qualidade e a fiabilidade das peças fundidas sob pressão.

Efeitos da Porosidade nas Peças Fundidas Sob Pressão

A porosidade pode causar vários problemas nas peças fundidas sob pressão, afetando a sua qualidade e desempenho.

Integridade Estrutural

A porosidade enfraquece a resistência do metal. Bolsas de gás ou vazios de contração criam pontos fracos que podem levar a fissuras ou falhas sob stress. Esta é uma grande preocupação, especialmente em peças críticas onde a durabilidade é importante, como componentes automóveis ou aeroespaciais.

Problemas Funcionais

A porosidade afeta a forma como as peças se encaixam e funcionam. Vazios internos podem causar fugas em peças que contêm fluidos ou afetar a transferência de calor em sistemas de arrefecimento. Também pode levar a imprecisões dimensionais, causando problemas na montagem ou operação.

Problemas Estéticos e de Acabamento

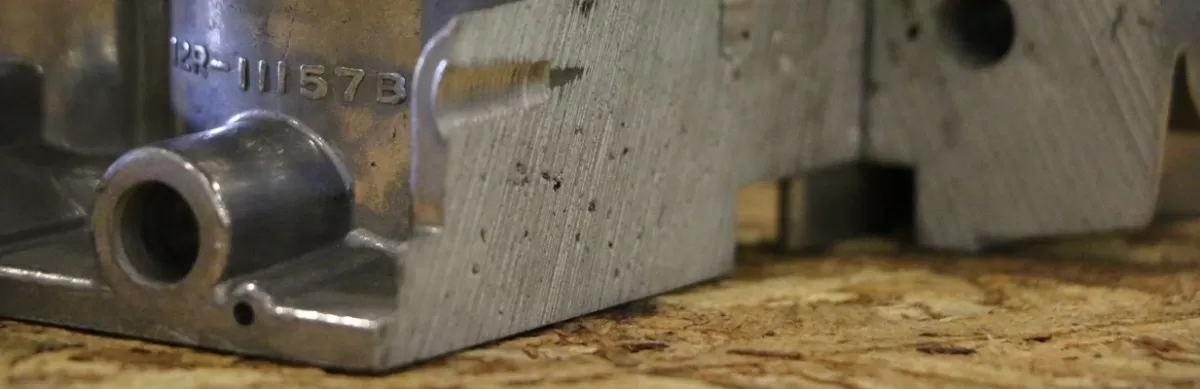

A porosidade superficial pode arruinar a aparência e o toque de uma peça. Orifícios visíveis ou áreas ásperas dificultam a aplicação uniforme de acabamentos como tinta ou revestimento. Isso pode aumentar as taxas de rejeição ou exigir retrabalho dispendioso para atender aos padrões de qualidade.

Gerir a porosidade é vital para garantir que as suas peças fundidas sob pressão sejam fiáveis, funcionais e visualmente apelativas. Para mais informações sobre como a porosidade se relaciona com defeitos comuns de fundição sob pressão, consulte o nosso guia sobre tipos de defeitos de fundição.

Como Prevenir a Porosidade na Fundição Sob Pressão

Prevenir a porosidade na fundição sob pressão começa com planeamento e controlo inteligentes. Aqui estão as principais estratégias para minimizar defeitos de fundição sob pressão, como porosidade gasosa e porosidade de contração.

Otimização do Design do Molde

- Use o adequado otimização do design do molde para melhorar o fluxo de metal e as taxas de arrefecimento.

- Adicione respiradouros bem posicionados e áreas de extravasamento para permitir que os gases presos escapem.

- Projete sistemas de canais e distribuidores que reduzam a turbulência e evitem o aprisionamento de ar.

- Garanta uma espessura de parede uniforme para evitar a porosidade de contração.

Veja os nossos Guia de Design de Fundição Sob Pressão de Alumínio para obter dicas detalhadas sobre o design de moldes.

Técnicas de Controlo de Processo

- Mantenha temperaturas de fusão e vazamento consistentes para reduzir a absorção de gás.

- Controle a velocidade e a pressão de injeção para evitar bolsas de ar no metal fundido.

- Use moldes de qualidade e faça a manutenção regularmente para evitar defeitos causados por desgaste e danos.

- Seque adequadamente os moldes e controle a humidade para reduzir a porosidade do gás relacionada à humidade.

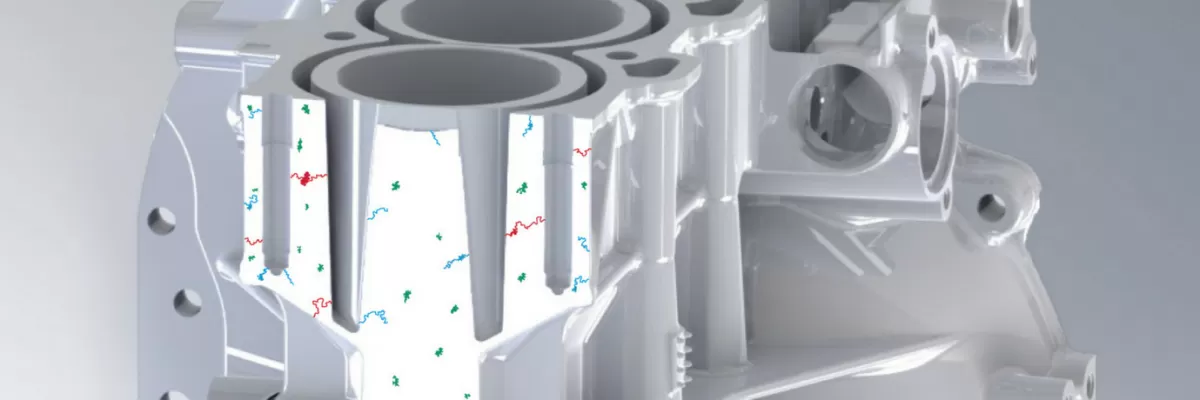

Ferramentas de Simulação e Análise

- Use software de simulação de fundição para prever áreas propensas à porosidade antes do início da produção.

- Analise o fluxo de metal, a solidificação e os padrões de arrefecimento para encontrar pontos fracos no design ou no processo.

- Faça ajustes com base nos resultados da simulação para otimizar todo o processo de fundição.

Parceria com Especialistas como a HYCNC

Trabalhar com um parceiro experiente como a HYCNC garante um melhor controlo sobre os problemas de porosidade. Combinamos o nosso profundo conhecimento de defeito de fundição sob pressão prevenção com avançado serviços de maquinagem CNC para fornecer peças de alta qualidade com porosidade mínima. A nossa equipa também usa as mais recentes ferramentas de controlo de processo e simulação para ajudá-lo a obter os melhores resultados dos seus projetos de fundição sob pressão.

Para mais informações sobre os fundamentos da fundição sob pressão, visite o nosso guia sobre O que é Fundição Sob Pressão.

Detetar e Medir a Porosidade

Identificar a porosidade na fundição sob pressão é crucial para garantir a qualidade e durabilidade das peças acabadas. Aqui estão os principais métodos que usamos para detetar e medir a porosidade:

Inspeção Visual

Esta é a maneira mais simples de detetar a porosidade. Procura defeitos de superfície, como pequenos orifícios, cavidades ou manchas ásperas nas peças de fundição sob pressão de alumínio. Embora não detete poros internos, é rápido e eficaz para detetar problemas óbvios precocemente.

Testes Não Destrutivos

Estes métodos permitem verificar o interior da fundição sem a cortar. Técnicas como a inspeção por raios X ou testes ultrassónicos revelam a porosidade do gás e a porosidade de contração escondidas sob a superfície. Os testes não destrutivos são essenciais para manter altos padrões, especialmente para peças críticas onde falhas internas podem causar falhas.

Testes Destrutivos

Às vezes, é preciso abrir uma peça para realmente ver o que está a acontecer no interior. Os testes destrutivos envolvem cortar e examinar secções transversais para medir a micro porosidade e avaliar diretamente a limpeza da liga. É usado principalmente para auditorias de qualidade ou quando métodos não destrutivos mostram algo suspeito.

Ao combinar estes métodos de deteção, obtém uma imagem clara dos problemas de porosidade, o que ajuda no controlo do processo e na melhoria da otimização do design do molde. Desta forma, os fabricantes podem reduzir os defeitos de fundição sob pressão e fornecer peças melhores e mais fortes.

Estudo de Caso do Sucesso da HYCNC na Redução da Porosidade

Na HYCNC, ajudámos muitos clientes a lidar com a porosidade nos seus projetos de fundição sob pressão, melhorando tanto a qualidade quanto o desempenho. Um exemplo recente envolveu um fabricante de fundição sob pressão de alumínio que lutava com altos níveis de porosidade de gás e contração que afetavam a resistência da peça e o acabamento da superfície.

Começámos por analisar o design do molde e o processo de fundição, identificando áreas onde o gás preso e o arrefecimento irregular eram as principais causas. Ao otimizar o design do molde e ajustar os controlos do processo, como a velocidade de injeção e a temperatura, reduzimos significativamente a formação de bolsas de gás e cavidades de contração.

Em seguida, incorporámos serviços de impregnação a vácuo e maquinação CNC de precisão para resolver qualquer micro porosidade e defeitos de superfície restantes. Esta combinação não só melhorou a integridade estrutural, mas também melhorou a aparência final e a precisão dimensional.

O resultado? Uma queda notável nas taxas de rejeição e uma durabilidade geral melhorada para as peças fundidas sob pressão do cliente. A nossa abordagem mostra como o controlo especializado do processo e as soluções pós-fundição podem minimizar eficazmente os problemas de porosidade, garantindo resultados mais consistentes e de alta qualidade.

Para saber mais sobre o controlo de defeitos de fundição, como a porosidade, visite o nosso serviços de fundição de metais página.

Soluções de Pós-Fundição para Porosidade

Mesmo com o melhor controlo de processo, alguma porosidade pode escapar. É aí que as soluções de pós-fundição são úteis para melhorar as suas peças fundidas sob pressão.

Impregnação a Vácuo

Esta é uma solução imediata para poros minúsculos que causam fugas ou enfraquecem as peças. A impregnação a vácuo preenche esses pequenos vazios com um selante, geralmente sob pressão de vácuo, tornando as suas peças herméticas e mais fortes. É especialmente útil para fundição sob pressão de alumínio, onde a porosidade do gás ou a porosidade de contração podem criar pontos fracos.

Tratamentos de Superfície

Os tratamentos de superfície podem mascarar a porosidade menor e aumentar a durabilidade das suas peças:

- Revestimentos como a anodização ou o revestimento em pó adicionam uma barreira.

- Pintura melhora a aparência e protege contra a corrosão.

Estes tratamentos não corrigem a porosidade em si, mas ajudam no acabamento e na vida útil da peça.

Maquinagem CNC para Precisão

Às vezes, é necessário remover áreas afetadas pela porosidade para garantir o desempenho. Os serviços de maquinagem CNC podem cortar ou remodelar com precisão peças fundidas sob pressão, garantindo que as superfícies críticas sejam lisas, sem porosidade e prontas para tolerâncias apertadas. Esta etapa de pós-processamento é vital em aplicações onde a qualidade não pode ser comprometida.

A utilização destas técnicas de pós-fundição em combinação pode evitar a rejeição de peças e prolongar a sua utilidade. Na HYCNC, oferecemos serviços especializados de maquinagem CNC e suporte para ajudar a controlar problemas de porosidade após a fundição, garantindo os melhores componentes de qualidade para o mercado de Portugal.

Melhores Práticas para Fabricantes

Para reduzir a porosidade na fundição sob pressão e melhorar a qualidade das peças, os fabricantes devem concentrar-se nestas melhores práticas:

-

Otimizar o design do molde

Certifique-se de que o molde permite um fluxo de metal suave e uma ventilação adequada para evitar bolsas de gás e encolhimento.

-

Manter a limpeza do material

Utilize ligas de alta qualidade isentas de contaminantes para minimizar a porosidade e os defeitos causados por gases.

-

Implemente um controlo rigoroso do processo

Mantenha a velocidade de injeção, a temperatura e a pressão dentro dos intervalos ideais para resultados consistentes.

-

Utilize ferramentas de simulação

Execute simulações de fundição antecipadamente para encontrar e corrigir os riscos de porosidade antes do início da produção.

-

Realize testes não destrutivos regulares

Detete precocemente os problemas de porosidade com raios X ou ultrassons para evitar que peças defeituosas cheguem aos clientes.

-

Aplique impregnação a vácuo após a fundição

Sele a microporosidade e melhore a durabilidade das peças sem grandes retrabalhos.

-

Colabore com especialistas experientes em CNC e fundição

Trabalhe com profissionais, como a HYCNC, que compreendem a porosidade da fundição sob pressão e oferecem serviços de maquinação CNC personalizados para acabamentos de precisão.

Seguir estes passos ajuda os fabricantes a fornecer peças fundidas sob pressão mais fortes e com melhor aspeto, que cumprem as normas do mercado português e as expectativas dos clientes.

Perguntas frequentes sobre a porosidade na fundição sob pressão

O que é a porosidade na fundição sob pressão?

A porosidade refere-se a pequenos orifícios ou vazios numa peça fundida sob pressão. Estes podem enfraquecer a peça e causar problemas de resistência, aspeto ou função.

O que causa a porosidade nas peças fundidas sob pressão?

A porosidade geralmente provém de gás aprisionado (porosidade gasosa), contração do metal durante o arrefecimento (porosidade de contração) ou poros minúsculos da solidificação rápida (microporosidade). Fatores como o design do molde, o controlo do processo de fundição e as ligas limpas desempenham um papel importante.

Como posso detetar a porosidade nas peças fundidas sob pressão?

Os métodos comuns incluem a inspeção visual, os testes não destrutivos (TND), como os testes de raios X ou ultrassónicos, e, por vezes, os testes destrutivos, se necessário.

A porosidade pode ser evitada?

Sim. Otimizar o design do molde, manter controlos de processo adequados, usar ferramentas de simulação e garantir que a liga está limpa ajuda a reduzir a porosidade. A parceria com serviços de fundição sob pressão experientes, como a HYCNC, garante peças de qualidade.

A porosidade afeta a resistência das peças fundidas sob pressão?

Sim, a porosidade enfraquece a integridade estrutural, reduz a resistência à fadiga e pode causar fugas ou fissuras.

Que processos pós-fundição corrigem a porosidade?

A impregnação a vácuo sela os poros, os tratamentos de superfície melhoram o acabamento e a maquinação CNC pode remover áreas defeituosas para restaurar a qualidade da peça.

A porosidade é comum na fundição sob pressão de alumínio?

Sim, a fundição sob pressão de alumínio enfrenta frequentemente problemas de porosidade devido às características da liga e às taxas de arrefecimento, mas os controlos adequados minimizam o seu impacto.

Onde posso saber mais sobre defeitos e soluções de fundição sob pressão?

Visite o blogue da HYCNC para obter guias detalhados sobre fundição sob pressão e defeitos relacionados para ajudar a melhorar os seus resultados de fundição.

Se tiver mais perguntas sobre porosidade ou fundição sob pressão em geral, não hesite em contactar-nos. Estamos aqui para o ajudar a obter peças da melhor qualidade possível.