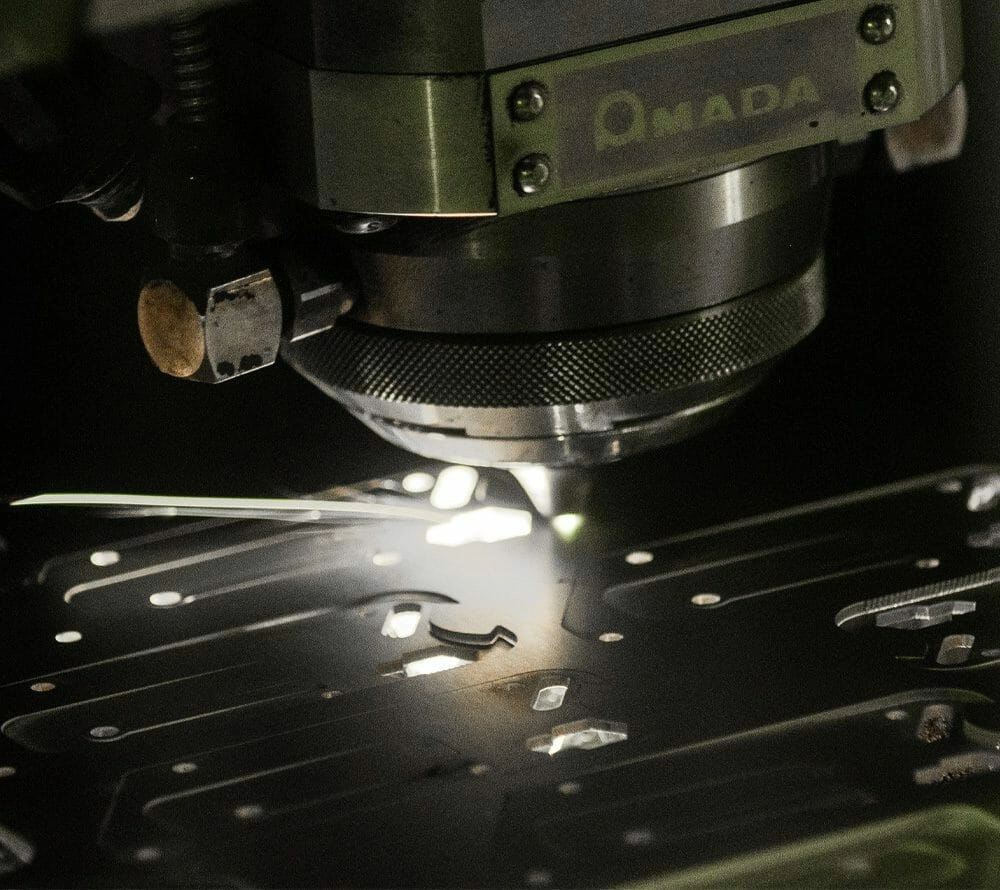

Está com dificuldades em aperfeiçoar furação a laser or o design para escareamento? Estes processos de precisão podem elevar os seus projetos CNC de bons a excecionais. Como especialistas em maquinação CNC, nós na HYCNC sabemos que acertar nestes detalhes é fundamental para peças duráveis e profissionais. Neste guia, partilharemos dicas comprovadas e informações do mundo real para o ajudar a dominar a furação e o escareamento para peças cortadas a laser. Pronto para criar montagens mais fortes e limpas? Vamos mergulhar!

Compreender a Rosca e o Escareamento no Corte a Laser

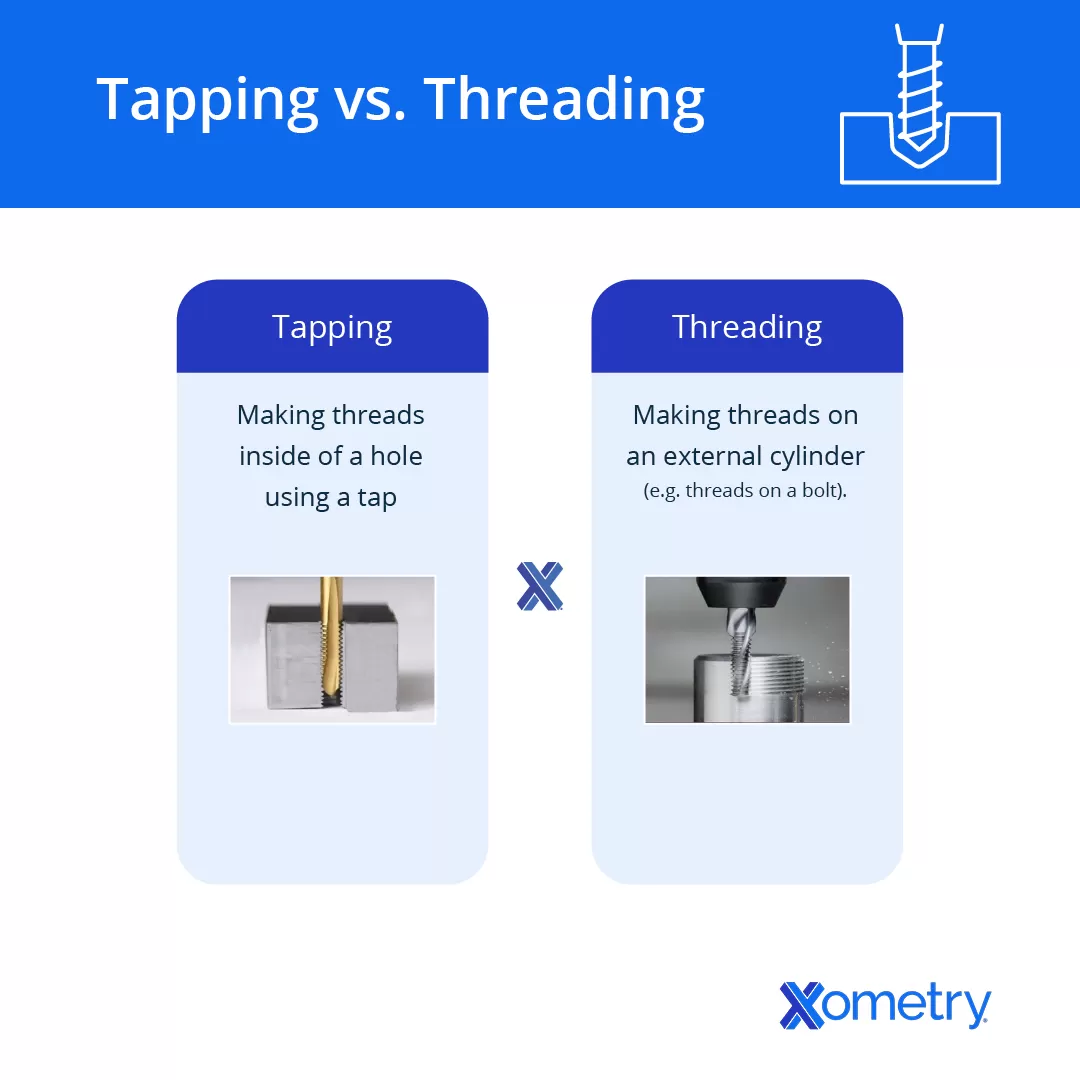

Ao trabalhar com furos cortados a laser, dois processos-chave entram frequentemente em jogo: a rosca e o escareamento. A rosca é o método de criação de roscas internas dentro de um furo cortado a laser, permitindo que fixadores como parafusos ou pernos agarrem e mantenham as peças juntas de forma segura. O escareamento, por outro lado, envolve moldar o furo com um recesso cónico para que as cabeças dos fixadores fiquem niveladas ou abaixo da superfície, proporcionando um acabamento limpo e suave.

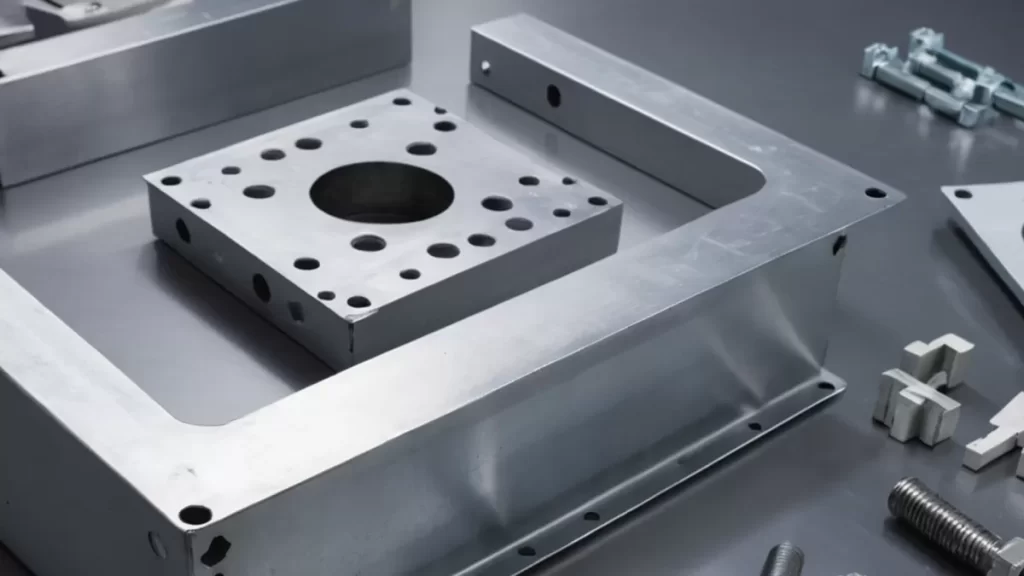

Tanto a rosca como o escareamento são cruciais não só para o aspeto da sua peça acabada, mas também para a sua integridade estrutural. Roscas devidamente roscadas garantem conexões fortes que resistem ao afrouxamento, enquanto furos corretamente escareados evitam que as cabeças dos fixadores se projetem, reduzindo os pontos de tensão e melhorando o desempenho geral.

No entanto, os furos cortados a laser trazem desafios específicos. O calor gerado durante o corte a laser pode causar ligeiras deformações ou endurecimento nas bordas, o que complica a rosca. Rebarbas ou bordas irregulares podem interferir com roscas ou escareadores, aumentando o risco de danos nas ferramentas ou má qualidade da rosca. Compreender estes desafios é essencial para projetar peças que possam ser roscadas ou escareadas de forma eficaz, evitando armadilhas comuns que afetam tanto a resistência como a aparência.

Projetar para Roscar Furos Cortados a Laser

Ao projetar para roscar furos cortados a laser, acertar no tamanho e na colocação do furo é fundamental. Os furos devem ser ligeiramente subdimensionados em comparação com o tamanho final da rosca para permitir o engate adequado da rosca. Certifique-se de que os furos não estão muito perto das bordas ou de outros furos para evitar rachaduras ou enfraquecimento do material.

Metais diferentes precisam de tratamento diferente:

- Aço macio: Mais fácil de roscar, mas tenha cuidado com as rebarbas do corte a laser.

- Aço inoxidável: Material mais duro significa que pode precisar de furos pré-perfurados um pouco maiores e usar machos afiados para evitar quebras.

- Alumínio: Mais macio, mas propenso a descascar a rosca se os tamanhos dos furos não forem precisos.

Alguns problemas comuns a evitar são a quebra do macho e o descascamento da rosca. Machos partidos podem interromper a produção e roscas descascadas tornam os fixadores não confiáveis.

Na HYCNC, usamos o redimensionamento automatizado de furos para ajustar os seus furos cortados a laser antes de roscar. Esta etapa de precisão garante que o tamanho do furo corresponda perfeitamente aos requisitos da rosca, melhorando a resistência e reduzindo as taxas de falha. É uma forma inteligente de garantir que os seus furos roscados aguentem sem problemas adicionais.

Conceber para Furos Escareados Cortados a Laser

Ao conceber para furos escareados cortados a laser, obter o ângulo de escareamento correto é crucial. A maioria dos fixadores, como os parafusos SAE, necessitam de um ângulo de 82 graus para um ajuste nivelado e seguro. Usar o ângulo errado pode levar a um contacto deficiente ou até danificar o fixador.

Nos seus ficheiros de design, especifique sempre o diâmetro correto do furo— isto significa definir o tamanho da circunferência interna com precisão. Isto garante que o escareamento corresponde perfeitamente à cabeça do fixador e evita folgas ou superfícies irregulares.

Também é importante manter uma boa distância entre os escareamentos. Espaçamento mínimo impede o acumular de tensão ou distorção no material, o que pode enfraquecer a peça ou causar deformação após o corte a laser.

Finalmente, pense em espessura do material e etapas de pós-processamento como rebarbar ou dar acabamento. Materiais mais espessos podem precisar de escareados mais profundos, e alguns métodos de acabamento podem afetar tolerâncias apertadas, portanto, inclua-os no seu design para resultados suaves e confiáveis.

Melhores Práticas para Roscar e Escarear

Quando se trata de roscar orifícios cortados a laser, usar as ferramentas e técnicas certas faz toda a diferença. Comece com torneiras de qualidade concebido para o seu material, juntamente com bons lubrificantes para reduzir o atrito e evitar a quebra da rosca. Sempre faça furos ligeiramente menores ao cortar a laser e, em seguida, faça um furo até ao tamanho final da rosca. Isto ajuda a garantir roscas limpas e reduz o risco de descarnar.

Para escarear, procure um acabamento limpo e nivelado usando escariadores de zero arestas. Estes minimizam as rebarbas e mantêm as bordas lisas, o que é especialmente importante para evitar pontos de tensão ou distorção do material. Gerir o zona termicamente afetada (ZTA) A chave é evitar o efeito causado pelo corte a laser: ferramentas e métodos de escareamento adequados reduzem a deformação e melhoram o ajuste final.

Na HYCNC, os nossos processos de maquinação CNC de precisão combinam técnicas especializadas de roscagem e escareamento com tolerâncias rigorosas de furos cortados a laser, proporcionando resultados consistentes e fiáveis. Os nossos fluxos de trabalho automatizados mantêm a qualidade elevada e os tempos de resposta rápidos, dando-lhe confiança em cada peça.

Erros comuns e como evitá-los

Ao projetar furos cortados a laser para roscar e escarear, alguns erros podem custar-lhe tempo e dinheiro. Aqui estão os erros habituais e como evitá-los:

Dimensionamento incorreto do furo

- Se os furos forem demasiado pequenos, os machos podem partir ou as roscas podem descarnar.

- Furos sobredimensionados significam roscas fracas e má aderência do fixador.

- Siga sempre as diretrizes de roscagem CNC para o material que está a utilizar.

Diâmetros de escareador sobrepostos

- Escareadores demasiado próximos podem enfraquecer a peça.

- Mantenha espaçamento suficiente para evitar fissuras ou distorção à volta do orifício.

- Cumpra as normas de ângulo de escareamento e os requisitos de espaçamento mínimo.

Ignorar as propriedades do material após o corte a laser

- O corte a laser altera a dureza do metal e pode criar zonas afetadas pelo calor.

- Bordos mais duros ou quebradiços aumentam o risco de quebra da rosca.

- Ajuste os tamanhos dos seus orifícios ou escolha roscas adequadas para corresponder ao material processado.

A preparar ficheiros de design para os serviços HYCNC

- Especifique os diâmetros exatos dos furos (apenas a circunferência interna para escareados).

- Indique se os furos requerem roscagem ou escareamento e mencione os ângulos.

- Utilize unidades consistentes e rotule os materiais de forma clara para evitar confusões.

- Carregue ficheiros em formatos suportados pela HYCNC para orçamentos e processamento mais rápidos.

Evitar estes erros comuns garante que os seus furos roscados e escareados a laser proporcionam roscas fortes e acabamentos limpos sempre.

Porquê escolher a HYCNC para roscagem e escareamento

Quando se trata de roscar furos cortados a laser e projetar para escareamento, a HYCNC destaca-se com capacidades avançadas de corte a laser CNC e maquinagem. Os nossos processos automatizados garantem que cada furo é dimensionado e acabado com precisão para resultados consistentes e de alta qualidade. Isto significa menos retrabalho e roscas mais fortes e limpas ou superfícies de fixação niveladas sempre.

Também oferecemos um excelente suporte para designs personalizados, permitindo-lhe personalizar os tamanhos dos furos, as especificações das roscas e os ângulos de escareamento para corresponder às suas necessidades específicas. Além disso, os nossos rápidos tempos de resposta mantêm os seus projetos dentro do cronograma, o que é fundamental no mercado de fabricação português.

Pronto para começar? Envie os seus ficheiros de design facilmente através da nossa plataforma online para obter um orçamento rápido e sem complicações. Com a HYCNC, obtém uma maquinação CNC de precisão que cumpre os padrões atuais para design de furos de corte a laser e roscagem de furos em aço inoxidável, alumínio e muito mais. Contacte-nos hoje para ver como podemos ajudar no seu próximo projeto.