Está a pensar nas diferenças entre a furação e escariar no maquinação CNC? Escolher o processo certo pode fazer ou quebrar a precisão e eficiência do seu projeto. Como especialistas em maquinagem CNC, nós da HYCNC sabemos que entender essas técnicas é fundamental para entregar resultados de primeira linha. Neste guia, vamos detalhar roscagem vs. escariamento, explorar suas aplicações exclusivas e compartilhar insights práticos para ajudá-lo a tomar decisões informadas. Seja você da indústria automotiva, aeroespacial ou de maquinação DIY, este é o seu recurso ideal. Vamos começar!

O que é Rosqueamento na Maquinação CNC

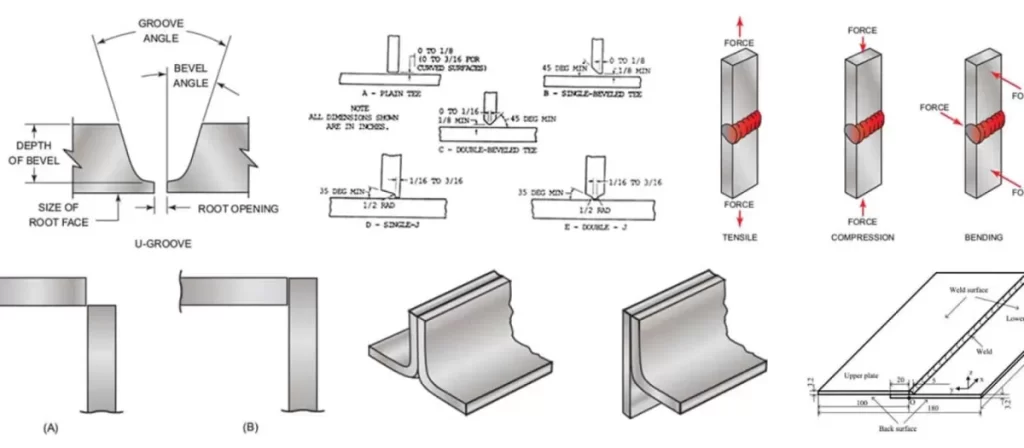

Rosquear é um processo de maquinação CNC usado para criar roscas internas em furos para parafusos ou pernos. Envolve o uso de uma ferramenta especializada chamada macho, que corta a rosca dentro de um furo pré-perfurado. As ferramentas de rosqueamento vêm em vários tipos, como machos manuais, machos de ponta espiral e machos de ranhura espiral, cada um projetado para materiais e formas de rosca específicos.

Durante o rosqueamento, a máquina CNC gira e alimenta precisamente o macho na peça de trabalho para produzir roscas internas limpas e precisas. Este processo funciona em uma ampla gama de materiais, incluindo alumínio, aço, aço inoxidável e plásticos. O rosqueamento adequado é fundamental para garantir a fixação segura em peças montadas.

O rosqueamento tem amplas aplicações em indústrias como automotiva, aeroespacial, eletrónica e construção. Por exemplo:

- Automotiva: Componentes do motor e painéis da carroçaria

- Aeroespacial: Peças estruturais e conexões hidráulicas

- Eletrónica: Invólucros e conectores

- Construção: Instalação de fixadores em estruturas metálicas

Os benefícios do rosqueamento incluem produção rápida de roscas internas, alta repetibilidade e excelente qualidade de rosca, que são vitais para montagem e desempenho confiáveis.

No entanto, o rosqueamento também apresenta desafios, como quebra de rosca, desgaste da ferramenta e manutenção de tolerâncias de rosca precisas. Na HYCNC, nossa experiência em maquinação CNC nos permite enfrentar esses desafios, selecionando ferramentas de rosqueamento ideais, ajustando avanços e velocidades e usando estratégias avançadas de refrigeração. Isso garante uma qualidade de rosca consistente, mesmo em materiais difíceis ou peças complexas.

O que é Escariamento na Maquinação CNC

Escariar é um processo de maquinação CNC usado para melhorar a precisão e o acabamento de um furo existente. Ao contrário da furação, o escariamento não cria um furo do zero — ele alarga ligeiramente e suaviza um furo perfurado para dimensões precisas. As ferramentas usadas são chamadas de escariadores, que têm várias arestas de corte projetadas para remover apenas uma pequena quantidade de material para um tamanho de furo mais limpo e exato e melhor acabamento superficial.

Este processo é especialmente importante quando são necessárias tolerâncias apertadas e um acabamento suave. É comumente usado em aplicações como blocos de cilindros de motor, onde o dimensionamento preciso do furo afeta o desempenho. Componentes aeroespaciais, sistemas hidráulicos e outras peças de precisão também se beneficiam do escariamento para durabilidade e ajustes precisos.

Os principais benefícios do escariamento incluem melhor precisão dimensional, melhor acabamento superficial e melhor desempenho da peça. No entanto, o escariamento apresenta desafios como desgaste da ferramenta, potencial para vibração e controlo cuidadoso necessário para evitar o dimensionamento excessivo dos furos.

Na HYCNC, aproveitamos equipamentos CNC avançados e conhecimento especializado para lidar com esses desafios. Otimizamos os processos de escariamento com base no tipo de material e no design da peça para garantir que cada furo atenda a tolerâncias e padrões de qualidade rigorosos.

Principais Diferenças entre Roscagem e Mandrilamento

Ao comparar a roscagem e o mandrilamento no maquinado CNC, compreender as suas diferenças essenciais ajuda a escolher o processo certo para o seu projeto.

Comparação de Propósito

- O rosqueamento cria roscas internas dentro de um orifício para parafusos ou pernos.

- Mandrilamento melhora o tamanho e o acabamento da superfície do orifício, tornando os orifícios mais precisos sem adicionar roscas.

Diferenças na Remoção de Material

- A roscagem remove material para cortar roscas.

- O mandrilamento remove apenas uma pequena quantidade de material, focando-se no alisamento e dimensionamento preciso dos orifícios.

Distinções no Design das Ferramentas

- As ferramentas de roscagem têm ranhuras e arestas de corte concebidas para formar roscas à medida que giram.

- As ferramentas de mandrilamento são retas ou ligeiramente cónicas com múltiplas arestas de corte para um acabamento fino e uniforme do orifício.

Considerações de Velocidade e Custo

- A roscagem pode ser mais lenta devido aos requisitos de corte de roscas, mas é essencial quando são necessárias roscas.

- O mandrilamento é mais rápido para o acabamento de orifícios e geralmente menos dispendioso, uma vez que não remodela os orifícios extensivamente.

Diferenças de Aplicação

- A roscagem é adequada para peças onde os pernos ou parafusos necessitam de fixação segura, comum em automóveis, aeroespacial e eletrónica.

- O mandrilamento adapta-se a aplicações que exigem tolerâncias apertadas de orifícios e superfícies lisas, como blocos de motor, peças hidráulicas e instrumentos de precisão.

Visão Geral da Tabela de Comparação Visual

| Característica | O rosqueamento | Mandrilamento |

|---|---|---|

| Finalidade | Cortar roscas internas | Acabar e dimensionar orifícios com precisão |

| Remoção de Material | Moderado para formar roscas | Mínimo, para suavização |

| Design de Ferramenta | Machos de corte de roscas | Escareadores lisos de múltiplas arestas |

| Velocidade | Mais lento devido à roscagem | Acabamento de furos mais rápido |

| Custo | Maior com roscagem | Menor, principalmente para acabamento |

| Uso comum | Fixação com parafusos/pernos | Dimensionamento preciso de furos |

Ao conhecer estas diferenças importantes, pode escolher o processo de maquinação CNC certo, adaptado aos objetivos e materiais do seu projeto. Para obter mais informações sobre processos relacionados, consulte a nossa comparação detalhada entre roscar e furar aqui.

Quando escolher Roscar vs Alargar na Maquinação CNC

Saber quando usar roscar ou alargar resume-se aos requisitos do trabalho e ao material com que está a trabalhar. Aqui está um guia rápido para o ajudar a decidir:

Cenários que Favorecem o Roscar

- Quando precisa de roscas internas para parafusos ou pernos

- Trabalhar com metais mais macios, como alumínio ou aço macio

- Peças que requerem precisão moderada, mas forte engate da rosca

- Aplicações em automóveis, eletrónica e construção onde o rosqueamento é essencial

Cenários que Favorecem o Alargamento

- Quando pretende um acabamento de furo suave e preciso sem roscas

- Trabalhar com materiais mais duros, como aço inoxidável ou ligas aeroespaciais

- Peças de precisão, como blocos de cilindros de motores ou componentes hidráulicos que necessitam de furos com tolerância apertada

- Situações em que a dimensão do furo e o acabamento da superfície são críticos

Considerações sobre o Material

- Os materiais mais macios respondem frequentemente bem ao rosqueamento, uma vez que as roscas cortam facilmente

- Os materiais mais duros ou resistentes beneficiam do alargamento para melhorar a precisão do furo antes de qualquer rosqueamento ou montagem

- Alguns materiais requerem ferramentas especializadas para qualquer um dos processos, que a HYCNC tem experiência interna em gerir

Seleção de Processo Personalizada da HYCNC

Na HYCNC, não escolhemos apenas um processo com base em palpites. Os nossos especialistas analisam as especificações da sua peça, o tipo de material e a utilização final para recomendar o rosqueamento ou o alargamento - ou ambos. Otimizamos os percursos das ferramentas e os parâmetros de maquinação para reduzir o desgaste e aumentar a precisão, garantindo que obtém os melhores resultados de cada vez.

Escolher o processo certo antecipadamente poupa-lhe tempo e custos, proporcionando uma peça acabada de alta qualidade para as suas necessidades.

Como a HYCNC Melhora os Processos de Rosqueamento e Alargamento

Na HYCNC, utilizamos equipamentos CNC avançados que proporcionam resultados consistentes e de alta qualidade em roscagem e alargamento. As nossas máquinas são projetadas para lidar com tolerâncias de maquinagem apertadas, garantindo dimensionamento preciso de furos e roscagem interna impecável em todas as vezes.

Trazemos uma profunda experiência em otimização de materiais e processos. Quer trabalhemos com alumínio, aço ou ligas exóticas, ajustamos velocidades, avanços e ferramentas para corresponder ao trabalho – melhorando a eficiência e reduzindo o desgaste das ferramentas. Isto significa melhores resultados para indústrias como a automóvel, aeroespacial e eletrónica, onde a precisão conta.

Também oferecemos soluções personalizadas, adaptadas às necessidades específicas da sua indústria. Desde o corte complexo de roscas ao acabamento preciso de furos, a nossa equipa trabalha consigo para selecionar o processo e as ferramentas certas que se adequam perfeitamente à sua aplicação.

A garantia de qualidade é uma prioridade máxima na HYCNC. Cada peça passa por inspeções rigorosas para cumprir as suas especificações exatas, para que possa confiar no produto final para os seus projetos.

Pronto para melhorar os seus processos de roscagem e alargamento com maquinagem CNC especializada? Contacte a HYCNC hoje mesmo e vamos começar o seu próximo projeto de precisão.

Desafios e Soluções Comuns em Roscagem e Alargamento

A roscagem e o alargamento são processos precisos de maquinagem CNC, mas vêm com os seus próprios desafios. Aqui está uma rápida visão geral dos problemas típicos e como a HYCNC os aborda.

Desafios e Soluções de Roscagem

-

Quebra de rosca: Roscas frágeis podem quebrar durante a roscagem, especialmente em materiais duros.

Solução: A HYCNC utiliza ferramentas de roscagem avançadas com designs de canais otimizados e lubrificação adequada para reduzir o stress. -

Má qualidade da rosca: Profundidade ou forma inconsistente da rosca pode causar problemas de ajuste.

Solução: Garantimos a velocidade correta do fuso e as taxas de avanço adaptadas ao material, melhorando a precisão da rosca. -

Desgaste e sobreaquecimento da ferramenta: Altas velocidades podem desgastar as ferramentas rapidamente e causar danos por calor.

Solução: As nossas máquinas CNC monitorizam a temperatura e ajustam as condições de corte para prolongar a vida útil da ferramenta.

Desafios e Soluções de Alargamento

-

Falhas no acabamento da superfície: Um acabamento deficiente pode levar a furos de baixa precisão.

Solução: A HYCNC seleciona alargadores com revestimentos apropriados e utiliza uma aplicação precisa de líquido de refrigeração para acabamentos mais suaves. -

Desvio do tamanho do furo: Furos com dimensões excessivas ou insuficientes afetam o ajuste da montagem.

Solução: Utilizamos controlos CNC de alta precisão e sistemas de medição em tempo real para manter os tamanhos dos furos dentro de tolerâncias rigorosas. -

Vibração e ressonância da ferramenta: Isto causa superfícies ásperas e danos na ferramenta.

Solução: Otimizamos a velocidade do fuso e as taxas de avanço e utilizamos porta-ferramentas com amortecimento de vibrações para minimizar a ressonância.

Abordagem da HYCNC para superar problemas

- Seleção de materiais especializada para ferramentas e fluidos de corte com base nas especificidades do trabalho.

- Parâmetros de processo personalizados para corresponder às necessidades exatas de cada material e design.

- Equipamento CNC avançado que oferece controlo de precisão e resultados consistentes.

- Monitorização contínua e verificações de qualidade para detetar problemas precocemente e manter altos padrões.

Na HYCNC, combinamos experiência, tecnologia e soluções personalizadas para lidar com os desafios mais difíceis de rosqueamento e alargamento, fornecendo peças consistentes e de qualidade para os nossos clientes em Portugal.

Perguntas frequentes sobre rosqueamento e alargamento

Melhores materiais para cada processo

O rosqueamento funciona melhor em materiais de dureza média a baixa, como alumínio, latão e plásticos, mas também pode lidar com alguns aços com as ferramentas certas. O alargamento é ideal para materiais mais duros, como aço inoxidável, ferro fundido e ligas de alta resistência, onde é necessário um acabamento de furo preciso e suave.

Usando rosqueamento e alargamento juntos

Às vezes, você usará ambos: alargando primeiro para dimensionar e suavizar o furo e, em seguida, rosqueando para cortar roscas internas. Esta combinação é comum em setores como o aeroespacial e o automotivo, onde a precisão e a durabilidade são importantes.

Garantindo a precisão na HYCNC

Usamos máquinas CNC avançadas e otimizamos cuidadosamente as ferramentas e as velocidades para atingir tolerâncias restritas. Os nossos especialistas monitorizam cada etapa para garantir que as suas roscas e furos saiam perfeitos, economizando tempo e evitando retrabalho.

Diferenças de custo

O rosqueamento geralmente custa menos e é mais rápido, pois corta as roscas diretamente. O alargamento pode demorar mais e usar ferramentas mais caras para esse acabamento de alta precisão. A escolha do processo certo depende dos requisitos e do material da sua peça.

Escolhendo o processo certo

Escolha o rosqueamento se precisar de corte de rosca eficiente em materiais mais macios e acabamentos menos exigentes. Escolha o alargamento quando tolerâncias de furo apertadas e acabamentos suaves forem críticos, especialmente em materiais resistentes. Na HYCNC, adaptamos o processo para atender ao seu projeto, equilibrando custo, velocidade e qualidade para atender às suas necessidades.

Para mais informações, consulte o nosso guia sobre Parafusos de roscar vs. parafusos de perfuração para entender como a roscagem se encaixa no panorama geral da maquinação.