O Que São Tolerâncias no Fabrico

No fabrico, tolerância refere-se ao limite permissível de variação numa dimensão física ou valor medido. Define o quanto o tamanho real de uma peça pode desviar-se do seu dimensão nominal, ou tamanho ideal de design, e ainda assim funcionar corretamente. As tolerâncias são críticas porque mesmo os menores desvios podem afetar a forma como as peças se encaixam, desempenham e mantêm a fiabilidade — especialmente em indústrias onde a precisão é importante, como a aeroespacial, automóvel e dispositivos médicos.

Tomemos, por exemplo, um componente de aeronave maquinado por CNC que requer tolerâncias extremamente apertadas, muitas vezes dentro de ±0,01 milímetros. Tal precisão garante que as peças se montem perfeitamente sem o risco de falha ou aumento do desgaste ao longo do tempo. Alcançar estas tolerâncias apertadas exige não só equipamento de maquinação de ponta, mas também uma compreensão profunda do comportamento do material e um controlo cuidadoso do processo.

Na HYCNC, especializamo-nos em fornecer peças que cumprem estes padrões exigentes. As nossas capacidades avançadas de maquinação CNC, combinadas com uma análise rigorosa de tolerância e verificações de qualidade, permitem-nos produzir consistentemente componentes que aderem a requisitos de tolerância apertados. Ao colaborar estreitamente com os clientes ao longo do processo de design e fabrico, ajudamos a garantir que as peças se encaixam e funcionam exatamente como pretendido, minimizando o retrabalho e maximizando o desempenho.

Conceitos-Chave dos Fundamentos da Tolerância

A compreensão da tolerância começa com o dimensão nominal, que é o tamanho ideal especificado num design. Pense nisso como a medida alvo perfeita para uma peça. No entanto, no fabrico do mundo real, as peças nem sempre corresponderão exatamente a este tamanho. Isso leva-nos ao intervalo de tolerância, que define o quanto o tamanho real de uma peça pode desviar-se da dimensão nominal, mantendo-se aceitável.

Quando está a lidar com montagens feitas de várias peças, acumulação de tolerância torna-se importante. Esta é a acumulação de pequenos desvios de cada peça que se somam, impactando potencialmente o ajuste e a função da montagem final. Gerir esta acumulação é fundamental para evitar problemas como ajustes soltos ou interferência.

Para comunicar estes requisitos claramente, a indústria confia em normas como GD. Normas como ASME Y14.5 DEVE CUMPRIR COM: - SEM explicações, SEM markdown, SEM texto extra e ISO 8015 fornecem uma linguagem consistente para especificar e inspecionar tolerâncias, reduzindo a confusão entre as equipas de design e fabrico.

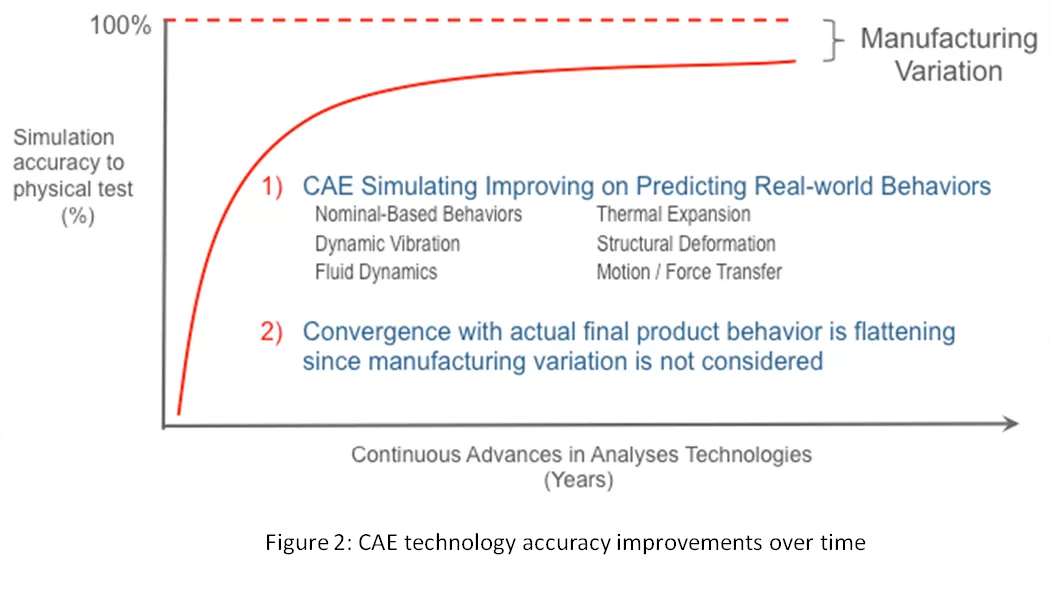

Ao analisar tolerâncias, existem duas abordagens principais: análise de tolerância do pior caso assume que todas as peças estão no seu desvio máximo permitido ao mesmo tempo, garantindo a montagem, mas muitas vezes levando a controlos mais rigorosos - e por vezes dispendiosos. Por outro lado, análise de tolerância estatística utiliza métodos de probabilidade realistas, como Root Sum Square (RSS) ou simulações de Monte Carlo, para estimar como as variações realmente se acumulam, muitas vezes permitindo tolerâncias mais flexíveis e económicas sem comprometer a qualidade. Por exemplo, numa montagem de várias peças, a análise do pior caso pode exigir tolerâncias extremamente rigorosas, mas os métodos estatísticos mostram que a probabilidade de falhas é negligenciável com limites ligeiramente mais amplos.

Porque é que a análise de tolerância é importante

A análise de tolerância é fundamental para garantir que as peças se encaixam e funcionam em conjunto como pretendido. Sem uma análise adequada, mesmo pequenos desvios podem causar problemas de montagem ou falhas de peças, levando a retrabalhos dispendiosos ou componentes inutilizados.

Equilibrar a precisão com o custo de fabrico é outro benefício fundamental. Tolerâncias rigorosas geralmente significam custos mais elevados, pelo que a análise de tolerância ajuda a encontrar o ponto ideal - garantindo que as peças são suficientemente precisas sem despesas desnecessárias.

Também aumenta a qualidade e a fiabilidade globais, reduzindo a probabilidade de defeitos. Quando as tolerâncias são bem geridas, os produtos têm um melhor desempenho e duram mais tempo, o que gera confiança e reduz as reclamações de garantia.

Por exemplo, a HYCNC otimizou recentemente uma peça automóvel através da análise cuidadosa da acumulação de tolerâncias. Isto melhorou o ajuste e a função da peça, ao mesmo tempo que reduziu os custos de produção, minimizando o desperdício de material e o tempo gasto em ajustes. Este caso real destaca porque é que a análise de tolerância é uma obrigação no fabrico de precisão.

Métodos de análise de tolerância

Quando se trata de análise de tolerância, existem alguns métodos-chave em que confiamos para garantir que as peças se encaixam e funcionam perfeitamente.

Análise do pior caso é o mais direto. Considera a variação máxima possível para cada peça e garante que, mesmo no pior cenário, a montagem ainda funcionará. Este método garante um ajuste sólido, mas pode ser conservador, levando por vezes a requisitos de fabrico mais rigorosos - e mais dispendiosos.

Por outro lado, análise estatística oferece uma forma mais inteligente de equilibrar qualidade e custo. Utilizamos técnicas como Root Sum Square (RSS), que calcula o efeito combinado das tolerâncias individuais, assumindo que variam aleatoriamente. Outro método poderoso é a Simulação de Monte Carlo, que executa milhares de cenários de montagem virtual para prever como as peças podem encaixar na vida real. Isto dá uma visão mais realista das tolerâncias e ajuda a evitar especificações excessivamente rigorosas.

As acumulações de tolerância podem ser simples ou complexas, dependendo do design.

- Acumulações de tolerância 1D analisam as variações ao longo de uma única dimensão, ótimas para peças simples.

- Pilhas de tolerância 2D consideram duas dimensões, frequentemente usadas para superfícies planas ou características num plano.

- Pilhas de tolerância 3D têm em conta todas as três dimensões, essenciais para montagens complexas onde as peças se movem ou encaixam umas nas outras em múltiplas direções.

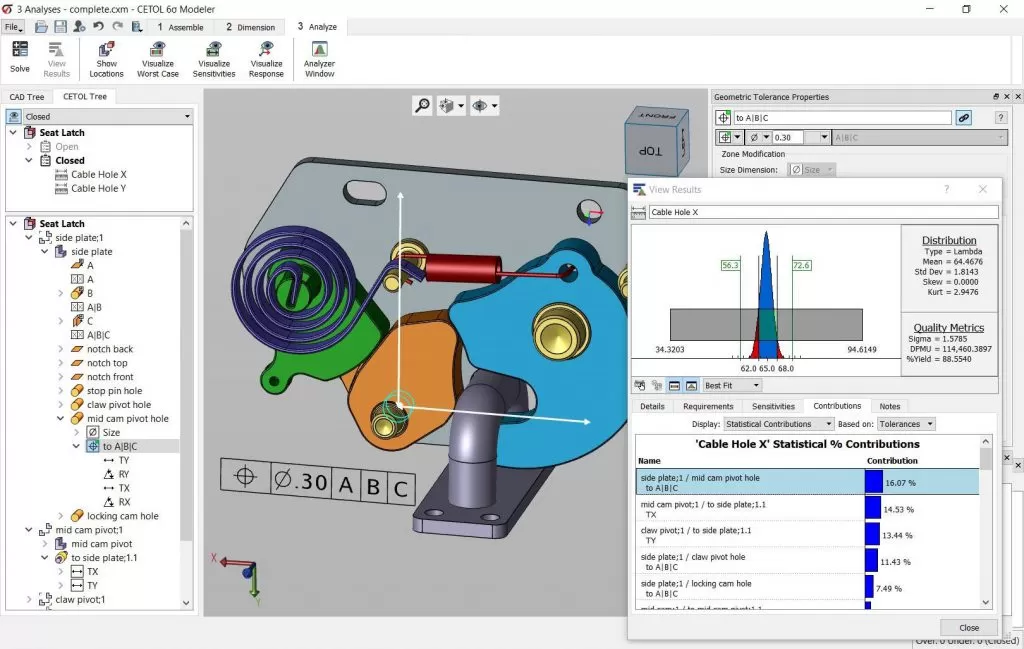

Na HYCNC, integramos ferramentas e software avançados para tornar este processo preciso e eficiente. Programas como Creo EZ ajudam-nos a construir acumulações de tolerância rapidamente, enquanto o 3DCS software permite simulação e análise detalhadas de tolerância 3D. Estas ferramentas ajudam-nos a detetar potenciais problemas precocemente e a otimizar as tolerâncias para manter o seu projeto dentro do prazo e do orçamento.

Passos Práticos para Aplicar os Fundamentos da Tolerância

Aplicar os fundamentos da tolerância começa com a definição de padrões claros que correspondam à ASME, ISO e aos requisitos específicos do seu cliente. Isso garante que todos estejam na mesma página em relação à variação dimensional permitida e às expectativas de qualidade.

Em seguida, crie um empilhamento de tolerância mapeando como as tolerâncias de peças individuais se somam na montagem final. Pode usar folhas de cálculo simples para projetos menores ou software especializado para designs mais complexos. Isso ajuda a identificar onde tolerâncias apertadas são necessárias e onde há espaço para relaxá-las.

Depois de ter o seu empilhamento, ajuste e otimize as tolerâncias para encontrar o equilíbrio certo entre precisão e capacidade de fabrico. Tolerâncias excessivamente apertadas podem aumentar o custo e o tempo de produção, por isso, procure precisão suficiente para garantir a função sem despesas desnecessárias.

Na HYCNC, trabalhamos em estreita colaboração com os clientes durante a fase de design para rever e refinar as tolerâncias desde o início. Esta colaboração ajuda a evitar falhas de comunicação e garante que as peças que fabricamos atendem às necessidades funcionais, mantendo os custos eficientes.

Desafios Comuns e Como Superá-los

Um dos maiores obstáculos nos fundamentos da tolerância é definir tolerâncias muito apertadas. Quando as tolerâncias são mais estreitas do que o necessário, os custos de fabrico podem disparar sem benefícios reais. É crucial encontrar o equilíbrio certo para que as peças funcionem bem sem despesas desnecessárias.

Outro problema frequente é a falha de comunicação entre as equipas de design e fabrico. Os designers podem especificar tolerâncias difíceis de alcançar ou não considerar as realidades da produção. Esta desconexão geralmente leva a retrabalho, atrasos e frustração.

Fatores ambientais também são negligenciados às vezes. Mudanças na temperatura, expansão do material ou mesmo humidade podem afetar a variação dimensional. Ignorar isso pode fazer com que as peças não se encaixem ou falhem durante o uso.

Aqui está como abordamos esses desafios na HYCNC:

- Nós usamos GD para definir claramente as tolerâncias, garantindo que todos – desde o design até a fábrica – estejam na mesma página.

- Envolvemos os nossos especialistas em fabrico no início da fase de design para recomendar intervalos de tolerância realistas que mantenham a qualidade enquanto controlam o custo.

- A nossa equipa leva em consideração as condições ambientais durante a análise e maquinação para evitar surpresas mais tarde.

Ao aplicar estas soluções, ajudamos os clientes a evitar erros dispendiosos, melhorar a comunicação e entregar peças fiáveis sempre.

Fundamentos da Tolerância na Maquinação CNC

As tolerâncias de precisão são fundamentais na maquinação CNC porque muitas indústrias exigem peças exatas que se encaixem e funcionem perfeitamente. Pequenas variações dimensionais podem levar a grandes problemas, especialmente em áreas como aeroespacial, automotiva e dispositivos médicos.

Na HYCNC, focamo-nos em manter tolerâncias ultra-apertadas, muitas vezes tão precisas quanto ±0,005 mm. Este nível de precisão garante que as peças atendam aos mais altos padrões de qualidade e tenham um desempenho confiável na sua aplicação final.

Por exemplo, alcançámos com sucesso uma tolerância de ±0,01 mm num componente de dispositivo médico. Esta precisão é crítica para a segurança do paciente e o desempenho do dispositivo, mostrando como dominar os fundamentos da tolerância na maquinação CNC pode fazer toda a diferença.

Melhores Práticas para Gestão de Tolerância

Gerir as tolerâncias de forma eficaz começa cedo – logo na fase de design. Definir os requisitos de tolerância antecipadamente ajuda a evitar mudanças dispendiosas mais tarde e garante que todos os membros da equipa estejam na mesma página. Siga sempre os padrões estabelecidos, como ASME Y14.5 ou ISO 8015. Estas diretrizes fornecem uma linguagem clara e comum para especificar tolerâncias, reduzindo a falha de comunicação entre design e fabrico.

Trabalhar em estreita colaboração com o seu provedor de serviços CNC, como a HYCNC, é crucial. Ajudamos a alinhar a intenção do design com as capacidades de produção, garantindo que as tolerâncias de que precisa sejam alcançáveis e práticas. Esta colaboração minimiza surpresas durante o fabrico e melhora a qualidade das peças.

Antes da produção completa, não ignore os testes de protótipos. Validar as suas tolerâncias com peças reais ajuda a detetar potenciais problemas precocemente, permitindo-lhe ajustar as dimensões e evitar retrabalho dispendioso mais tarde. Seguir estas melhores práticas leva a uma melhor qualidade, controlo de custos e entrega de projetos mais suave.