Está a lutar contra defeitos de soldadura que ameaçam a qualidade dos seus projetos? Identificar e prevenir imperfeições de soldadura pode transformar o seu processo de fabrico, garantindo componentes mais fortes, seguros e fiáveis.

Como especialistas em processamento CNC e soldadura de precisão, nós na HYCNC sabemos que soldaduras impecáveis são cruciais para o sucesso em indústrias como a automóvel, aeroespacial e construção. Com base na nossa experiência no mundo real, criámos este guia para desmistificar tipos de defeitos de soldadura, as suas causas e soluções comprovadas.

Neste artigo, vai descobrir os mais comuns imperfeições de soldadura, dicas práticas para os evitar e como a HYCNC garante uma qualidade de soldadura de topo para os seus projetos.

Pronto para elevar o seu jogo de soldadura? Vamos começar!

O Que São Defeitos de Soldadura

Os defeitos de soldadura são falhas ou irregularidades que ocorrem no processo de soldadura, afetando a qualidade e a integridade da soldadura. Estes defeitos podem ser classificados como imperfeições ou descontinuidades. Uma imperfeição refere-se a qualquer desvio menor da forma ou superfície ideal da soldadura, enquanto uma descontinuidade é uma quebra ou interrupção no metal de soldadura ou na junta, que pode enfraquecer a estrutura geral.

Compreender os defeitos de soldadura é crucial porque afetam diretamente a segurança, a durabilidade e os custos do projeto. Soldaduras defeituosas podem levar a falhas estruturais, representando sérios riscos de segurança. Também encurtam a vida útil do componente soldado e aumentam as despesas de reparação ou substituição.

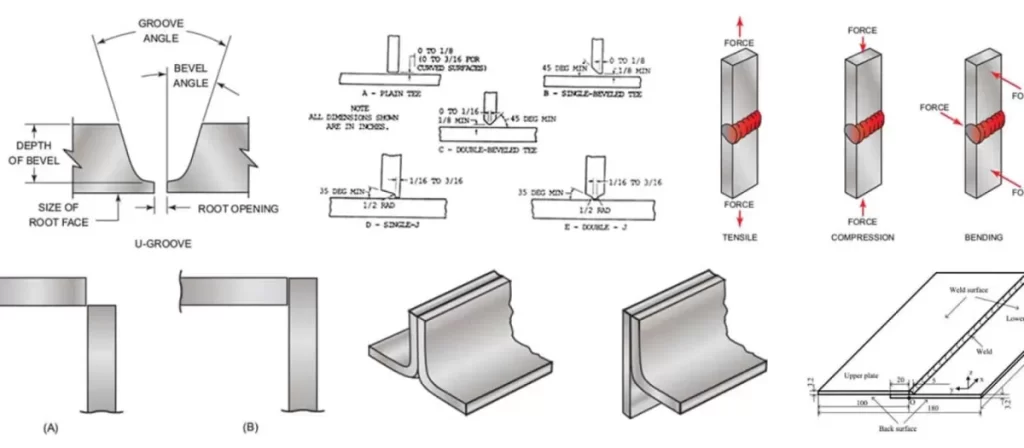

Os defeitos de soldadura dividem-se em duas categorias principais: externos e internos. Os defeitos externos são visíveis na superfície da soldadura, como fissuras ou socalcos. Os defeitos internos, por outro lado, ocorrem dentro da soldadura ou do metal de base, como inclusões de escória ou fusão incompleta, que são mais difíceis de detetar, mas igualmente críticos.

Para manter a qualidade e fiabilidade da soldadura, normas da indústria como a ISO 6520 e as diretrizes da American Welding Society (AWS) fornecem classificações e critérios de aceitação para defeitos de soldadura. Estas normas orientam os soldadores e inspetores na identificação de tipos de defeitos e garantem que as soldaduras cumprem os requisitos de segurança e desempenho.

Tipos Comuns de Defeitos de Soldadura

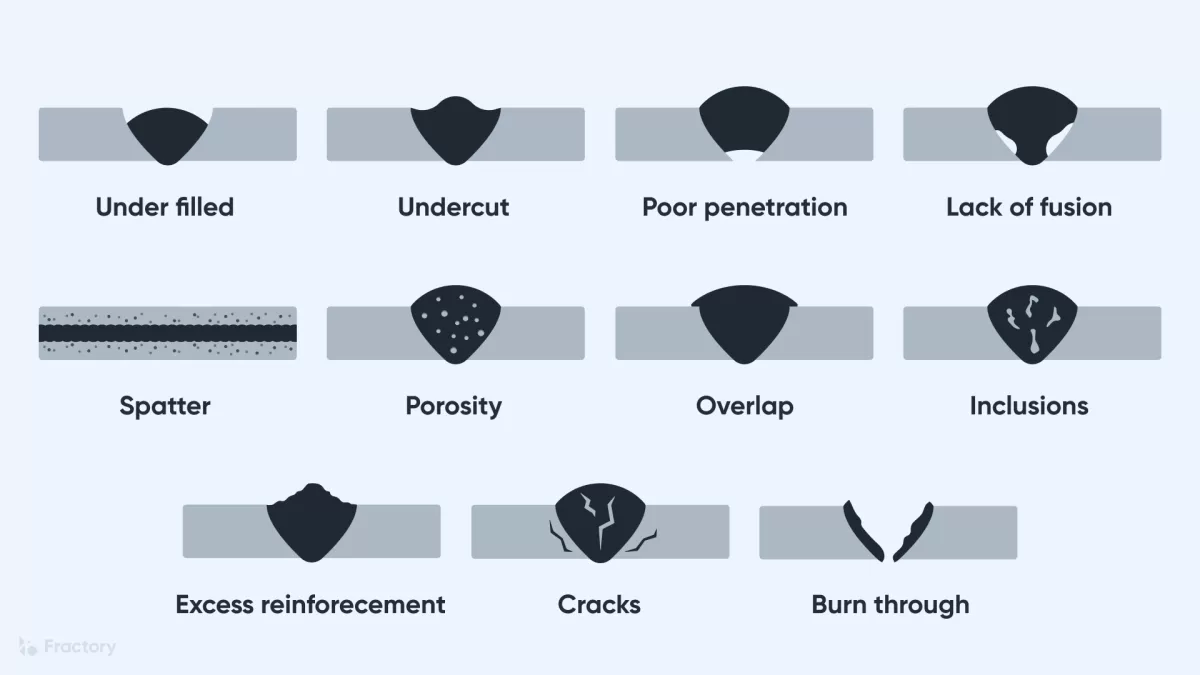

Os defeitos de soldadura geralmente dividem-se em duas categorias principais: imperfeições externas e internas. Conhecer estes aspetos pode ajudá-lo a detetar problemas precocemente e evitar reparações dispendiosas.

Imperfeições Externas da Soldadura

- Fendas: Estas são graves e podem aparecer como fissuras a quente (devido ao arrefecimento demasiado rápido), fissuras a frio (formando-se após o arrefecimento), fissuras de cratera (nas paragens da soldadura), fissuras na margem (onde a soldadura encontra a extremidade do metal de base) ou fissuras na raiz (profundas na junta).

- Subcorte: Um sulco ou entalhe na margem da soldadura causado por demasiado calor, enfraquecendo a junta.

- Porosidade: Pequenas bolsas de gás presas dentro do metal de soldadura que reduzem a resistência.

- Salpicos: Pequenas gotas de metal que salpicam à volta da soldadura, levando a superfícies ásperas e limpeza extra.

- SobreposiçãoAcontece quando o metal fundido flui sobre o metal base sem fundir adequadamente, criando pontos fracos.

Imperfeições Internas da Soldadura

- Penetração Incompleta: O metal de soldadura não atinge completamente a raiz da junta, resultando numa ligação fraca.

- Fusão Incompleta: O metal de soldadura não se liga totalmente ao metal base ou às passagens de soldadura anteriores.

- Inclusões de Escória: Materiais não metálicos, como restos de fluxo, ficam presos dentro da soldadura, causando fragilidade.

- Bigodes: Pequenos pedaços de fio de elétrodo permanecem embutidos na soldadura, comprometendo a integridade.

Outros Defeitos de Soldadura

- Sopro Magnético: Interferência magnética que torna o arco de soldadura instável e causa cordões de soldadura irregulares.

- Queima Total: Quando o calor excessivo cria buracos através do metal base, enfraquecendo a estrutura.

Compreender estes defeitos comuns ajuda a garantir que inspeciona e resolve os problemas de forma eficiente, levando a soldaduras mais fortes e seguras.

Causas de Defeitos de Soldadura

Os defeitos de soldadura podem acontecer por várias razões, mas geralmente enquadram-se em algumas categorias principais:

Fatores Humanos

- Técnica de soldadura inadequada ou a falta de formação adequada leva frequentemente a erros.

- Usar o ângulo do elétrodo errado ou velocidade de deslocamento inconsistente pode estragar a qualidade da soldadura.

Problemas com o Equipamento

- Máquinas configuradas com definições incorretas — como corrente demasiado alta ou força de soldadura demasiado baixa — podem causar defeitos.

- Usando elétrodos defeituosos ou arame de soldadura de má qualidade também cria problemas na soldadura.

Fatores Materiais e Ambientais

- Se o metal base ou material de enchimento estiver sujo ou contaminado, essa sujidade acaba na soldadura.

- Não o suficiente gás de proteção ou interferência do vento e da humidade pode causar porosidade e pontos fracos.

Problemas Específicos do Processo

- Diferentes processos de soldadura como GMAW, SMAW, e FCAW têm as suas particularidades, e o manuseamento inadequado pode causar defeitos únicos.

- Saltar ou fazer um mau pré-aquecimento ou inadequado tratamento térmico pós-soldadura pode resultar em fissuras ou juntas fracas.

Compreender estas causas ajuda-nos a melhorar a qualidade da soldadura e a prevenir defeitos antes que aconteçam.

Como Detetar Defeitos de Soldadura

Detetar defeitos de soldadura precocemente é fundamental para garantir que as suas soldaduras são seguras e fortes. Existem vários métodos utilizados, desde simples verificações visuais a tecnologias avançadas.

Métodos de Teste Não Destrutivos

Estes testes inspecionam as soldaduras sem danificar o material, para que possa detetar problemas antes que a soldadura seja utilizada.

- Inspeção Visual: O primeiro passo—procurar sinais óbvios como fissuras, porosidade ou mordeduras com o olho nu ou ferramentas de ampliação.

- Inspeção por Partículas Magnéticas (MPI): Utiliza campos magnéticos para encontrar fissuras superficiais e subsuperficiais, especialmente em materiais ferromagnéticos.

- Inspeção por Líquidos Penetrantes (LPI): Aplica um corante líquido para revelar falhas superficiais, infiltrando-se nas fissuras e mostrando-as sob luz UV.

- Teste Ultrassónico (UT): Envia ondas sonoras através da soldadura para detetar defeitos internos, como fusão incompleta ou inclusões de escória.

- Teste Radiográfico (RT): Utiliza raios X ou raios gama para criar imagens da estrutura interna da soldadura, ideal para detetar fissuras e porosidade.

Métodos de Teste Destrutivos

Por vezes, as soldaduras são propositadamente partidas ou sujeitas a tensão para verificar a sua resistência.

- Teste de Tração: Puxa a soldadura para medir quanta força ela consegue suportar.

- Teste de Dobragem: Dobra a peça soldada para ver se racha ou falha.

- Teste de Ataque Ácido: Utiliza produtos químicos para corroer a zona de soldadura e revelar defeitos não visíveis na superfície.

Tecnologias Avançadas

Ferramentas modernas tornam a inspeção mais precisa e eficiente.

- Monitorização de Soldadura em Tempo Real com Câmaras: Sistemas como as Câmaras de Soldadura Xiris observam a soldadura enquanto é feita, detetando defeitos instantaneamente para que as correções possam ser feitas no local.

- Ferramentas de Áudio e IA: Novo software ouve o processo de soldadura, usando inteligência artificial para detetar inconsistências e possíveis defeitos automaticamente.

A Abordagem da HYCNC à Inspeção de Soldadura

Na HYCNC, combinamos métodos de teste confiáveis com a mais recente tecnologia para garantir a máxima qualidade da soldadura. O nosso serviço de processamento CNC integra inspeção avançada para que qualquer imperfeição seja detetada precocemente. Este compromisso ajuda a fornecer soldaduras mais fortes e sem defeitos para indústrias que não podem permitir compromissos.

Práticas recomendadas para evitar defeitos de soldadura

A prevenção de defeitos de soldadura começa muito antes das faíscas da tocha. Aqui está como manter as suas soldaduras fortes, limpas e fiáveis.

Preparação Pré-Soldadura

- Materiais Limpos: Sujeira, ferrugem, óleo ou tinta podem estragar uma soldadura. Certifique-se de que o seu metal base e materiais de enchimento estão impecáveis.

- Ajuste Adequado: Um ajuste de junta apertado e preciso evita folgas ou desalinhamentos que causam defeitos.

- Gás de Enchimento e Proteção Adequados: Escolher o metal de enchimento e o gás de proteção certos para o trabalho ajuda a prevenir a porosidade e pontos fracos.

Otimizar os Parâmetros de Soldadura

- Ajustar Corrente e Voltagem: O excesso de calor causa queimaduras; o calor insuficiente leva a uma fusão incompleta. Ajustar estes aspetos garante a poça de soldadura perfeita.

- Velocidade de Deslocamento: Mova-se demasiado depressa e poderá obter uma penetração incompleta; demasiado devagar e corre o risco de acumulação excessiva de calor.

- Alinhamento e Tamanho do Elétrodo: O ângulo e o tamanho corretos do elétrodo oferecem melhor controlo e reduzem problemas como o entalhe ou a sobreposição.

Formação e Certificação

- Soldadores qualificados fazem toda a diferença. É por isso que a HYCNC prioriza trabalhar com profissionais certificados que compreendem a qualidade da soldadura por dentro e por fora.

Tratamentos Pós-Soldadura

- Tratamento Térmico: Ajuda a aliviar a tensão e a melhorar a tenacidade da soldadura.

- Retificação ou Ressoldadura: Corrige pequenos defeitos de superfície e fortalece pontos fracos antes da utilização final.

Aproveitando a Tecnologia

- Os sistemas de soldadura automatizados trazem consistência e precisão que simplesmente não consegue igualar com métodos manuais.

- Na HYCNC, combinamos esta automação com a precisão CNC, garantindo soldaduras sem defeitos em todos os momentos - perfeito para tolerâncias apertadas e indústrias de alta procura.

Levar estes passos a sério diminui o risco de defeitos de soldadura, poupando-lhe tempo e dinheiro, ao mesmo tempo que aumenta a segurança e a durabilidade.

O Papel da HYCNC na Garantia da Qualidade da Soldadura

Na HYCNC, especializamo-nos em serviços de processamento CNC e soldadura concebidos para oferecer uma qualidade de soldadura de primeira linha em todas as ocasiões. Utilizando tecnologia CNC avançada, garantimos um controlo preciso sobre o processo de soldadura, o que reduz significativamente os defeitos de soldadura comuns, como fissuras, porosidade e fusão incompleta. Os nossos sistemas automatizados mantêm o calor e as velocidades de deslocamento consistentes, minimizando o erro humano e melhorando a integridade geral da soldadura.

Estabelecemos parcerias de sucesso com clientes nos setores automóvel e aeroespacial, onde as soldaduras sem defeitos são uma obrigação. A nossa soldadura CNC de precisão ajudou estes setores a cumprir normas rigorosas de segurança e durabilidade, comprovando a nossa capacidade no tratamento de projetos de alto risco.

Se procura soluções de soldadura fiáveis, precisas e de alta qualidade, estabeleça uma parceria com a HYCNC. O nosso foco na tecnologia de ponta e no fabrico especializado ajudá-lo-á a evitar defeitos dispendiosos e a melhorar o desempenho do seu produto.

Perguntas Frequentes Sobre Tipos de Defeitos de Soldadura

Quais São os Defeitos de Soldadura Mais Comuns

Os defeitos de soldadura mais comuns incluem fissuras (fissuras a quente, a frio, de cratera, de extremidade e de raiz), porosidade (bolsas de gás presas na soldadura), rebaixo (ranhuras na extremidade da soldadura), inclusões de escória (material não metálico preso no interior da soldadura), fusão incompleta e projeções (gotículas de metal fora da área de soldadura). Estes defeitos podem enfraquecer a soldadura e afetar a sua durabilidade e segurança.

Como Podem Ser Prevenidos os Defeitos de Soldadura

Prevenir defeitos de soldadura significa:

- Preparar adequadamente os materiais, limpando-os e ajustando-os corretamente

- Usar os metais de adição e o gás de proteção corretos

- Ajustar os parâmetros de soldadura, como corrente, tensão e velocidade de deslocamento

- Garantir que os soldadores são formados e certificados

- Usar tecnologia moderna, como sistemas de soldadura automatizados, para uma melhor consistência

- Realizar tratamentos pós-soldadura, como tratamento térmico ou retificação, para corrigir pequenas falhas

Qual é a diferença entre uma descontinuidade e um defeito

A descontinuidade é qualquer interrupção na estrutura normal da soldadura, como porosidade ou pequenas irregularidades na superfície, que podem ou não afetar o desempenho. Um defeito é uma descontinuidade suficientemente grave para reduzir a resistência, segurança ou usabilidade da soldadura – estes precisam sempre de ser corrigidos.

Como é que a HYCNC Garante a Qualidade da Soldadura no Processamento CNC

Na HYCNC, a qualidade da soldadura é uma prioridade máxima. Utilizamos maquinação CNC de precisão para manter tolerâncias apertadas e soldaduras consistentes. A nossa equipa qualificada aplica um controlo rigoroso da qualidade da soldadura, utilizando métodos de inspeção avançados e processos certificados. Esta abordagem ajuda-nos a minimizar os defeitos de soldadura e a fornecer soldaduras fortes e fiáveis, adaptadas para indústrias como a automóvel e a aeroespacial.

Quais são os Melhores Métodos de Teste para Detetar Defeitos Internos de Soldadura

Os defeitos internos de soldadura são melhor detetados com métodos de ensaio não destrutivos (END), tais como:

- Teste Ultrassónico (UT) para detetar fissuras ou fusão incompleta no interior da soldadura

- Teste Radiográfico (RT) que utiliza raios X para detetar falhas ocultas

- Inspeção por Partículas Magnéticas (MPI) e Inspeção por Líquidos Penetrantes (LPI) para fissuras superficiais que possam indicar problemas mais profundos

A utilização destes testes ajuda a garantir a integridade da soldadura sem danificar a peça, poupando tempo e custos durante a produção.