G Kodu nedir

G kodu, CNC işleme sırasında aletlerin hareketini ve izledikleri yolu kontrol etmek için kullanılan bir programlama dilidir. Temelde, makineye tam olarak nereye hareket etmesi gerektiğini, ne kadar hızlı gitmesi gerektiğini ve hangi yolu izlemesi gerektiğini söyler. Bu, G kodunu hassas üretimde alet yolu kontrolünün belkemiği haline getirir.

Bazı yaygın G kodu komutları şunlardır:

- G00 – Hızlı konumlandırma, aracı belirli bir konuma hızlıca taşır

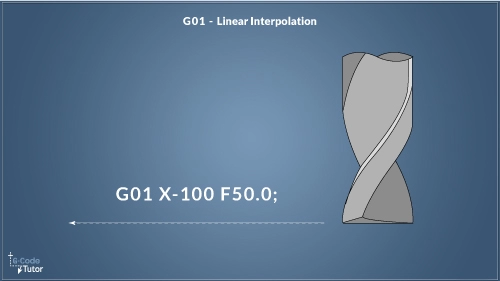

- G01 – Belirli bir besleme hızında hassas, düz kesim için lineer enterpolasyon

- G02 ve G03 – Saat yönünde ve saat yönünün tersine yaylar için dairesel iç içe geçiş komutları

Bu standartlaştırılmış komutlar, farklı CNC makineleri arasında tutarlılık ve doğruluğu sağlamaya yardımcı olur. Sistemler arasında bazı farklılıklar bulunsa da, G kodları büyük ölçüde evrensel kalır ve yüksek kaliteli işleme ve tekrarlanabilir sonuçlar için gereken tam hareketlerin elde edilmesinde kritik bir rol oynar.

M Kodu nedir

M kodu, aletin veya iş parçasının hareket etmediği makine işlemlerini kontrol etmek için kullanılır. Bunu, makinenin yardımcı işlevlerini yöneten komutlar olarak düşünün; milin başlatılması veya durdurulması, soğutucunun açılması veya kapatılması gibi kesim sürecini destekleyen diğer makine eylemleri.

Bazı yaygın M kodu örnekleri şunlardır:

- M03 – Milin saat yönünde dönmesini başlatın

- M04 – Milin saat yönünün tersine dönmesini başlatın

- M05 – Milin durdurulması

- M08 – Soğutucu açın

- M09 – Soğutucu sıvıyı kapat

G kodlarından farklı olarak, M kodları farklı CNC makineleri ve üreticileri arasında oldukça değişiklik gösterebilir. Her makinenin kendine ait bir M kodu seti olabilir veya belirli kodları farklı şekilde kullanabilir, bu nedenle M kodu komutlarını yazmadan veya düzenlemeden önce makinenin kılavuzunu veya programlama rehberini kontrol etmek önemlidir.

G Kodu ve M Kodu Arasındaki Temel Farklar

CNC programlaması söz konusu olduğunda, G kodu ile M kodu arasındaki farkı anlamak çok önemlidir.

Amaç

G Kodu, parçanın geometrisini kontrol eder - aracın nasıl hareket ettiğini, nereye gittiğini ve hangi yolu izlediğini. Bunu, alet yolunu ve kesme eylemlerini yönlendiren kod olarak düşünün.

M Kodu, makinenin yardımcı işlevlerini, örneğin milin açılıp kapatılması, soğutma kontrolü ve alet değişimlerinin yönetimi gibi işlemleri gerçekleştirir.

Standartlaştırma

G Kodları, farklı CNC makineleri arasında genellikle evrenseldir, bu da aynı G kodu komutunun çoğu makinede benzer şekilde çalışacağı anlamına gelir.

M Kodları, makineye veya üreticiye göre değişiklik gösterme eğilimindedir, çünkü bu kodlar makineye özgü işlevleri kontrol eder.

İşlevsellik

G Kodu, aracı tam olarak ihtiyaç duyduğu yere kesme ve konumlandırma üzerine odaklanır.

M Kodu, işleme sürecini destekleyen ancak aracı doğrudan hareket ettirmeyen yardımcı kontrollerle ilgilidir.

Karşılıklı bağımlılık

G kodları ve M kodları bağımsız değildir - birlikte yakın bir şekilde çalışırlar. Örneğin, bir G01 kodu aracı düz bir çizgide kesmeye yönlendirebilirken, bir M08 kodu o kesim sırasında soğutmayı açarak aracı ve iş parçasını korur. Her ikisi de verimli ve doğru CNC işleme için gereklidir.

| Özellik | G Kodu | M Kodu |

|---|---|---|

| Amaç | Kontroller aracı hareket ettirir | Makine fonksiyonlarını kontrol eder |

| Standartlaştırma | Makineler arasında evrensel | Makine/üreticiye özgü |

| İşlevsellik | Kesme ve konumlandırma | Makaralı kontrol, soğutma sıvısı, vb. |

| Programlamadaki Rol | Geometriyi ve alet yolunu yönlendirir | Makine operasyonlarını yönetir |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Örneğin, yaygın bir iş akışında, G01 makineye aracı kesim için düz bir hat boyunca hareket ettirmesini söylerken, M08 soğutmayı açarak aracı serin tutar ve kesim kalitesini artırır. Her iki kod birlikte çalışmadan, ya makine desteği olmadan hareket elde edersiniz ya da uygun alet kontrolü olmadan makine işlevleri.

Doğru kodlama, parçaların ilk seferde doğru bir şekilde üretilmesini sağlamak için anahtardır. G kodundaki hatalar boyutsal hatalara neden olabilir ve yanlış M kodu komutları makineye zarar verebilir veya iş parçasını mahvedebilir.

HYCNC'de, hem G hem de M kodlarını oluşturmak ve doğrulamak için gelişmiş CAD/CAM yazılımları kullanıyoruz. Bu yaklaşım programlamayı otomatikleştirir, hataları azaltır ve her işin sıkı kalite standartlarını karşılamasını sağlar. Kesim yolu kontrolünü makine operasyonlarıyla hassas kodlama yoluyla entegre ederek, hem verimliliği hem de hassasiyeti Türkiye'deki müşterilerimiz için optimize ediyoruz.

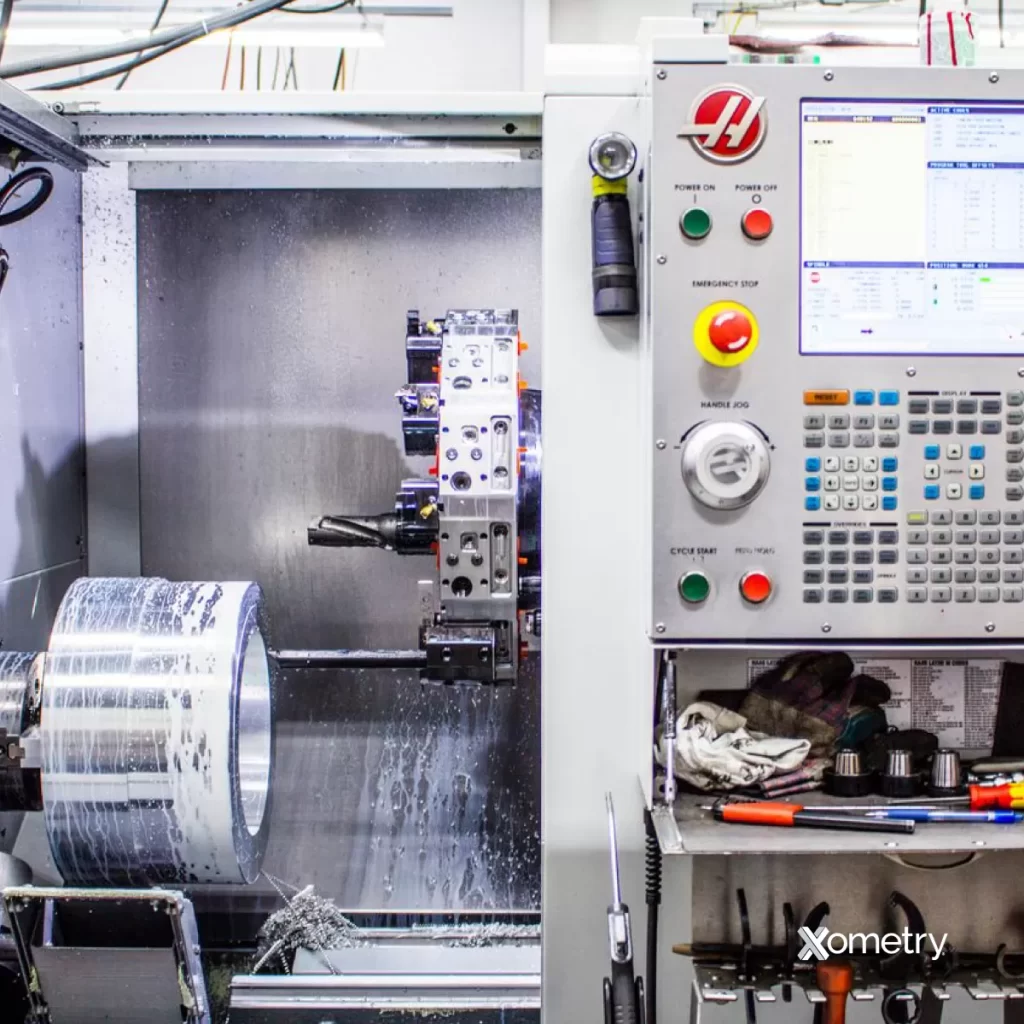

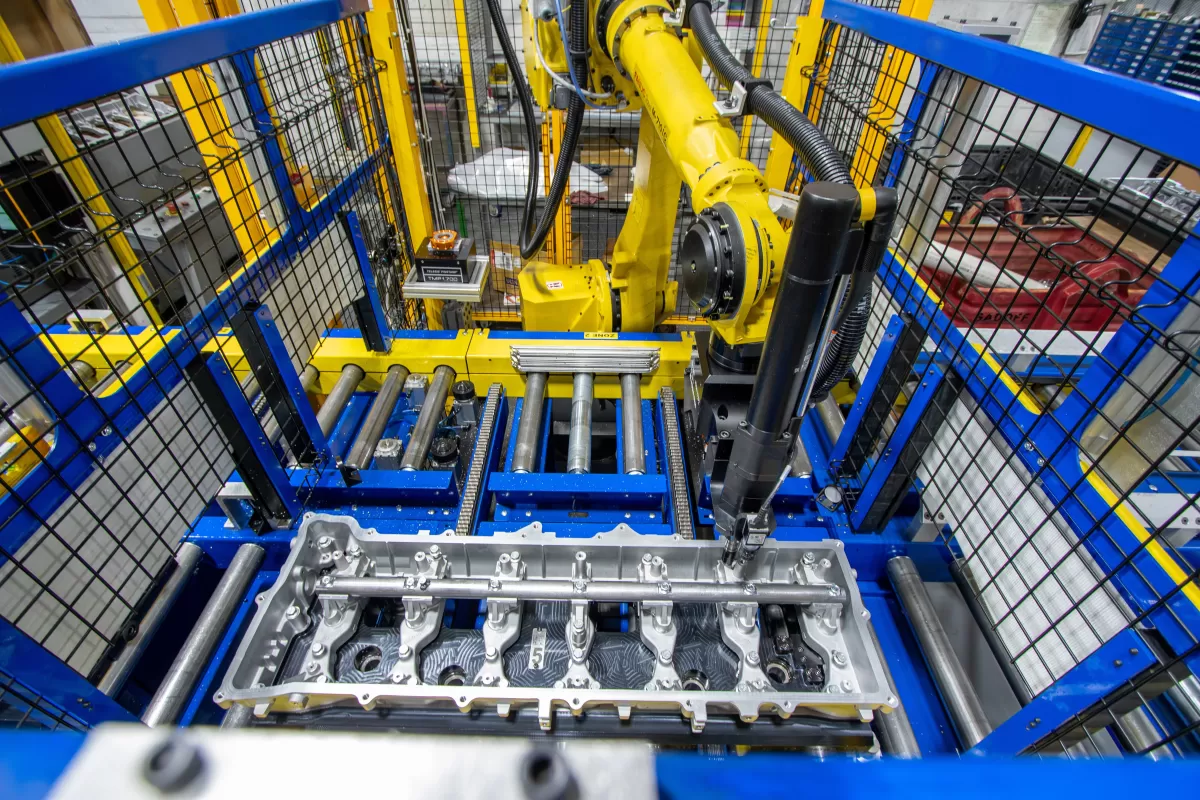

CNC Üretimde Pratik Uygulamalar

G kodu ve M kodu, havacılık, otomotiv, tıp ve tüketici ürünleri üretimi gibi birçok sektörde Türkiye'de önemlidir. Bu kodlar, frezeleme, delme, tornalama veya alet değişiklikleri ve soğutma akışını yönetme gibi karmaşık işleme süreçlerini yüksek hassasiyetle kontrol etmeyi mümkün kılar.

İşte bazı yaygın kullanım senaryoları:

- Frezleme ve DelmeG kodları, parçaların şekillendirilmesi için kesme yollarını yönlendirirken, M kodları ise aletlerin sorunsuz çalışmasını sağlamak için mil hızını ve soğutmayı yönetir.

- DönüşG kodları, torna tezgahlarında döndürme ve alet hareketini kontrol ederken, M kodları alet değişiklikleri veya milin durdurulması gibi makine eylemlerini yönetir.

- Araç DeğişiklikleriM kodları, araç değişimlerini otomatikleştirerek üretimi hızlandırır ve duruş sürelerini azaltır.

- Soğutucu YönetimiM kodları, aletleri korumak ve yüzey kalitesini artırmak için soğutucuyu belirli zamanlarda açıp kapatır.

HYCNC'de, bu süreçleri özelleştirilmiş CNC programlama ve CAD/CAM yazılım entegrasyonu aracılığıyla optimize etmeye odaklanıyoruz. Bu yaklaşım, her iş için hassas kontrol sağlarken verimliliği artırır ve hataları en aza indirir. Uzmanlığımız, yerel üreticilerin günümüz pazarının talep ettiği yüksek kalite standartlarına ulaşmalarına yardımcı olur.

Verimli üretim stratejileri hakkında daha fazla bilgi edinmek için, içgörülerimizi kontrol edebilirsiniz. sac metal üretimi ve tasarım iyileştirmeleri ile Üretim ve Montaj için Tasarım.

G ve M Kodlarını Kullanırken Karşılaşılan Yaygın Zorluklar ve İpuçları

CNC işleme sırasında G kodu ve M kodu ile çalışırken, iş akışınızı yavaşlatabilecek veya maliyetli hatalara neden olabilecek birkaç yaygın zorluk vardır.

Zorluklar:

- G kodundaki hatalar: Hareket komutlarındaki hatalar, boyutsal hatalara veya alet çökmesine yol açabilir.

- M kodu uyumluluğu: M kodları makine markası ve modeline göre değiştiğinden, yanlış M kodu kullanmak beklenmedik makine davranışlarına neden olabilir.

- Karmaşık kodlama: G ve M kodlarını karıştırmak hassasiyet gerektirir—yanlış diziler makineyi durdurabilir veya parçanızı mahvedebilir.

Sorunlardan kaçınma ipuçları:

- Her zaman alet yollarınızı iki kez kontrol edin makinaya program göndermeden önce.

- Referans alın makinenin kılavuzu doğru M kodlarını onaylamak için.

- Kullanın simülasyon yazılımı hataları erken yakalamak ve işleme sürecinizi görselleştirmek için.

- Basit programlarla başlayın ve kendinize güven kazandıkça karmaşıklığı yavaş yavaş ekleyin.

Birçok dükkan için, CNC programlama uzmanlarıyla ortaklık kurmak zaman kazandırabilir ve G ve M kodlarınızın tam olmasını sağlayabilir. HYCNC'de, yerel işletmeler için optimize edilmiş, hatasız CNC programları sunmak amacıyla endüstri bilgimizi gelişmiş CAD/CAM yazılımlarıyla birleştiriyoruz.

CNC üretim sürecinizi basitleştirmekle ilgileniyorsanız, rehberimize göz atın. sac metal üretimi daha pratik ipuçları için.

CAD CAM Yazılımının G ve M Kodu Programlamasını Basitleştirmedeki Rolü

CNC programlamanın uzun G kodu ve M kodu dizelerini manuel olarak yazmak anlamına geldiği günler geride kaldı—şimdi, CAD CAM yazılımları bu ağır yükü üstleniyor. Komutları satır satır girmek yerine, bu araçlar süreci otomatikleştirerek dijital tasarımınızı hızlı ve güvenilir bir şekilde hassas makine talimatlarına dönüştürüyor.

Mastercam veya Fusion 360 gibi yazılımlar kullanarak, HYCNC olarak hem hareket için G kodunu hem de makine fonksiyonları için M kodunu içeren optimize edilmiş takım yolları oluşturabiliyoruz—tüm bunlar en az hata ile üretiliyor. Bu otomasyon, programlamayı hızlandırır, maliyetli hataları azaltır ve CNC işleme sürecinde tutarlı kaliteyi garanti eder.

Yerel üreticiler için bu, daha hızlı dönüş süreleri ve manuel kodlamanın getirdiği alışılmış sıkıntılar olmadan daha yüksek hassasiyetli parçalar anlamına geliyor. Tasarım optimizasyonunun üretimle nasıl el ele çalıştığını görmek istiyorsanız, rehberimize göz atın. üretim ve montaj için tasarım akıllı CAD CAM kullanımının sac metal imalatını nasıl geliştirdiğini açıklıyor.