CNC parçalarınız için lazer, MIGveya TIG kaynağı CNC projeniz için mi? Doğru kaynak yöntemi projenizin hassasiyetini, verimliliğini ve bütçesini etkileyebilir.

Bir CNC işleme uzmanı olarak, yanlış seçimin maliyetli yeniden çalışmalara veya kaliteden ödün verilmesine yol açabileceğini gördüm. HYCNC olarak, Türkiye'deki gerçek dünya deneyiminden elde edilen içgörülerle size rehberlik etmek için buradayız. CNC kaynağı.

Bu kılavuzda, temel farklılıkları, artıları ve eksileri keşfedeceksiniz lazer, MIG ve TIG kaynağına karşı, ihtiyaçlarınız için mükemmel yöntemi seçmenize yardımcı olmak için uyarlanmıştır.

Hadi dalalım!

Her Kaynak Yönteminin Temellerini Anlamak

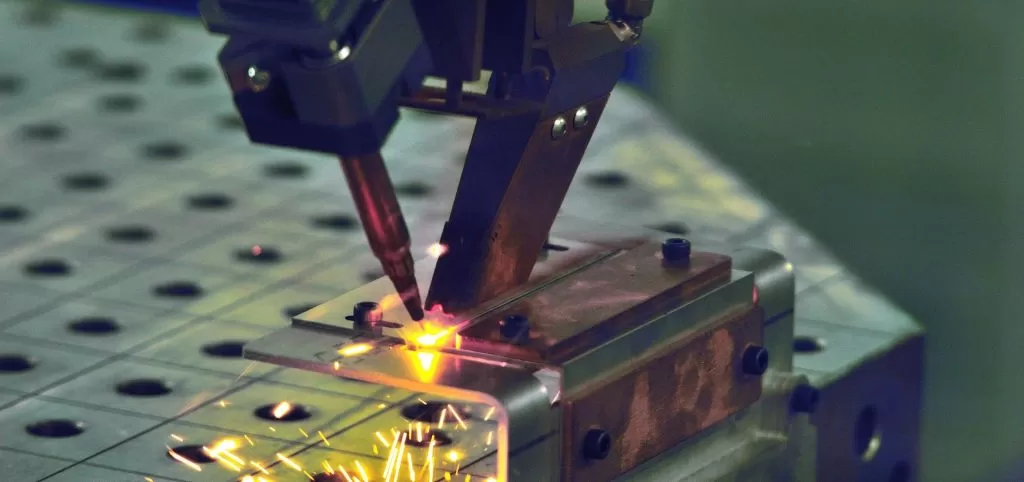

Lazer Kaynağı

Lazer kaynağı, malzemeleri aşırı hassasiyetle birleştirmek için odaklanmış, yüksek enerjili bir lazer ışını kullanır. Bu yöntem, çok küçük bir alanda yoğun ısı sağlayarak minimum bozulma veya ısıdan etkilenen bölgelerle temiz, doğru kaynaklar sağlar. Havacılık veya tıbbi cihaz üretimi gibi ince detayların ve sıkı toleransların önemli olduğu uygulamalar için idealdir.

MIG Kaynağı

MIG (Metal Inert Gaz) kaynağı, erimiş kaynak havuzunu kontaminasyondan korumak için bir koruyucu gazla birlikte bir kaynak tabancasından beslenen sürekli bir tel elektrot kullanır. Hızı ve uyarlanabilirliği ile bilinen MIG kaynağı, özellikle daha kalın malzemeler veya yüksek hacimli üretim ortamları için güçlü, çok yönlü bağlantılar gerektiren endüstrilerde yaygın olarak kullanılmaktadır.

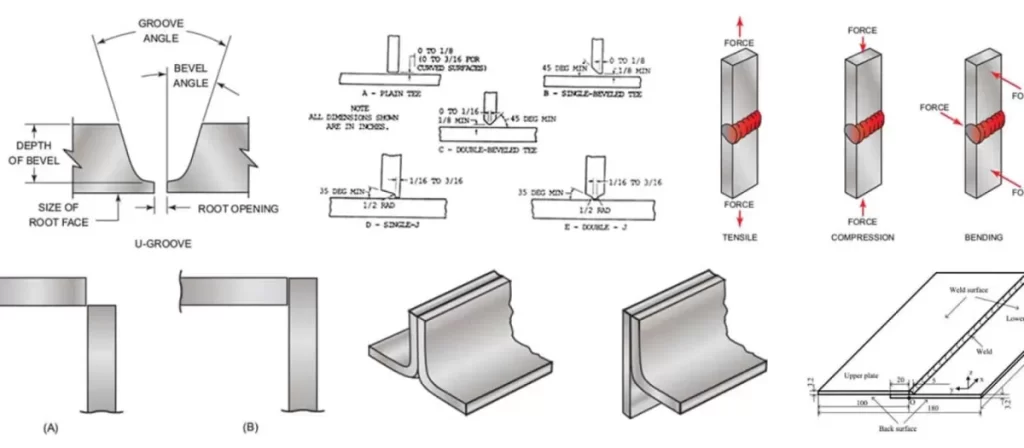

TIG Kaynağı

TIG (Tungsten Inert Gaz) kaynağı, arkı oluşturmak için tüketilmeyen bir tungsten elektrot kullanırken, gerekirse ayrı bir dolgu malzemesi manuel olarak eklenir. Bu teknik, kaynak üzerinde olağanüstü kontrolü ile öne çıkar ve hassas ısı girişiyle temiz, estetik açıdan hoş sonuçlar üretir. TIG kaynağı, özellikle ince malzemeler ve yüksek kaliteli yüzeyler gerektiren uygulamalar için uygundur.

Farklı kaynak türleri ve bağlantıları hakkında daha fazla bilgi için şuraya göz atın: 5 temel kaynak bağlantı türü.

Temel Farklılıklar Lazer - MIG - TIG Kaynağı

Hassasiyet ve Kalite

Lazer kaynağı, eşsiz hassasiyetiyle öne çıkar ve minimum bozulmaya neden olarak detaylı işler için idealdir. MIG kaynağı, hızın incelikten daha önemli olduğu güçlü, daha az karmaşık kaynaklar için daha uygundur. TIG kaynağı, görünüm ve kalite kritik olduğunda mükemmel olan yüksek hassasiyet ve temiz, estetik açıdan hoş kaynaklar sunar.

Hız ve Verimlilik

Lazer kaynağı, ince malzemeler ve yüksek hacimli projeler için en hızlı seçenektir ve hızlı, tutarlı sonuçlar sunar. MIG kaynağı, hızı ve sürekli tel beslemesi sayesinde kalın malzemeler ve büyük ölçekli işlerde parlar. TIG kaynağı en yavaştır çünkü büyük ölçüde manuel kontrole dayanır ve bu da onu yüksek hızlı uygulamalar için daha az verimli hale getirir.

Malzeme Uyumluluğu

Lazer kaynağı çok yönlüdür; metaller, plastikler ve kompozitler üzerinde iyi çalışır ve Türkiye genelindeki endüstrilerde kullanımını genişletir. MIG kaynağı çelik, alüminyum ve paslanmaz çelik ile uyumludur ve bu da onu birçok metal imalat ihtiyacı için vazgeçilmez kılar. TIG kaynağı, alüminyum, magnezyum ve bakır alaşımlarında üstündür ve bu zorlu metaller için üstün kontrol sunar.

Maliyet Hususları

Lazer kaynağı yüksek bir başlangıç yatırımı gerektirir ancak zamanla düşük işletme maliyetlerinden faydalanır. MIG kaynağı, orta düzeyde kurulum maliyetleriyle bir denge kurar ancak sarf malzemeleri nedeniyle daha yüksek işletme giderlerine sahip olma eğilimindedir. TIG kaynağı, karmaşıklığı ve daha düşük hızı nedeniyle hem başlangıçta hem de sürekli kullanımda genellikle orta ila yüksek maliyetler taşır.

Beceri Düzeyi ve Kullanım Kolaylığı

Lazer kaynağı CNC dostudur ve düşük bir öğrenme eğrisine sahiptir, bu da onu otomasyon ve tutarlı kalite için erişilebilir kılar. MIG kaynağının öğrenilmesi kolaydır ve yarı otomatiktir, yeni başlayanlar ve hızlı üretime ihtiyaç duyanlar için uygundur. TIG kaynağı, hassas kontrolünü yönetmek ve temiz kaynaklar üretmek için önemli beceri ve deneyim gerektirir.

Kaynak yöntemlerine daha derinlemesine bir bakış için, detaylı karşılaştırmamıza göz atın: ark vs tig vs mig kaynağı.

CNC İşlemede Uygulamalar

CNC'de Lazer Kaynağı

Lazer kaynağı, hassasiyetin önemli olduğu durumlarda CNC işleme için en iyi seçimdir. Havacılık ve tıp gibi küçük, doğru parçaların olmazsa olmaz olduğu endüstriler için idealdir. CNC sistemleriyle kolayca entegre olduğundan, lazer kaynağı ayrıntılardan ödün vermeden hızlı, otomatik üretim sunar.

CNC'de MIG Kaynağı

MIG kaynağı, güçlü, dayanıklı kaynaklara ihtiyaç duyulan projeler için CNC kurulumlarında harika çalışır. Otomotiv ve inşaat parçalarında yaygın olarak kullanılır; burada hız ve güç önemlidir. Bu yöntem daha büyük parçaları iyi işler ve ağır hizmet tipi yapısal parçalar için uygun hale getirir.

CNC'de TIG Kaynağı

TIG kaynağı, sanatsal, ince veya hassas metal paneller için CNC işlemede parlar. Yetenekli kullanım gerektirir ancak harika görünen ve iyi tutan temiz, yüksek kaliteli kaynaklar sunar. Bu, TIG'i kusursuz bir yüzeye ve hassas kontrole ihtiyaç duyan özel parçalar için mükemmel kılar.

Her Kaynak Yönteminin Artıları ve Eksileri

Lazer Kaynağı

Artıları

- Temiz, minimum ısıdan etkilenen bölgelerle son derece hassas

- Hızlı kaynak hızları, özellikle ince malzemelerde

- Çok yönlü, metaller, plastikler ve kompozitlerde iyi çalışır

Eksileri

- Yüksek başlangıç ekipmanı maliyeti

- Çok kalın malzemelerde sınırlı nüfuz, ağır hizmet tipi kaynaklar için ideal değil

MIG Kaynağı

Artıları

- Hızlı kaynak, büyük projeler ve kalın metaller için harika

- Kurulum ve işletme açısından uygun maliyetli

- Çelik ve alüminyum gibi çeşitli metallerde çok yönlü

Eksileri

- Lazer veya TIG'e kıyasla daha az hassas, daha kaba kaynaklar

- Sıçrama üretir, bu da kaynak sonrası daha fazla temizlik anlamına gelebilir

TIG Kaynağı

Artıları

- Temiz, pürüzsüz yüzeylerle mükemmel kaynak kalitesi sunar

- Üstün kontrol sağlar, hassas veya ince işçilik için idealdir

- Alüminyum ve bakır alaşımları gibi metaller için idealdir

Eksileri

- Manuel kontrol nedeniyle daha yavaş bir süreçtir

- Ustalık kazanmak için daha fazla beceri ve deneyim gerektirir

Her yöntemin güçlü ve zayıf yönleri vardır. Doğru olanı seçmek, projenizin hassasiyet ihtiyaçlarına, malzeme türüne ve bütçenize bağlıdır.

Projeniz için Doğru Kaynak Yöntemini Seçmek

Dikkate Alınması Gereken Faktörler

Doğru kaynak yöntemini seçmek birkaç ana şeye bağlıdır:

- Malzeme türü ve kalınlığı: Bazı yöntemler belirli metaller veya plastiklerle daha iyi çalışır. Örneğin, TIG alüminyum ve bakır alaşımlarıyla parlar, lazer kaynağı ise çeşitli metalleri ve kompozitleri işler.

- Proje ölçeği ve hızı: Büyük, kalın parçalar üzerinde çalışıyorsanız, MIG kaynağı genellikle hızlı, güçlü kaynaklar için tercihinizdir. İnce, hassas parçalar için lazer veya TIG kaynağı daha iyidir, ancak TIG daha fazla zaman alır.

- Bütçe ve beceri durumu: Lazer kaynağının daha yüksek bir başlangıç maliyeti vardır, ancak işletme giderleri düşüktür. MIG daha bütçe dostudur ancak daha az hassastır. TIG daha fazla masraf anlamına gelir ve yetenekli operatörler gerektirir.

Karar Matrisi

Karar vermenize yardımcı olacak hızlı bir karşılaştırma:

| Kaynak Yöntemi | Hassasiyet | Hız | Maliyet | Malzeme Uyumluluğu | Beceri Seviyesi |

|---|---|---|---|---|---|

| Lazer | En Yüksek | En hızlı | Yüksek başlangıç, düşük işletme maliyetleri | Metaller, plastikler, kompozitler | Düşük-orta |

| MIG | Orta | Hızlı | Orta başlangıç, daha yüksek işletme maliyetleri | Çelik, alüminyum, paslanmaz çelik | Kolay |

| TIG | Yüksek | Yavaş | Orta-yüksek | Alüminyum, magnezyum, bakır alaşımları | Yüksek |

HYCNC’nin Rolü

HYCNC olarak, bu nüansları anlıyor ve çözümleri projenizin benzersiz ihtiyaçlarına uyacak şekilde uyarlıyoruz. Gelişmiş CNC teknolojimizi kullanarak, maksimum verimlilik ve kalite için en iyi kaynak yöntemini malzemeniz, ölçeğiniz ve bütçenizle eşleştiriyoruz.

Doğru kaynak işlemini seçmek karmaşık olmak zorunda değil; uzmanlığımız ilk seferde doğru yapmanıza yardımcı olur.

Kaynak İhtiyaçlarınız İçin Neden HYCNC'yi Seçmelisiniz?

HYCNC'de lazer, MIG ve TIG kaynağı konusunda derin bir uzmanlık sunuyoruz, böylece projeniz için doğru yöntemi elde edersiniz. Gelişmiş CNC teknolojimiz, hassasiyet ve verimlilik sağlayarak her seferinde tutarlı, yüksek kaliteli sonuçlar sunar.

Herkese uyan tek bir çözüm sunmuyoruz. Bunun yerine, özel malzemelerinize, bütçenize ve proje zaman çizelgenize uygun, özel kaynak çözümleri sunuyoruz. Sıkı, temiz kaynaklara veya hızlı, güçlü birleştirmelere ihtiyacınız olsun, sizi teminat altına aldık.

Kaynak projenizi doğru bir şekilde yapmaya hazır mısınız? Bir danışma için HYCNC ile iletişime geçin ve ihtiyaçlarınız için mükemmel uyumu bulalım.