Basitleri Anlamak Döküm Nedir

Döküm, erimiş metalin yüksek basınç altında bir kalıba zorlandığı bir metal döküm işlemidir. Bu teknik, mükemmel yüzey kalitesi ve sıkı toleranslarla hassas, karmaşık parçaların oluşturulmasına olanak tanır. Başlangıçta 19. yüzyılda baskı makineleri yapmak için geliştirilen döküm, otomotiv, havacılık ve elektronik endüstrilerinde kullanılan hayati bir üretim yöntemine dönüşmüştür.

Döküm neden önemlidir? Malzeme israfını en aza indirirken dayanıklı, hafif bileşenlerin yüksek hacimli üretimini destekler. Hız, hassasiyet ve verimliliğin bu kombinasyonu, dökümü modern üretim ihtiyaçları için vazgeçilmez bir seçim haline getirir.

HYCNC'de, CNC işleme uzmanlığımızı gelişmiş döküm yetenekleriyle birleştiriyoruz. Bu entegrasyon, projeleriniz için hem güvenilirlik hem de ölçeklenebilirlik sağlayarak, spesifikasyonlarınıza göre uyarlanmış yüksek kaliteli, hassas metal parçalar sunmamıza yardımcı olur. Döküm hizmetlerimiz hakkında daha fazla bilgi edinin burada.

Döküm Nasıl Çalışır Süreç Açıklandı

Döküm basit ama hassas bir işlemdir. İşte nasıl çalıştığına dair hızlı bir adım adım özet:

-

Kalıp Hazırlama ve Sıkıştırma

İlk olarak, yeniden kullanılabilir bir çelik kalıp (kalıp olarak adlandırılır) temizlenir ve yüksek basınca dayanacak şekilde sıkıca kapatılır.

-

Demir Dışı Metallerin Eritilmesi

Alüminyum, çinko ve magnezyum gibi metaller bir fırında eritilir. Bu demir dışı metaller, hafif ve korozyona dayanıklı oldukları için popülerdir.

-

Yüksek Basınçlı Enjeksiyon

Erimiş metal daha sonra bir döküm makinesi kullanılarak yüksek basınçta kalıba zorlanır. Bu basınç, kalıbın her bölümünü hızla doldurarak ince detayları ve karmaşık şekilleri yakalar.

-

Soğutma ve Katılaşma

Kalıbın içindeyken, metal soğur ve parçanın şekline katılaşır.

-

Parça Çıkarma

Katılaştıktan sonra, kalıp açılır ve ejektör pimleri bitmiş parçayı dışarı iter. Kalıp daha sonra bir sonraki döngü için tekrar kapanır.

Bu işlemdeki temel bileşenler arasında fırın (metali eritmek için), döküm makinesi (metali basınç altında enjekte eden) ve yeniden kullanılabilir kalıpların kendisi bulunur. Bu kalıplar hızlı, doğru ve tekrarlanabilir üretim çalışmalarına olanak tanır.

Görsel Yardım Önerisi

Basit bir diyagram eklemek, her adımı görsel olarak görmenize yardımcı olabilir - erime ve enjeksiyondan soğutma ve çıkarmaya kadar - bu da süreci anlamayı kolaylaştırır.

Döküm Çeşitleri

İki ana tip basınçlı döküm vardır ve her biri farklı metaller ve ihtiyaçlar için uygundur.

Sıcak Kamaralı Basınçlı Döküm

- Çinko ve magnezyum gibi düşük erime noktalı metaller için en iyisi

- Fırın doğrudan makineye yerleştirilmiştir, bu da daha hızlı çevrim süreleri ve verimli üretim anlamına gelir.

- Hızlı geri dönüş gerektiren daha küçük parçalar için yaygın olarak kullanılır

Soğuk Kamaralı Basınçlı Döküm

- Alüminyum ve bakır gibi daha yüksek erime noktalı metaller için tasarlanmıştır

- Metal harici bir fırında eritilir ve daha sonra kalıba enjekte edilir, bu da onu korozyona dayanıklı ve dayanıklı parçalar için ideal hale getirir.

- Daha yüksek sıcaklıklar gerektiren alaşımlarla çalışırken sıklıkla tercih edilir

Bunların yanı sıra, vakum basınçlı döküm ve sıkma dökümü gibi başka varyantlar da vardır. Bu gelişmiş yöntemler, özellikle kritik uygulamalar için mukavemeti artırmaya ve kusurları azaltmaya yardımcı olur.

HYCNC'de hem sıcak kamaralı hem de soğuk kamaralı basınçlı döküm işlemlerini gerçekleştirecek donanıma sahibiz. Bu esneklik, malzeme ihtiyaçlarınıza ve proje gereksinimlerinize bağlı olarak en iyi döküm yöntemini önermemizi sağlar.

Basınçlı Dökümde Kullanılan Malzemeler

Basınçlı dökümde ağırlıklı olarak hafif, dayanıklı parçalar için mükemmel olan demir dışı metaller kullanılır. En yaygın seçenekler şunlardır:

- Alüminyum: Hafif, korozyona dayanıklı ve otomotiv parçaları için harika.

- Çinko: Yüksek hassasiyet sunar ve karmaşık tasarımlar için idealdir.

- Magnezyum: Ağırlık tasarrufu önemli olduğunda kullanılan en hafif seçenek.

Zamak 5 (bir tür çinko alaşımı), AZ91D (popüler bir magnezyum alaşımı) ve çeşitli alüminyum alaşımları gibi alaşımlar, otomotiv ve elektronik gibi endüstrilerde popülerdir.

Malzeme seçerken şunları dengelemek istersiniz:

- Dayanıklılık

- Ağırlık

- Maliyet etkinliği

HYCNC'de, güçlü, uygun fiyatlı ve tam ihtiyaçlarınıza uygun bir parça elde etmenizi sağlayarak, projeniz için en iyi malzemeyi bu faktörlere göre önerme konusunda uzmanız.

Endüstrilerde Basınçlı Döküm Uygulamaları

Basınçlı döküm, hassasiyeti ve gücü sayesinde birçok endüstrideki önemli parçalara güç vererek her yerdedir.

- Otomotiv: Motor blokları ve şanzıman muhafazalarından elektrikli araçlar için batarya kasalarına kadar, basınçlı döküm zorlu koşullara dayanabilen hafif, dayanıklı bileşenler oluşturmaya yardımcı olur.

- Havacılık: Uçak motorları ve iniş takımları için hafif parçalar sunarak güvenlik veya performanstan ödün vermeden ağırlığı azaltır.

- Elektronik: Basınçlı döküm, hassasiyetin ve ince detayların önemli olduğu akıllı telefonlar, kameralar ve konektörler için muhafazalar yapmak için mükemmeldir.

- Tıbbi: Bu işlem, kalp pilleri ve cerrahi aletler gibi tıbbi cihazlar için güvenilirliğin kritik olduğu yüksek doğrulukta bileşenler üretir.

HYCNC olarak, bu talepleri iyi anlıyoruz. CNC işleme konusundaki uzmanlığımız ile basınçlı dökümü birleştirerek, otomotiv, havacılık, elektronik ve medikal sektörler için özel olarak tasarlanmış kaliteli parçalar sunuyoruz. Şuraya göz atın: döküm hizmetlerimiz endüstri ihtiyaçlarınızı nasıl desteklediğimizi görmek için.

Basınçlı Dökümün Avantajları

Basınçlı döküm, birçok endüstri için tercih edilen bir seçenek olmasını sağlayan çeşitli büyük avantajlar sunar:

- Yüksek hassasiyet ve sıkı toleranslar: Basınçlı döküm, genellikle IT10 ile IT15 arasında sıkı toleranslar sağlayabilir, bu nedenle parçalar minimum ayarlamayla mükemmel bir şekilde birbirine uyar.

- Mükemmel yüzey kalitesi: Parçalar pürüzsüz ve temiz çıkar, bu da zımparalama veya işleme gibi son işlem çalışmalarını azaltır.

- Yüksek hacimli üretim için uygun maliyetli: Kalıp yapıldıktan sonra, basınçlı döküm, çok az malzeme israfıyla hızlı, tekrarlanabilir üretime olanak tanır ve genel maliyetleri düşürür.

- Dayanıklılık ve güç: Basınçlı döküm parçalar güçlü, güvenilir ve aşınmaya ve yıpranmaya dayanması gereken ürünler için harikadır.

- Sürdürülebilirlik: Bu işlemde geri dönüştürülebilir metaller kullanılır ve atıkları azaltmak için tasarlanmıştır, bu da çevre dostu üretim uygulamalarını destekler.

Bu avantajlar, alüminyum basınçlı döküm, çinko basınçlı döküm ve magnezyum basınçlı dökümün otomotiv, havacılık ve elektronik üretiminde neden popüler olduğunu açıklamaktadır. HYCNC'de, yüksek standartları ve sıkı teslim tarihlerini karşılayan kaliteli parçalar sunmak için basınçlı dökümü hassas CNC işleme ile birleştiriyoruz.

Basınçlı döküm ve metal döküm yeteneklerimiz hakkında daha fazla bilgi için şuraya göz atın: döküm hizmetlerimiz sayfa.

Basınçlı Dökümün Zorlukları ve Sınırları

Basınçlı döküm, bilmeniz gereken birkaç zorlukla birlikte gelir. İlk olarak, kalıplar için ilk takım maliyeti oldukça yüksek. Bu hassas kalıpları oluşturmak zaman ve para gerektirir, bu da küçük üretim çalışmaları için bir engel olabilir.

Ayrıca, basınçlı döküm esas olarak demir dışı metallerle alüminyum, çinko ve magnezyum gibi çalışır. Daha yüksek erime noktaları ve farklı özellikleri nedeniyle çelik veya diğer demirli metaller için uygun değildir.

Diğer bir yaygın sorun ise gözeneklilik gibi kusurlar—parçaları zayıflatabilen küçük hava cepleri. Bu kusurlar gibi tekniklerle en aza indirilebilir vakum basınçlı döküm ve katı kalite kontrolünü önlemler.

HYCNC'de, bu zorlukların üstesinden geliyoruz. Alanındaki uzmanlığımız kalıp tasarımı ve titiz kalite kontrolleri, kusurları azaltmaya ve parça tutarlılığını artırmaya yardımcı olur. Parçalarınızın sıkı toleransları karşılamasını sağlarken maliyetleri yönetilebilir tutmaya odaklanıyoruz; böylece her zaman güvenilir, yüksek kaliteli basınçlı döküm bileşenleri elde edersiniz.

Basınçlı Döküm ve Diğer Döküm Yöntemleri

Basınçlı dökümü diğer döküm yöntemleriyle karşılaştırırken, akılda tutulması gereken birkaç şey vardır:

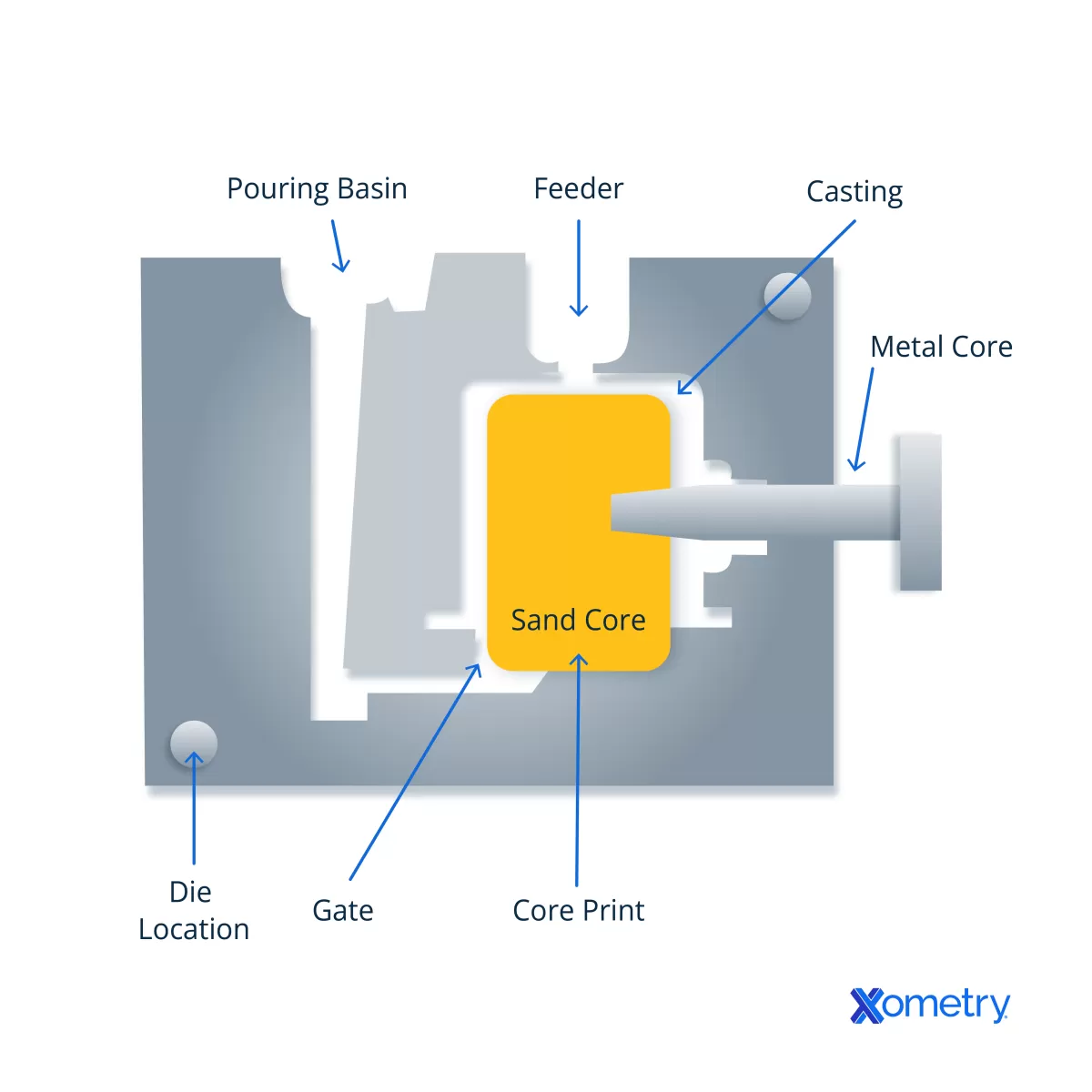

- Kum Döküm esnekliği ve düşük başlangıç maliyetleri nedeniyle düşük hacimli üretim ve daha büyük parçalar için daha iyidir. Ancak, basınçlı dökümün hassasiyetine ve yüzey kalitesine sahip değildir.

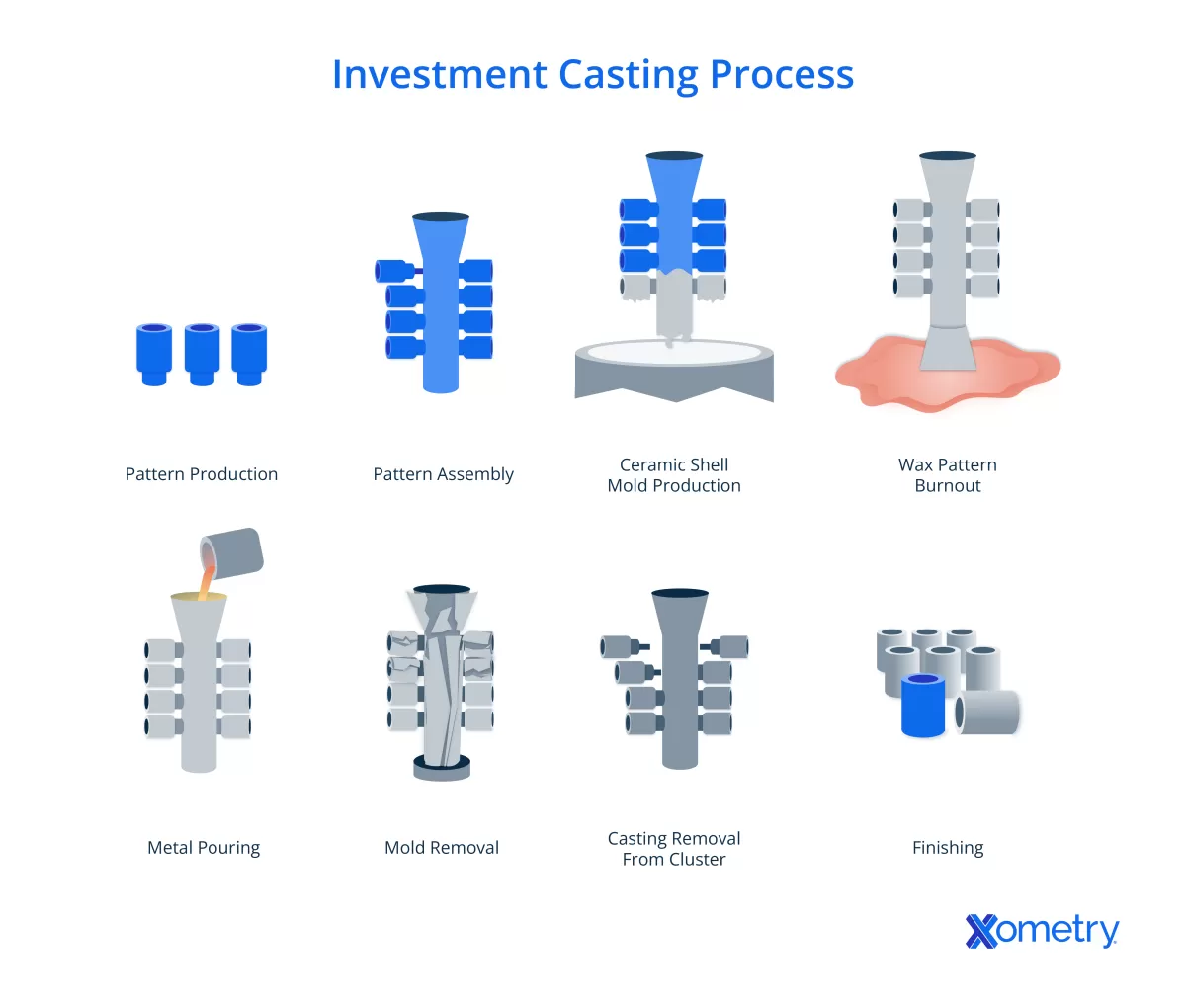

- Hassas Döküm çok yüksek hassasiyet ve mükemmel detay sunar, ancak daha yavaş ve daha pahalıdır, bu da onu büyük ölçekli çalışmalar için daha az ideal hale getirir.

Basınçlı döküm, aşağıdakiler nedeniyle öne çıkıyor hızı, sıkı toleransları ve karmaşık parçaları ölçekte tutarlı bir şekilde üretme yeteneği. Diğer yöntemlere göre daha hızlı ve daha az işlem sonrası ile yüksek kaliteli parçalar sunar, bu da hassasiyet ve hacim talep eden endüstriler için mükemmeldir.

HYCNC'de, basınçlı dökümü gelişmiş CNC işleme ile birleştirerek bir avantaj sağlıyoruz. Bu entegrasyon, parçaların sadece kalıptan mükemmel yüzey kalitesine ve doğruluğuna sahip olmakla kalmayıp, aynı zamanda CNC işlemleriyle de ince ayar yapılabileceği anlamına gelir. Zamanında teslim edilen karmaşık, yüksek hassasiyetli bileşenlere ihtiyaç duyan müşteriler için kazanan bir kombinasyon.

Nasıl olduğunu öğrenin döküm hizmetlerimiz CNC işleme yeteneklerimizi tamamlayarak uçtan uca üretim çözümleri sunuyoruz.

Basınçlı Dökümde Trendler ve Yenilikler

Basınçlı döküm, özellikle hafif ve hassas parçalara olan talebin artmasıyla sürekli gelişiyor. Büyük bir trend, Tesla'nın Cybertruck'ı gibi elektrikli araçlarda popüler olan alüminyum gibi daha hafif malzemeler kullanmaktır. Alüminyum, ağırlığı azaltmaya ve verimliliği artırmaya yardımcı olur, bu da EV performansı için çok önemlidir.

Otomasyon ve akıllı teknoloji de oyunu değiştiriyor. Yapay zeka ve robotik, basınçlı döküm sürecinde doğruluğu ve hızı artırır, hataları azaltır ve genel kaliteyi yükseltir. Bu gelişmeler, sıkı toleransları karşılamayı ve tutarlı parçalar sunmayı kolaylaştırır.

Sürdürülebilirlik de öncelikli hale geliyor. Metalleri geri dönüştürmek ve enerji tasarruflu süreçler benimsemek, atıkları azaltmaya ve çevresel etkiyi düşürmeye yardımcı olur. Bu değişim, Türkiye pazarında daha çevreci üretim için yapılan baskıyla uyumludur.

HYCNC'de, bu yenilikleri kalıp döküm hizmetlerimize entegre ederek önde kalıyoruz. Gelişmiş teknolojileri kullanmamız, günümüz standartlarını karşılamak için verimlilik ve sürdürülebilirliğe odaklanarak hassas, dayanıklı parçalar sağlar.

Kalıp Döküm Hizmeti Sağlayıcısı Nasıl Seçilir

Doğru kalıp döküm hizmeti sağlayıcısını seçmek, kaliteli parçaları zamanında ve bütçe dahilinde almanın anahtarıdır. İşte dikkate alınması gereken bazı önemli faktörler:

- Deneyim ve Uzmanlık: Özellikle alüminyum, çinko ve magnezyum gibi malzemelerle kalıp dökümde kanıtlanmış bir geçmişe sahip bir sağlayıcı arayın. Deneyim, daha az sürpriz ve daha iyi sonuçlar demektir.

- Malzeme Bilgisi: Sağlayıcı, farklı alaşımları anlamalı ve projenizin mukavemet, ağırlık ve maliyet ihtiyaçlarına göre en iyi malzemeyi seçmenize yardımcı olmalıdır.

- Kalite Kontrol: Hassasiyet önemlidir. Gözeneklilik gibi kusurları erken yakalamak ve sıkı toleransları karşılayan parçalar sunmak için güçlü kalite kontrol süreçlerine sahip olduklarından emin olun.

- Ölçeklenebilirlik: İster küçük bir partiye ister yüksek hacimli üretime ihtiyacınız olsun, sağlayıcınız kaliteden ödün vermeden sorunsuz bir şekilde ölçeklenebilmelidir.

- Üretilebilirlik için Tasarım (ÜFT): DFM desteği sunan bir hizmet, üretime başlamadan önce tasarımınızı kalıp döküm için optimize ederek zamandan ve paradan tasarruf etmenizi sağlayabilir.

HYCNC'de, size her iki dünyanın da en iyisini sunmak için kapsamlı CNC işleme ve kalıp döküm hizmetlerini birleştiriyoruz. Projenizi yolunda tutmak için hızlı fiyat teklifleri, uzman malzeme tavsiyesi ve güvenilir kalite güvencesi sunuyoruz. Kalıp döküm yeteneklerimiz hakkında daha fazla bilgi için şuraya göz atın: döküm hizmetlerimiz ve ilgili metal döküm teknikleri.