Kılavuz Çekme Sürecini Anlamak

Kılavuz çekmenin gerçekte ne anlama geldiğini ve parça montajında neden önemli olduğunu mu merak ediyorsunuz? Kılavuz çekme, vidaların veya cıvataların parçaları güvenli bir şekilde birbirine tutturabilmesi için önceden delinmiş bir deliğe iç dişler açma işlemidir. Bileşenler arasında güçlü, güvenilir bağlantılar sağlayan, üretimde çok önemli bir adımdır.

İki ana kılavuz çekme türü vardır: bir operatörün el aletleri kullandığı manuel kılavuz çekme ve bilgisayar kontrollü makineler kullanan CNC makinesi kılavuz çekme. CNC kılavuz çekme daha hızlı, daha hassas ve yüksek hacimli üretim veya karmaşık parçalar için idealdir.

Kılavuz çekme, otomotiv, havacılık ve elektronik gibi birçok endüstride kullanılır. Güçlü, dişli bağlantılara ihtiyaç duyduğunuz her yerde, motor parçalarından ve uçak gövdelerinden devre kartlarına kadar kılavuz çekme önemli bir rol oynar.

İyi tasarlanmış kılavuz çekilmiş parçalar çeşitli avantajlar sunar: sağlam bağlantılar oluşturarak mekanik bütünlüğü artırır, parçaların daha uzun süre dayanması için dayanıklılığı artırır ve montaj seçeneklerinde esneklik sağlar. Kılavuz çekmeyi doğru yapmak, daha iyi performans ve daha az sorun anlamına gelir.

Kılavuz Çekme İçin Temel Tasarım Hususları

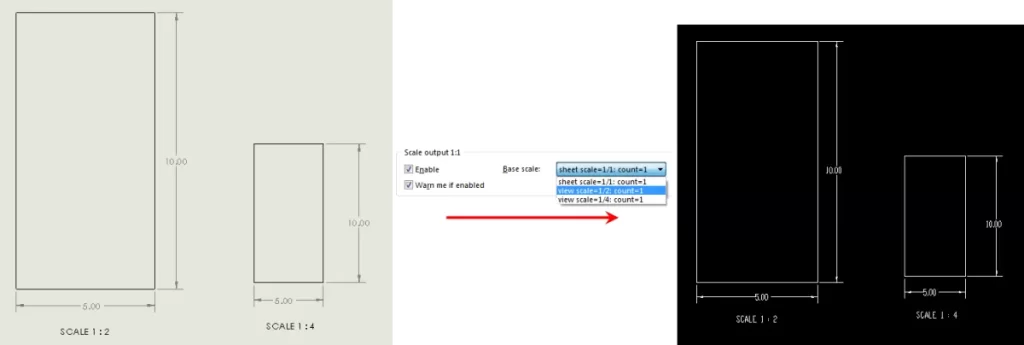

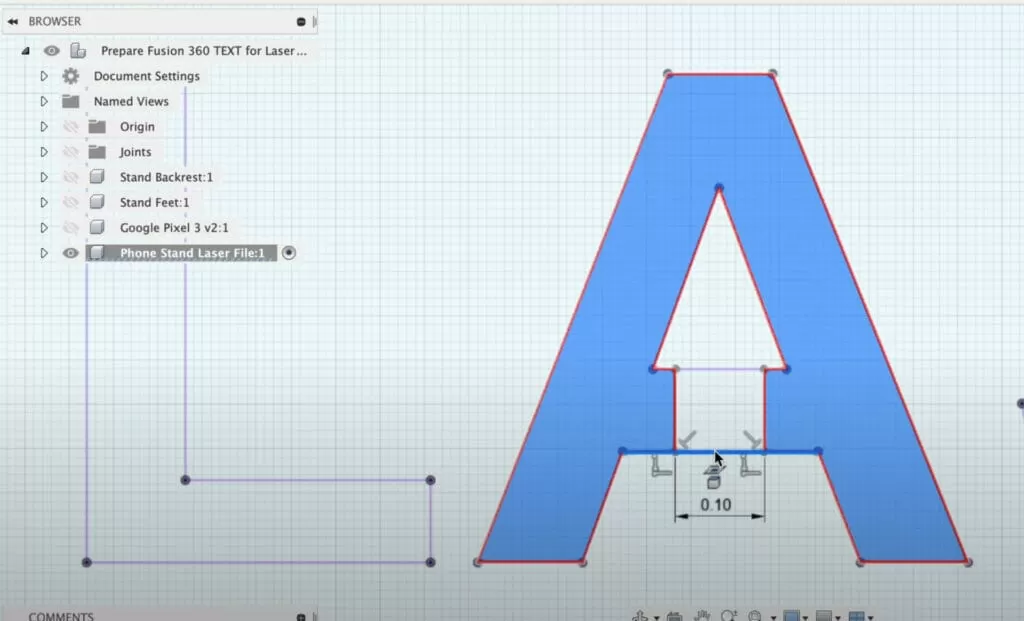

Kılavuz çekme için parça tasarlarken, delik boyutunu ve özelliklerini doğru belirlemek kritik öneme sahiptir. Delik çapı, diş tutuşunu ve genel mukavemeti doğrudan etkiler. Doğru delik boyutunu seçmek için hem İngiliz hem de metrik diş boyutlandırma çizelgelerini kullanın. Çoğu proje için, 50% ila 75% diş tutuşunu hedeflemek, mukavemeti ve diş açma kolaylığını dengeler. CNC lazer kesim toleranslarının delik boyutlarını biraz değiştirebileceğini unutmayın, bu nedenle buna göre plan yapın.

Diş tutuşu, güçlü bir bağlantının kalbidir. Tipik olarak, 50% ila 75% tutuş, çoğu malzeme için en iyi sonucu verir. Çok az tutuş bağlantıyı zayıflatırken, çok fazla tutuş kılavuz çekmeyi zorlaştırabilir ve takım kırılması riskini oluşturabilir. Bu dengeyi bulmak, parçalarınızı güvenilir ve takımlarınızı daha uzun ömürlü tutar.

Malzeme seçimi de büyük bir rol oynar. Alüminyum daha yumuşaktır ve kolayca sıyrılabilir, bu nedenle dikkatli kullanın. Çeliğin sertliği, daha sıkı toleranslara ve daha güçlü dişlere olanak tanır. Plastikler için, dayanıklılığı artırmak için ısı ile yerleştirilen ek parçalar kullanmayı düşünün, çünkü yalnızca plastiklerdeki dişler çabuk aşınabilir. Genel bir kural olarak, metallerin uygun dişleri tutması için malzeme kalınlığı en az 1/8” olmalıdır.

Doğru kılavuz tipini seçmek bir diğer önemli adımdır:

- Kılavuz kılavuzları: Dişleri sorunsuz bir şekilde başlatmak için harika.

- Tapa kılavuzları: Kolay diş açma ile delikler için idealdir.

- Dip kılavuzları: Kör delikler için en iyisi, dibe yakın yerlere ulaşır.

- Spiral oluklu ve spiral uçlu kılavuzlar: Talaş akışına ve delik tipine bağlı olarak kullanılır.

- Boru kılavuzları: Basınca dayanıklı bağlantılar için tasarlanmıştır, Türkiye'deki tesisat parçalarında yaygındır.

Bu temelleri anlamak, CNC kılavuz çekme için mukavemet ve hassasiyetle hazır parçalar tasarlamanıza yardımcı olacaktır.

Kılavuz Çekme için Parça Tasarımında En İyi Uygulamalar

Kılavuz çekme için parça tasarlarken, temelleri doğru yapmak diş kalitesi ve dayanıklılıkta büyük fark yaratır. İşte benim önerilerim:

-

Delikleri düzgün şekilde hizalı ve dik tutun

Yanlış hizalanmış kılavuzlu delikler diş hasarına neden olur ve bağlantıyı zayıflatır. Pürüzsüz kılavuz çekme için deliklerinizin yüzeye dik olduğundan emin olun.

-

Kılavuz çekme sırasında kesme sıvısı kullanın

Kesme sıvısı uygulamak sürtünmeyi ve takım aşınmasını azaltır. Bu, kılavuzunuzun daha uzun süre dayanmasına yardımcı olur ve daha temiz dişler oluşturur.

-

Üretilebilirlik için tasarım yapın

Kılavuzlu deliklerin yakınında çok ince duvarlardan veya karmaşık şekillerden kaçının. Bunlar, CNC kılavuz çekme sırasında eğrilmeye veya kılavuz kırılmasına neden olabilir.

-

Gerekli yerlerde boşluk delikleri ve havşa açma ekleyin

Boşluk delikleri, uygun bağlantı elemanı uyumuna yardımcı olur ve havşa açma, vidaların aynı hizada veya gömme oturmasını sağlar. Bu küçük değişiklikler, montaj kolaylığını ve genel mukavemeti artırır.

-

Prototip ile test edin

Tasarımınızı her zaman prototiplerle doğrulayın. Test, tam üretimden önce diş açma, hizalama veya malzeme davranışı ile ilgili sorunları yakalamaya yardımcı olur.

Bu basit adımları izlemek, parçalarınızın güvenilir bir şekilde diş açmasını ve gerçek dünyada iyi dayanmasını sağlamaya yardımcı olacaktır. CNC diş açma hizmetleriyle çalışan veya dişli bağlantılar için tasarlanmış parçalar tasarlayan herkes için akıllıca bir harekettir.

Diş Açma için Parça Tasarımında Kaçınılması Gereken Yaygın Hatalar

Diş açma için parça tasarlarken, bu yaygın hatalardan kaçınmak size zaman kazandıracak ve maliyetli hataları önleyecektir:

-

Yanlış delik boyutlandırması

Yanlış delik çapı kullanmak, zayıf dişlere neden olabilir veya işleme sırasında kılavuzları bile kırabilir. Doğru yapmak için hem İngiliz hem de metrik dişler için delik boyutlandırma çizelgelerini her zaman kontrol edin.

-

Malzeme özelliklerini göz ardı etmek

Farklı malzemeler diş açıldığında farklı davranır. Alüminyum gibi yumuşak metaller kolayca sıyrılabilirken, plastiklerin ısı ayarlı ek parçalara ihtiyacı olabilir. Bunu dikkate almamak, dişlerinizi zayıflatabilir veya parçaya zarar verebilir.

-

Diş hatvesi ve kavrama göz ardı etmek

Diş hatvesi ve diş kavrama miktarı, bağlantı gücünü doğrudan etkiler. Bu adımı atlamak, zayıf mekanik bütünlük veya aşırı takım aşınması riskini taşır.

-

CNC işleme toleranslarını hesaba katmamak

CNC makinelerinin delik doğruluğunu etkileyebilecek belirli toleransları vardır. Bunu planlamamak, yanlış hizalanmış dişlere veya uyum sorunlarına neden olabilir.

-

Diş açma sonrası denetimi ihmal etmek

Diş açtıktan sonra denetimi atlamak, diş kusurlarının fark edilmeden kalmasına izin verebilir. Diş kalitesini kontrol etmek, dayanıklılığı ve güvenilir montajı sağlar.

Bu noktaları aklınızda tutarak, CNC diş açma hizmetleriyle sorunsuz çalışan ve sahada iyi dayanan parçalar tasarlayabilirsiniz.

HYCNC, Diş Açma Projelerinizi Nasıl Geliştirir?

HYCNC'de, dişli parçalarınız için hassasiyet ve güvenilirlik sağlayan CNC diş açma hizmetlerinde uzmanız. Gelişmiş CNC işlememiz, her seferinde tutarlı, yüksek kaliteli dişler sağlayarak yeniden işlemeyi azaltır ve ürününüzün mekanik bütünlüğünü artırır.

Hızın önemli olduğunu biliyoruz, bu nedenle projelerinizi yolunda tutmak için anında fiyat teklifi ve hızlı geri dönüş sunuyoruz. İster standart dişli deliklere, ister özel diş kavrama tasarımlarına ihtiyacınız olsun, ekibimiz alüminyum ve çelikten ısı ayarlı ek parçalı plastiklere kadar çok çeşitli malzemeleri destekler.

Benzersiz bir parça veya özel bir malzeme mi arıyorsunuz? HYCNC, kılavuz çekme ve CNC işleme için optimize edilmiş parçalar tasarlamanıza yardımcı olmak için uzman danışmanlık sağlar. İhtiyaçlarınıza göre uyarlanmış hassasiyet ve verimlilikle kılavuz çekme projelerinizi nasıl bir sonraki seviyeye taşıyabileceğimizi görmek için bugün bize ulaşın.