Savaşıyor musun kaynak hataları projelerinizin kalitesini tehdit eden nedir? Kaynak kusurlarını belirlemek ve önlemek kaynak kusurları üretim sürecinizi dönüştürebilir, daha güçlü, daha güvenli ve daha güvenilir bileşenler sağlayabilir.

Uzmanlar olarak CNC işleme ve hassas kaynak, HYCNC olarak otomotiv, havacılık ve inşaat gibi sektörlerde kusursuz kaynakların başarı için kritik olduğunu biliyoruz. Gerçek dünya deneyimimizden yola çıkarak, bu kılavuzu kaynak kusuru türlerini, nedenlerini ve kanıtlanmış çözümleri basitleştirmek için hazırladık.

Bu yazıda, en yaygın kaynak kusurları, bunlardan kaçınmak için pratik ipuçlarını ve HYCNC'nin en üst düzey kaynak kalitesini nasıl sağladığını keşfedeceksiniz projeleriniz için.

Kaynak oyununuzu yükseltmeye hazır mısınız? Hadi başlayalım!

Kaynak Hataları Nelerdir

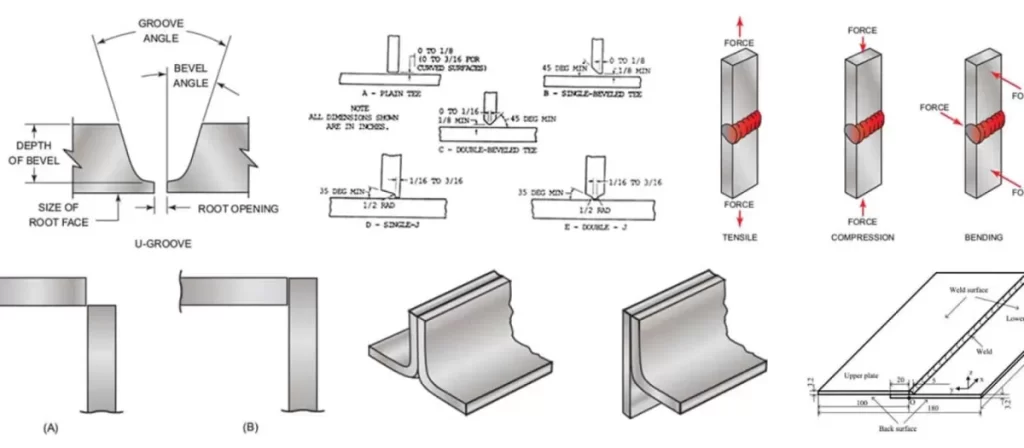

Kaynak kusurları, kaynak işleminde meydana gelen, kaynağın kalitesini ve bütünlüğünü etkileyen kusurlar veya düzensizliklerdir. Bu kusurlar, kusurlar veya süreksizlikler olarak sınıflandırılabilir. Kusur, ideal kaynak şekli veya yüzeyinden herhangi bir küçük sapmayı ifade ederken, süreksizlik, kaynak metalinde veya bağlantısında bir kırılma veya kesintidir ve bu da genel yapıyı zayıflatabilir.

Kaynak kusurlarını anlamak çok önemlidir çünkü bunlar güvenliği, dayanıklılığı ve proje maliyetlerini doğrudan etkiler. Kusurlu kaynaklar, ciddi güvenlik tehlikeleri oluşturan yapısal arızalara yol açabilir. Ayrıca kaynaklı bileşenin ömrünü kısaltır ve onarım veya değiştirme masraflarını artırır.

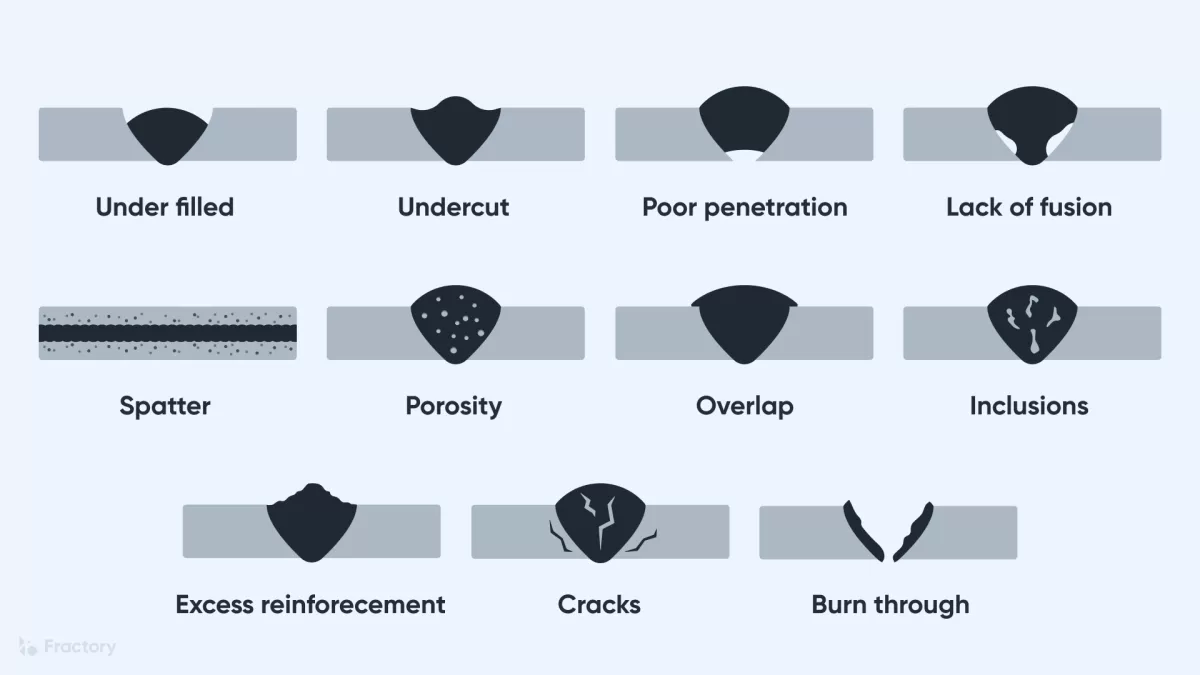

Kaynak kusurları genellikle iki ana kategoriye ayrılır: dış ve iç. Dış kusurlar, kaynak yüzeyinde çatlaklar veya oyuklar gibi görülebilir. İç kusurlar ise, kaynak içinde veya ana metalde, cüruf kalıntıları veya eksik füzyon gibi meydana gelir ve bunların tespiti daha zordur ancak aynı derecede kritiktir.

Kaynak kalitesini ve güvenilirliğini korumak için, ISO 6520 ve Amerikan Kaynak Derneği (AWS) yönergeleri gibi endüstri standartları, kaynak kusurları için sınıflandırmalar ve kabul kriterleri sağlar. Bu standartlar, kaynakçıları ve denetçileri kusur türlerini belirleme ve kaynakların güvenlik ve performans gereksinimlerini karşılamasını sağlama konusunda yönlendirir.

Yaygın Kaynak Hataları Türleri

Kaynak kusurları genellikle iki ana kategoriye ayrılır: dış ve iç kusurlar. Bunları bilmek, sorunları erken yakalamanıza ve maliyetli onarımlardan kaçınmanıza yardımcı olabilir.

Dış Kaynak Kusurları

- Çatlaklar: Bunlar ciddidir ve sıcak çatlaklar (çok hızlı soğumadan), soğuk çatlaklar (soğuduktan sonra oluşan), krater çatlakları (kaynak duraklarında), ayak çatlakları (kaynağın ana metal kenarıyla buluştuğu yer) veya kök çatlakları (bağlantının derinliklerinde) olarak görünebilir.

- Oyuk: Çok fazla ısıdan kaynaklanan kaynak ayağındaki bir oluk veya çentik, bağlantıyı zayıflatır.

- Gözeneklilik: Kaynak metali içinde sıkışmış, mukavemeti azaltan minik gaz cepleri.

- Sıçrama: Kaynak etrafına sıçrayan, pürüzlü yüzeylere ve ekstra temizliğe yol açan küçük metal damlacıkları.

- Örtüşme: Erimiş metalin, düzgün bir şekilde kaynaşmadan ana metalin üzerine akması ve zayıf noktalara neden olması durumu.

İç Kaynak Kusurları

- Tam Olmayan Nüfuziyet: Kaynak metali, bağlantının köküne tam olarak ulaşmaz ve bu da zayıf bir bağlantıya neden olur.

- Eksik Kaynaşma: Kaynak metali, ana metal veya önceki kaynak geçişleriyle tam olarak bağlanamaz.

- Cüruf Kalıntıları: Flü kalıntıları gibi metalik olmayan malzemeler kaynak içinde sıkışır ve kırılganlığa neden olur.

- Kılcal Damarlar: Kaynakta küçük elektrot teli parçacıkları gömülü kalır ve bütünlüğü tehlikeye atar.

Diğer Kaynak Hataları

- Ark Üflemesi: Kaynak arkını kararsız hale getiren ve düzensiz kaynak boncuklarına neden olan manyetik girişim.

- Yanma-Delme: Aşırı ısı temel metalde delikler oluşturduğunda, yapıyı zayıflatır.

Bu yaygın kusurları anlamak, sorunları verimli bir şekilde incelemenize ve ele almanıza yardımcı olur ve daha güçlü, daha güvenli kaynaklara yol açar.

Kaynak Hatalarının Nedenleri

Kaynak kusurları birçok nedenden dolayı meydana gelebilir, ancak çoğunlukla birkaç ana kategoriye ayrılır:

İnsan Faktörleri

- Kötü kaynak tekniği veya uygun eğitim eksikliği genellikle hatalara yol açar.

- Yanlış elektrot açısı veya tutarsız ilerleme hızı kaynak kalitesini bozabilir.

Ekipman Sorunları

- Yanlış ayarlarla ayarlanmış makineler (çok yüksek akım veya çok düşük kaynak kuvveti gibi) kusurlara neden olabilir.

- Kullanarak Arızalı elektrotlar veya kötü kaynak teli de kaynakta sorunlara yol açar.

Malzeme ve Çevresel Faktörler

- Eğer ana metal veya dolgu malzemesi kirli veya kontamine ise, bu kir kaynakta son bulur.

- Yeterli değil koruyucu gaz veya rüzgar ve nemden kaynaklanan girişimler gözenekliliğe ve zayıf noktalara neden olabilir.

Proses Özel Sorunları

- GMAW, SMAW gibi Farklı kaynak işlemleri ve FCAW her birinin kendine özgü özellikleri vardır ve yanlış kullanım benzersiz kusurlara neden olabilir.

- Atlamak veya kötü bir ön ısıtma veya uygunsuz kaynak sonrası ısıl işlem çatlaklara veya zayıf bağlantılara neden olabilir.

Bu nedenleri anlamak, kaynak kalitesini artırmamıza ve kusurları olmadan önce önlememize yardımcı olur.

Kaynak Hataları Nasıl Tespit Edilir

Kaynak hatalarını erken tespit etmek, kaynaklarınızın güvenli ve güçlü olduğundan emin olmanın anahtarıdır. Basit görsel kontrollerden ileri teknolojilere kadar kullanılan çeşitli yöntemler vardır.

Tahribatsız Test Yöntemleri

Bu testler, kaynakları malzemeye zarar vermeden inceler, böylece kaynak kullanılmadan önce sorunları yakalayabilirsiniz.

- Görsel Denetim: İlk adım—çıplak gözle veya büyüteçli aletlerle çatlaklar, gözeneklilik veya oyuklar gibi belirgin belirtileri aramak.

- Manyetik Parçacık Muayenesi (MPI): Özellikle ferromanyetik malzemelerde yüzey ve yüzeye yakın çatlakları bulmak için manyetik alanlar kullanır.

- Boyalı Nüfuz Etme Muayenesi (DPI): Çatlaklara sızarak ve UV ışığı altında göstererek yüzey kusurlarını ortaya çıkarmak için sıvı bir boya uygular.

- Ultrasonik Test (UT): Tam olmayan füzyon veya cüruf kalıntıları gibi iç kusurları tespit etmek için kaynak boyunca ses dalgaları gönderir.

- Radyografik Test (RT): Kaynağın iç yapısının görüntülerini oluşturmak için X-ışınları veya gama ışınları kullanır, çatlakları ve gözenekliliği tespit etmek için idealdir.

Yıkıcı Test Yöntemleri

Bazen kaynaklar, dayanımlarını kontrol etmek için kasıtlı olarak kırılır veya gerilir.

- Çekme Testi: Kaynağın ne kadar kuvvete dayanabileceğini ölçmek için kaynağı birbirinden ayırır.

- Eğme Testi: Kaynaklı parçanın çatlayıp çatlamadığını veya arızalanıp arızalanmadığını görmek için bükülür.

- Asit Dağlama Testi: Kaynak bölgesini dağlamak ve yüzeyde görünmeyen kusurları ortaya çıkarmak için kimyasallar kullanılır.

Gelişmiş Teknolojiler

Modern araçlar, denetimi daha hassas ve verimli hale getirir.

- Kameralarla Gerçek Zamanlı Kaynak İzleme: Xiris Kaynak Kameraları gibi sistemler, kaynağı yapılırken izler ve kusurları anında yakalar, böylece düzeltmeler anında yapılabilir.

- Ses ve Yapay Zeka Araçları: Yeni yazılımlar kaynak işlemini dinler ve tutarsızlıkları ve olası kusurları otomatik olarak tespit etmek için yapay zeka kullanır.

HYCNC'nin Kaynak Muayenesine Yaklaşımı

HYCNC olarak, en iyi kaynak kalitesini sağlamak için güvenilir test yöntemlerini en son teknolojiyle birleştiriyoruz. CNC işleme hizmetimiz, gelişmiş denetimi entegre ederek herhangi bir kusurun erken yakalanmasını sağlar. Bu taahhüt, ödün veremeyen endüstriler için daha güçlü, kusursuz kaynaklar sunmaya yardımcı olur.

Kaynak Kusurlarını Önleme En İyi Uygulamalar

Kaynak kusurlarını önleme, torç kıvılcımlarından çok önce başlar. Kaynaklarınızı nasıl güçlü, temiz ve güvenilir tutacağınız aşağıda açıklanmıştır.

Kaynak Öncesi Hazırlık

- Temiz Malzemeler: Kir, pas, yağ veya boya kaynağı bozabilir. Ana metalinizin ve dolgu malzemelerinizin lekesiz olduğundan emin olun.

- Doğru Montaj: Sıkı ve doğru eklem montajı, kusurlara neden olan boşlukları veya yanlış hizalamayı önler.

- Doğru Dolgu ve Koruyucu Gaz: İş için doğru dolgu metali ve koruyucu gazı seçmek, gözenekliliği ve zayıf noktaları önlemeye yardımcı olur.

Kaynak Parametrelerini Optimize Etme

- Akım ve Voltajı Ayarlayın: Çok fazla ısı yanmaya neden olur; çok azı eksik kaynaşmaya yol açar. Bunları ayarlamak mükemmel kaynak havuzunu sağlar.

- Hareket Hızı: Çok hızlı hareket ederseniz, eksik nüfuz elde edebilirsiniz; çok yavaş hareket ederseniz, aşırı ısı birikimi riskiyle karşılaşırsınız.

- Elektrot Hizalaması ve Boyutu: Doğru elektrot açısı ve boyutu, daha iyi kontrol sağlar ve oyuk veya örtüşme gibi sorunları azaltır.

Eğitim ve Sertifikasyon

- Nitelikli kaynakçılar büyük fark yaratır. Bu nedenle HYCNC, kaynak kalitesini içeriden ve dışarıdan anlayan sertifikalı profesyonellerle çalışmaya öncelik verir.

Kaynak Sonrası İşlemler

- Isıl İşlem: Gerilimi azaltmaya ve kaynak dayanıklılığını artırmaya yardımcı olur.

- Taşlama veya Yeniden Kaynaklama: Küçük yüzey kusurlarını giderir ve son kullanımdan önce zayıf noktaları güçlendirir.

Teknolojiden Yararlanma

- Otomatik kaynak sistemleri, manuel yöntemlerle elde edemeyeceğiniz tutarlılık ve hassasiyet sağlar.

- HYCNC'de, bu otomasyonu CNC hassasiyetiyle birleştirerek, her seferinde hatasız kaynaklar sağlıyoruz - sıkı toleranslar ve yüksek talep gören endüstriler için mükemmeldir.

Bu adımları ciddiye almak, kaynak hataları riskini azaltır, zamandan ve paradan tasarruf sağlarken güvenlik ve dayanıklılığı artırır.

Kaynak Kalitesini Sağlamada HYCNC'nin Rolü

HYCNC'de, her seferinde birinci sınıf kaynak kalitesi sunmak için tasarlanmış CNC işleme ve kaynak hizmetlerinde uzmanız. Gelişmiş CNC teknolojisini kullanarak, kaynak işlemi üzerinde hassas kontrol sağlayarak çatlaklar, gözeneklilik ve eksik füzyon gibi yaygın kaynak hatalarını önemli ölçüde azaltıyoruz. Otomatik sistemlerimiz, tutarlı ısı ve hareket hızlarını koruyarak insan hatasını en aza indirir ve genel kaynak bütünlüğünü iyileştirir.

Hatasız kaynakların olmazsa olmaz olduğu otomotiv ve havacılık endüstrilerindeki müşterilerle başarılı bir şekilde ortaklık kurduk. Hassas CNC kaynağımız, bu sektörlerin katı güvenlik ve dayanıklılık standartlarını karşılamasına yardımcı olarak yüksek riskli projeleri yönetme yeteneğimizi kanıtladı.

Güvenilir, doğru ve yüksek kaliteli kaynak çözümleri arıyorsanız, HYCNC ile ortaklık kurun. En son teknolojiye ve uzman işçiliğine odaklanmamız, maliyetli hatalardan kaçınmanıza ve ürününüzün performansını artırmanıza yardımcı olacaktır.

Kaynak Hata Türleri Hakkında SSS

En Yaygın Kaynak Hataları Nelerdir

En yaygın kaynak hataları arasında çatlaklar (sıcak, soğuk, krater, ayak ve kök çatlakları), gözeneklilik (kaynakta sıkışmış gaz cepleri), oyuk (kaynak ayağındaki oluklar), cüruf kalıntıları (kaynağın içinde yakalanan metalik olmayan malzeme), eksik füzyon ve sıçrama (kaynak alanının dışındaki metal damlacıkları) bulunur. Bu hatalar kaynağı zayıflatabilir ve dayanıklılığını ve güvenliğini etkileyebilir.

Kaynak Hataları Nasıl Önlenir

Kaynak hatalarını önlemek şunları ifade eder:

- Malzemeleri temizleyerek ve doğru şekilde yerleştirerek uygun şekilde hazırlamak

- Doğru dolgu metallerini ve koruyucu gazı kullanmak

- Akım, voltaj ve ilerleme hızı gibi kaynak parametrelerini ayarlamak

- Kaynakçıların eğitimli ve sertifikalı olmasını sağlamak

- Daha iyi tutarlılık için otomatik kaynak sistemleri gibi modern teknolojiyi kullanmak

- Küçük kusurları gidermek için ısıl işlem veya taşlama gibi kaynak sonrası işlemler uygulamak

Süreksizlik ve Hata Arasındaki Fark Nedir

A süreksizlik gözeneklilik veya küçük yüzey düzensizlikleri gibi normal kaynak yapısında herhangi bir kesinti olup, performansı etkileyebilir veya etkilemeyebilir. Bir kusur kaynağın mukavemetini, güvenliğini veya kullanılabilirliğini azaltacak kadar ciddi bir süreksizliktir—bunların her zaman düzeltilmesi gerekir.

HYCNC, CNC İşlemede Kaynak Kalitesini Nasıl Sağlar

HYCNC'de kaynak kalitesi en önemli önceliktir. Sıkı toleransları ve tutarlı kaynakları korumak için CNC hassas işleme kullanıyoruz. Yetenekli ekibimiz, gelişmiş denetim yöntemlerinden ve sertifikalı süreçlerden yararlanarak sıkı kaynak kalite kontrolü uygular. Bu yaklaşım, kaynak kusurlarını en aza indirmemize ve otomotiv ve havacılık gibi sektörler için uyarlanmış güçlü, güvenilir kaynaklar sunmamıza yardımcı olur.

İç Kaynak Kusurlarını Tespit Etmek İçin En İyi Test Yöntemleri Nelerdir

İç kaynak kusurları en iyi şekilde tahribatsız test (NDT) yöntemleriyle bulunur, örneğin:

- Ultrasonik Test (UT) kaynak içinde çatlakları veya eksik kaynaşmayı tespit etmek için

- Radyografik Test (RT) gizli kusurları tespit etmek için X-ışınları kullanan

- Manyetik Parçacık Muayenesi (MPI) ve Boyalı Nüfuz Etme Muayenesi (DPI) daha derin sorunları gösterebilecek yüzey çatlakları için

Bu testleri kullanmak, parçaya zarar vermeden kaynak bütünlüğünü sağlamaya yardımcı olur, üretim sırasında zamandan ve maliyetten tasarruf sağlar.