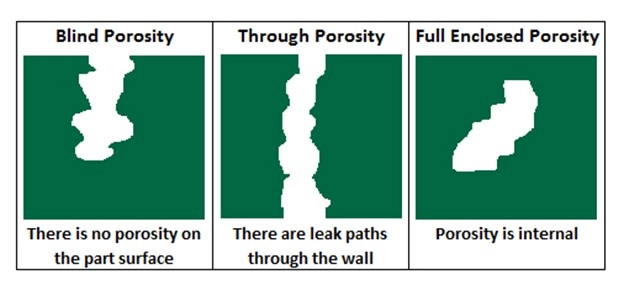

Basınçlı Dökümde Porozite Türleri

Porozite, basınçlı dökümde parçaların kalitesini ve performansını etkileyen yaygın bir kusurdur. Farklı porozite türlerini anlamak, sorunları teşhis etmeye ve üretimi iyileştirmeye yardımcı olur. Üç ana tür gaz porozitesi, çekme porozitesi ve mikro porozitedir.

Gaz Porozitesi

Bu, basınçlı döküm işlemi sırasında gazın erimiş metal içinde sıkışmasıyla meydana gelir. Hava veya hidrojen gibi yaygın gazlar sıvı metalde çözünür ve katılaşırken kabarcıklar oluşturur. Gaz porozitesi, dökümün içinde küçük, yuvarlak boşluklar olarak görünür ve genellikle parçanın mukavemetini tehlikeye atabilecek zayıf noktalara yol açar.

Çekme Porozitesi

Çekme porozitesi, metalin düzensiz katılaşması nedeniyle oluşur. Erimiş metal soğuyup büzülürken, bazen malzemenin çekildiği boşluklar bırakır. Bu boşluklar daha büyük ve düzensiz şekildedir, genellikle dökümün daha kalın bölümlerinde bulunur ve zamanla kırılganlığa veya çatlaklara neden olabilir.

Mikro Porozite

Mikro porozite, döküm boyunca dağılmış küçük, birbirine yakın gözeneklerin bir kombinasyonudur. Bu formun tespiti genellikle daha zordur, ancak yüzey kalitesini ve mekanik özellikleri etkileyebilir. Tipik olarak hızlı soğuma sırasında gaz hapsolması ve çekmenin bir karışımından kaynaklanır.

Porozite türünü belirlemek, doğru çözümleri uygulamak ve alüminyum basınçlı dökümün ve diğer alaşımların yüksek kalite standartlarını karşılamasını sağlamak için önemlidir.

Basınçlı Döküm Sürecinde Porozite Nedenleri İlgili Faktörler Malzeme İle İlgili Faktörler Tasarım İle İlgili Faktörler

Basınçlı dökümde porozite, süreç, malzemeler ve parçanın tasarımı ile ilgili birkaç ana nedenden dolayı ortaya çıkabilir.

Süreçle İlgili Faktörler

- Yanlış Kalıp Sıcaklığı: Çok sıcak veya çok soğuk kalıplar gazın sıkışmasına neden olarak gaz porozitesine yol açabilir.

- Yüksek Enjeksiyon Hızı: Erimiş metal çok hızlı akarsa, hava içeride sıkışır ve bu da kabarcıklara neden olur.

- Tutarsız Basınç: Katılaşma sırasında zayıf basınç kontrolü, metalin çekildiği çekme porozitesini oluşturabilir.

- Yetersiz Havalandırma: Uygun hava kaçış yolları olmadan, gazlar birikir ve porozite kusurları oluşturur.

Malzeme ile İlgili Faktörler

- Alaşım Temizliği: Kirli veya kontamine alaşımlar, porozite sorunlarına neden olan gazları ve safsızlıkları taşır.

- Metal veya Kalıpta Nem: Su buhara dönüşür ve gaz porozitesine neden olur. Her şeyi kuru tutmak önemlidir.

- Yanlış Alaşım Bileşimi: Bazı alaşımlar, düzgün karıştırılmazsa çekme veya gaz porozitesine daha yatkındır.

Tasarım ile İlgili Faktörler

- Karmaşık Geometriler: İnce duvarlar ve keskin köşeler havayı hapsedebilir ve düzensiz soğumaya neden olarak poroziteye yol açabilir.

- Kötü Giriş Yeri: Metalin girdiği yer akışı ve katılaşmayı etkiler—kötü yerleşim genellikle gaz veya çekme porozitesini artırır.

- Yetersiz Yolluklar ve Havalandırmalar: Kalıp havanın verimli bir şekilde kaçmasına izin vermezse, porozite olasılığı daha yüksektir.

Bu nedenleri anlamak, döküm parçalarının kalitesini ve güvenilirliğini artırarak porozite ile her açıdan başa çıkmamıza yardımcı olur.

Porozitenin Döküm Parçalar Üzerindeki Etkileri

Porozite, döküm parçalarda çeşitli sorunlara neden olarak kalitelerini ve performanslarını etkileyebilir.

Yapısal Bütünlük

Porozite metalin mukavemetini zayıflatır. Gaz cepleri veya çekme boşlukları, stres altında çatlaklara veya arızalara yol açabilecek zayıf noktalar oluşturur. Bu, özellikle otomotiv veya havacılık bileşenleri gibi dayanıklılığın önemli olduğu kritik parçalarda büyük bir endişe kaynağıdır.

Fonksiyonel Sorunlar

Porozite, parçaların nasıl oturduğunu ve performans gösterdiğini etkiler. İç boşluklar, sıvı içeren parçalarda sızıntılara neden olabilir veya soğutma sistemlerinde ısı transferini etkileyebilir. Ayrıca, montaj veya çalıştırmada sorunlara neden olan boyutsal yanlışlıklara da yol açabilir.

Estetik ve Son İşlem Sorunları

Yüzeydeki gözeneklilik, bir parçanın görünümünü ve hissini bozabilir. Gözle görülür delikler veya pürüzlü alanlar, boya veya kaplama gibi son işlemlerin düzgün bir şekilde uygulanmasını zorlaştırır. Bu, red oranlarını artırabilir veya kalite standartlarını karşılamak için pahalı yeniden işlem gerektirebilir.

Gözenekliliği yönetmek, döküm parçalarınızın güvenilir, işlevsel ve görsel olarak çekici olmasını sağlamak için hayati öneme sahiptir. Gözenekliliğin yaygın döküm hatalarıyla nasıl bağlantılı olduğu hakkında daha fazla bilgi için şu kılavuzumuza göz atın: döküm hataları türleri.

Dökümde Gözenekliliği Önleme

Dökümde gözenekliliği önleme, akıllı planlama ve kontrolle başlar. Gaz gözenekliliği ve çekme gözenekliliği gibi döküm hatalarını en aza indirmek için temel stratejiler şunlardır.

Kalıp Tasarımını Optimize Etme

- Uygun kalıp tasarım optimizasyonu metal akışını ve soğuma hızlarını iyileştirmek için kullanın.

- Sıkışmış gazların kaçmasına izin vermek için uygun yerlere havalandırma delikleri ve taşma alanları ekleyin.

- Türbülansı azaltan ve hava hapsini önleyen yolluk ve besleme sistemleri tasarlayın.

- Çekme porozitesini önlemek için düzgün et kalınlığı sağlayın.

Şuna göz atın: Alüminyum Basınçlı Döküm Tasarım Kılavuzu kalıp tasarımı hakkında ayrıntılı ipuçları için.

Proses Kontrol Teknikleri

- Gaz emilimini azaltmak için tutarlı erime ve dökme sıcaklıklarını koruyun.

- Erimiş metalde hava ceplerini önlemek için enjeksiyon hızını ve basıncını kontrol edin.

- Aşınma ve hasardan kaynaklanan kusurları önlemek için kaliteli kalıplar kullanın ve düzenli olarak bakımını yapın.

- Neme bağlı gaz porozitesini azaltmak için kalıpları uygun şekilde kurulayın ve nemi kontrol edin.

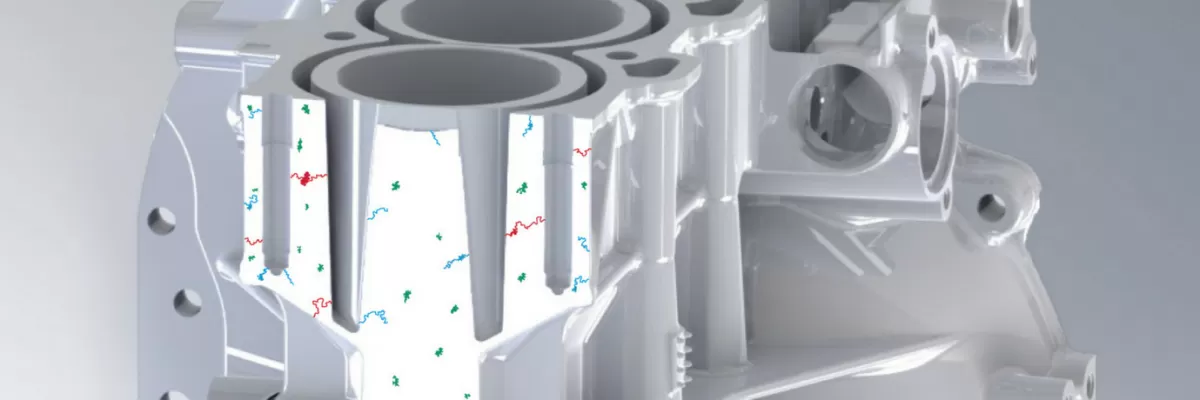

Simülasyon ve Analiz Araçları

- Üretime başlamadan önce poroziteye yatkın alanları tahmin etmek için döküm simülasyon yazılımı kullanın.

- Tasarım veya süreçteki zayıf noktaları bulmak için metal akışını, katılaşmayı ve soğuma düzenlerini analiz edin.

- Tüm döküm sürecini optimize etmek için simülasyon sonuçlarına göre ayarlamalar yapın.

HYCNC Gibi Uzmanlarla Ortaklık

HYCNC gibi deneyimli bir ortakla çalışmak, porozite sorunları üzerinde daha iyi kontrol sağlar. Derin bilgimizi basınçlı döküm hatası önleme ile gelişmiş CNC işleme hizmetleri minimum porozite ile yüksek kaliteli parçalar sunmak için birleştiriyoruz. Ekibimiz ayrıca, basınçlı döküm projelerinizden en iyi sonuçları almanıza yardımcı olmak için en son proses kontrol ve simülasyon araçlarını kullanır.

Basınçlı döküm temelleri hakkında daha fazla bilgi için, kılavuzumuzu ziyaret edin Basınçlı Döküm Nedir.

Poroziteyi Tespit Etme ve Ölçme

Basınçlı dökümde poroziteyi belirlemek, bitmiş parçaların kalitesini ve dayanıklılığını sağlamak için çok önemlidir. Poroziteyi tespit etmek ve ölçmek için kullandığımız ana yöntemler şunlardır:

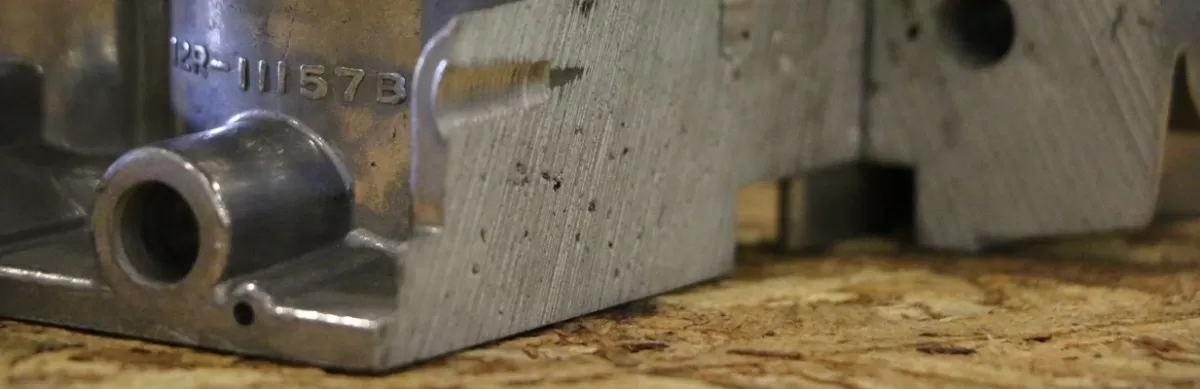

Görsel Denetim

Bu, poroziteyi tespit etmenin en basit yoludur. Alüminyum basınçlı döküm parçalarında küçük delikler, çukurlar veya pürüzlü yüzeyler gibi yüzey kusurları ararsınız. İç gözenekleri yakalamasa da, bariz sorunları erken tespit etmek için hızlı ve etkilidir.

Tahribatsız Test

Bu yöntemler, dökümü kesmeden içini kontrol etmenizi sağlar. X-ışını muayenesi veya ultrasonik test gibi teknikler, yüzeyin altında gizlenmiş gaz porozitesini ve çekme porozitesini ortaya çıkarır. Tahribatsız test, özellikle iç kusurların arızaya neden olabileceği kritik parçalar için yüksek standartları korumak için önemlidir.

Tahribatlı Test

Bazen, içeride neler olup bittiğini gerçekten görmek için bir parçayı kırmanız gerekir. Tahribatlı test, mikro poroziteyi ölçmek ve alaşım temizliğini doğrudan değerlendirmek için kesitlerin kesilmesini ve incelenmesini içerir. Çoğunlukla kalite denetimleri için veya tahribatsız yöntemler şüpheli bir şey gösterdiğinde kullanılır.

Bu tespit yöntemlerini birleştirerek, proses kontrolüne ve kalıp tasarım optimizasyonunu iyileştirmeye yardımcı olan porozite sorunlarının net bir resmini elde edersiniz. Bu şekilde, üreticiler basınçlı döküm kusurlarını azaltabilir ve daha iyi, daha güçlü parçalar sunabilir.

HYCNC'nin Poroziteyi Azaltmadaki Başarısı Vaka Çalışması

HYCNC'de, basınçlı döküm projelerindeki poroziteyle mücadele eden, hem kaliteyi hem de performansı artıran birçok müşteriye yardımcı olduk. Yakın tarihli bir örnek, parça mukavemetini ve yüzey kalitesini etkileyen yüksek düzeyde gaz ve çekme porozitesi ile mücadele eden bir alüminyum basınçlı döküm üreticisini içeriyordu.

Kalıp tasarımlarını ve döküm süreçlerini analiz ederek, sıkışmış gaz ve düzensiz soğumanın ana nedenler olduğu alanları belirleyerek başladık. Kalıp tasarımlarını optimize ederek ve püskürtme hızı ve sıcaklık gibi proses kontrollerini ayarlayarak, gaz ceplerinin ve çekme boşluklarının oluşumunu önemli ölçüde azalttık.

Daha sonra, kalan mikro porozite ve yüzey kusurlarını gidermek için vakum emdirme ve hassas CNC işleme hizmetlerini dahil ettik. Bu kombinasyon sadece yapısal bütünlüğü iyileştirmekle kalmadı, aynı zamanda son görünümü ve boyutsal doğruluğu da geliştirdi.

Sonuç mu? Müşterinin basınçlı döküm parçaları için reddetme oranlarında önemli bir düşüş ve genel dayanıklılıkta iyileşme. Yaklaşımımız, uzman proses kontrolünün ve döküm sonrası çözümlerin porozite sorunlarını nasıl etkili bir şekilde en aza indirebileceğini ve daha tutarlı, yüksek kaliteli sonuçlar sağlayabileceğini gösteriyor.

Porozite gibi döküm kusurlarını kontrol etme hakkında daha fazla bilgi edinmek için sitemizi ziyaret edin metal döküm hizmetleri sayfa.

Porozite için Döküm Sonrası Çözümler

En iyi proses kontrolü ile bile, bazı poroziteler gözden kaçabilir. İşte döküm sonrası çözümlerin basınçlı döküm parçalarınızı iyileştirmek için kullanışlı olduğu yer burasıdır.

Vakum Emdirme

Bu, sızıntılara neden olan veya parçaları zayıflatan küçük gözenekler için başvurulacak bir çözümdür. Vakum emdirme, bu küçük boşlukları genellikle vakum basıncı altında bir dolgu macunu ile doldurarak parçalarınızı hava geçirmez ve daha güçlü hale getirir. Gaz porozitesinin veya çekme porozitesinin zayıf noktalar oluşturabileceği alüminyum basınçlı döküm için özellikle yararlıdır.

Yüzey İşlemleri

Yüzey işlemleri küçük poroziteyi maskeleyebilir ve parçalarınızın dayanıklılığını artırabilir:

- Kaplamalar Eloksal veya toz boya gibi işlemler bir bariyer ekler.

- Boyama görünümü iyileştirir ve korozyona karşı korur.

Bu işlemler gözenekliliğin kendisini düzeltmez, ancak son işlem ve parça ömrüne yardımcı olur.

Hassasiyet için CNC İşleme

Bazen performansı garanti etmek için gözeneklilikten etkilenen alanları çıkarmanız gerekir. CNC işleme hizmetleri, basınçlı döküm parçalarını hassas bir şekilde kesebilir veya yeniden şekillendirebilir, kritik yüzeylerin pürüzsüz, gözeneksiz ve sıkı toleranslara hazır olmasını sağlar. Bu son işlem adımı, kaliteden ödün verilemeyen uygulamalarda hayati öneme sahiptir.

Bu döküm sonrası teknikleri kombinasyon halinde kullanmak, parçaları reddedilmekten kurtarabilir ve kullanışlılıklarını artırabilir. HYCNC olarak, dökümden sonra gözeneklilik sorunlarını kontrol etmeye yardımcı olmak için uzman CNC işleme hizmetleri ve desteği sunuyoruz ve Türkiye pazarı için en kaliteli bileşenleri sağlıyoruz.

Üreticiler için En İyi Uygulamalar

Basınçlı dökümde gözenekliliği azaltmak ve parça kalitesini artırmak için üreticiler şu en iyi uygulamalara odaklanmalıdır:

-

Kalıp tasarımını optimize edin

Kalıbın, gaz ceplerini ve çekmeyi önlemek için düzgün metal akışına ve uygun havalandırmaya izin verdiğinden emin olun.

-

Malzeme temizliğini koruyun

Gaz boşluklarını ve kusurları en aza indirmek için kirletici maddelerden arınmış yüksek kaliteli alaşımlar kullanın.

-

Sıkı süreç kontrolü uygulayın

Tutarlı sonuçlar için enjeksiyon hızını, sıcaklığı ve basıncı ideal aralıklarda tutun.

-

Simülasyon araçları kullanın

Üretime başlamadan önce boşluk risklerini bulmak ve düzeltmek için döküm simülasyonlarını erken çalıştırın.

-

Düzenli tahribatsız testler yapın

Hatalı parçaların müşterilere ulaşmasını önlemek için X-ışınları veya ultrason ile boşluk sorunlarını erken yakalayın.

-

Döküm sonrası vakum emdirme uygulayın

Kapsamlı bir yeniden işleme yapmadan mikro boşlukları kapatın ve parça dayanıklılığını artırın.

-

Deneyimli CNC ve döküm uzmanlarıyla ortaklık kurun

Kalıp döküm boşluğunu anlayan ve hassas son işlem için özel CNC işleme hizmetleri sunan HYCNC gibi profesyonellerle çalışın.

Bu adımları izlemek, üreticilerin Türkiye pazar standartlarını ve müşteri beklentilerini karşılayan daha güçlü, daha iyi görünümlü döküm parçaları sunmasına yardımcı olur.

Kalıp Dökümde Boşluk Hakkında SSS

Kalıp dökümde boşluk nedir?

Boşluk, bir kalıp döküm parçasındaki küçük delikleri veya boşlukları ifade eder. Bunlar parçayı zayıflatabilir ve mukavemet, görünüm veya işlevle ilgili sorunlara neden olabilir.

Kalıp döküm parçalarında boşluğa ne sebep olur?

Boşluk genellikle sıkışmış gazdan (gaz boşluğu), soğutma sırasında metal büzülmesinden (büzülme boşluğu) veya hızlı katılaşmadan kaynaklanan küçük gözeneklerden (mikro boşluk) kaynaklanır. Kalıp tasarımı, döküm süreci kontrolü ve temiz alaşımlar gibi faktörlerin tümü rol oynar.

Kalıp döküm parçalarında boşluğu nasıl tespit edebilirim?

Yaygın yöntemler arasında görsel inceleme, X-ışını veya ultrason testleri gibi tahribatsız test (NDT) ve gerekirse bazen tahribatlı test yer alır.

Göznek oluşumu önlenebilir mi?

Evet. Kalıp tasarımını optimize etmek, uygun süreç kontrollerini sürdürmek, simülasyon araçları kullanmak ve alaşımın temiz olduğundan emin olmak, gözenekliliği azaltmaya yardımcı olur. HYCNC gibi deneyimli basınçlı döküm hizmetleriyle ortaklık kurmak, kaliteli parçalar sağlar.

Göznek oluşumu, basınçlı döküm parçalarının mukavemetini etkiler mi?

Evet, gözeneklilik yapısal bütünlüğü zayıflatır, yorulma direncini azaltır ve sızıntılara veya çatlaklara neden olabilir.

Hangi döküm sonrası işlemler gözenekliliği giderir?

Vakumlu emdirme gözenekleri kapatır, yüzey işlemleri yüzeyi iyileştirir ve CNC işleme, parça kalitesini geri kazandırmak için kusurlu alanları kaldırabilir.

Göznek oluşumu alüminyum basınçlı dökümde yaygın mıdır?

Evet, alüminyum basınçlı döküm, alaşım özellikleri ve soğuma hızları nedeniyle genellikle gözeneklilik sorunlarıyla karşılaşır, ancak uygun kontroller etkisini en aza indirir.

Basınçlı döküm kusurları ve çözümleri hakkında daha fazla bilgiyi nerede bulabilirim?

HYCNC'nin blogunu ziyaret ederek basınçlı döküm ve döküm sonuçlarınızı iyileştirmeye yardımcı olacak ilgili kusurlar hakkında ayrıntılı kılavuzlara ulaşabilirsiniz.

Göznek oluşumu veya genel olarak basınçlı döküm hakkında daha fazla sorunuz varsa, bizimle iletişime geçmekten çekinmeyin. Mümkün olan en iyi kalitede parçaları elde etmenize yardımcı olmak için buradayız.