Alüminyum CNC parçalarınız için nokta kaynağı ve puntalama kaynağı bir sonraki üretim projeniz için mi? Doğru kaynak tekniğini seçmek, projenizin kalitesini ve verimliliğini artırabilir veya bozabilir. Alanında uzmanlar olarak CNC işleme ve metal imalatı, HYCNC olarak ihtiyaçlarınız için mükemmel yöntemi seçmenin önemini anlıyoruz. Bu kılavuzda, temel farklılıkları, uygulamaları, ve avantajları of nokta kaynağı ve punta kaynağı karşılaştırması, başarıyı sağlamak için net, uygulanabilir bilgiler sunacağız. Hangi tekniğin sizin için doğru olduğunu keşfetmek için dalın!

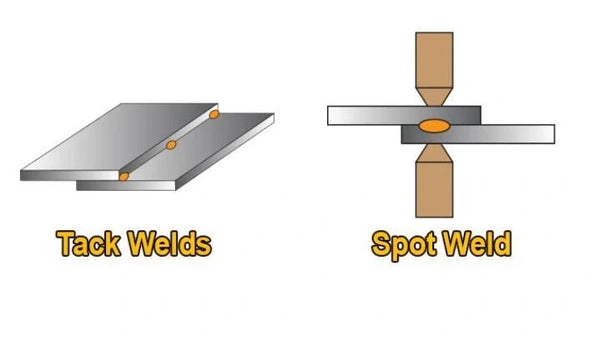

Punta Kaynağı Nedir

Tanım

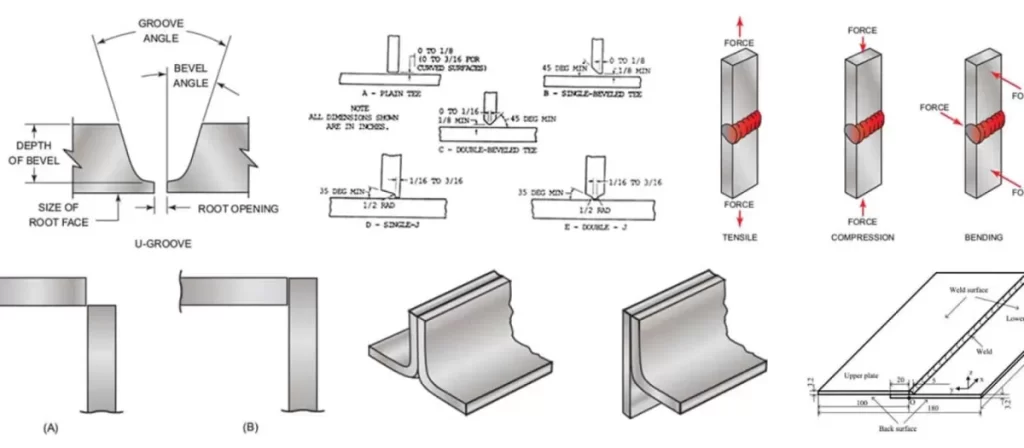

Nokta kaynağı, direnç nokta kaynağı olarak da bilinir, iki veya daha fazla metal levhayı belirli noktalarda birleştirmek için elektrik direncinin ürettiği ısıyı kullanan bir metal birleştirme yöntemidir. Bu işlem, malzemelerin her iki tarafına elektrotlar bastırılmasını ve içlerinden yüksek bir akım geçirilmesini içerir; bu da ısı oluşturur ve metalleri bu belirli noktalarda birbirine kaynaklar.

Süreç

Nokta kaynağı işlemi hızlı ve verimlidir:

- Metal levhalar iki bakır alaşımlı elektrot arasına sıkıştırılır.

- Güçlü bir elektrik akımı elektrotlardan geçer ve direnç nedeniyle temas ettikleri yerde metali ısıtır.

- Isı, metali yerel olarak eritir ve malzemeler kaynaşırken bir kaynak külçesi oluşturur.

- Akım kapatıldığında kaynak basınç altında katılaşır.

Bu hassas kontrol, aşırı ısı yayılmasını önler, böylece bozulmayı ve çevredeki alanlara verilen hasarı azaltır.

Uygulamalar

Nokta kaynağı, hızlı ve güçlü bağlantıların gerekli olduğu üretimde yaygın olarak kullanılır, özellikle:

- Otomotiv endüstrisinde araba gövdeleri ve şasileri monte etmek için.

- Ev aletleri için sac metal imalatında.

- Elektrikli ekipman üretiminde.

Çoklu kaynak noktalarının güçlü, düzgün bir bağ oluşturduğu ince çelik veya alüminyum levhaları birleştirmek için idealdir.

Avantajları

- Hız: Seri üretim için ideal, çok hızlı işlem.

- Maliyet-etkin: Minimum sarf malzemesi ve enerji tasarrufu.

- Tutarlı kalite: Güvenilir, tekrarlanabilir kaynaklar sağlar.

- Temiz ve hassas: Dolgu malzemesi veya gaz gerekmemesi, daha az kirletici madde anlamına gelir.

- Minimum distorsiyon: Lokalize ısı, ince sacların eğrilmesini azaltır.

Dezavantajları

- Sınırlı kalınlık: İnce saclar için en uygun; daha kalın metaller başka teknikler gerektirebilir.

- Malzeme kısıtlamaları: Genellikle çelik ve alüminyum gibi iletken metallerde kullanılır.

- Ekipman maliyeti: Punta kaynak makinelerine ilk yatırım yüksek olabilir.

- Yüzey hazırlığı: Optimal kaynak kalitesi için temiz, pürüzsüz yüzeyler gerektirir.

- Erişim kısıtlamaları: Elektrotlar kaynak alanına doğrudan erişime sahip olmalıdır, bu da karmaşık şekiller için esnekliği sınırlar.

Punta kaynağı, özellikle hafif sac metal montajlarıyla çalışırken, hız ve hassasiyetin önemli olduğu endüstrilerde temel bir unsur olmaya devam ediyor.

Puntalama Kaynağı Nedir

Tanım

Puntalama kaynağı, son kaynak işleminden önce metal parçalarını bir arada tutan küçük, geçici kaynakların yapıldığı bir tekniktir. Bunu, montaj sırasında parçaları hizalı tutmak için hızlı, hafif bir dikiş olarak düşünün.

Süreç

Puntalama kaynağı sırasında, bir kaynakçı kilit noktalarda küçük kaynak noktaları oluşturmak için kısa ısı patlamaları uygular. Bu, tam kaynağı tamamlamadan önce ayarlamalara izin verirken malzemeleri sabit tutar. Projeye bağlı olarak genellikle MIG, TIG veya elektrot kaynağı ekipmanı ile yapılır.

Uygulamalar

Puntalama kaynağı, metal imalatında ve otomotiv onarımlarında bileşenleri doğru bir şekilde konumlandırmak için yaygın olarak kullanılır. Sac metal birleştirme, çerçeve montajı veya parçaları geçici olarak tam füzyon olmadan tutmanız gerektiğinde harikadır.

Avantajları

- Parçaları kurulum sırasında hizalı ve sabit tutar

- Kalıcı kaynak işleminden önce kolay düzeltmelere olanak tanır

- Karmaşık montajlarda zamandan tasarruf sağlar

- Sürekli kaynaklara kıyasla minimum ısı bozulması

Dezavantajları

- Puntalama kaynakları mukavemet için tasarlanmamıştır; stres altında kırılabilirler

- Kötü kaliteli puntalar, tam kaynaklarla değiştirilmezse boşluklara veya zayıf noktalara neden olabilir

- Kalıcı bir birleştirme için takip kaynağı gerektirir

- Aşırı veya yanlış kullanıldığında iş akışını yavaşlatabilir

Puntalama kaynağı, metal parçaları nihai, daha güçlü kaynaklar uygulanmadan önce yerinde tutmada çok önemli bir rol oynayan kullanışlı, geçici bir kaynak çözümüdür.

Puntalama Kaynağı ve Nokta Kaynağı Arasındaki Temel Farklar

Amaç

Nokta kaynağı, metal levhaları belirli noktalarda bir araya getirerek güçlü, kalıcı bağlantılar oluşturmak için tasarlanmıştır. Otomotiv ve sac metal üretimi gibi endüstrilerde son montaj için yaygın olarak kullanılır. Öte yandan, puntalama kaynağı çoğunlukla tam kaynak tamamlanmadan önce parçaları yerinde tutmak için kullanılan geçici bir kaynaktır. Kaynak işlemi sırasında hizalamaya yardımcı olur ve hareketi önler.

Ekipman

Nokta kaynağı, direnç nokta kaynak makinelerine dayanır. Bunlar, metalleri eritmek için ısı üreterek metal levhalardan akım geçirmek için elektrotlar kullanır. Puntalama kaynağı, malzeme ve uygulamaya bağlı olarak MIG, TIG veya çubuk kaynağı dahil olmak üzere çeşitli kaynak yöntemleri kullanılarak yapılabilir. Puntalama kaynakları için ekipman genellikle daha çok yönlüdür, ancak nokta kaynak makinelerinden daha az uzmanlaşmıştır.

Malzeme Uyumluluğu

Nokta kaynağı en iyi şekilde çelik veya paslanmaz çelik gibi ince metal levhalarda (genellikle 0,5 mm ila 3 mm kalınlığında) çalışır. Etkili ısı üretimi için elektriği iyi ileten malzemeler gerektirir. Puntalama kaynağı, manuel bir işlem olduğundan ve kullanılan kaynak yöntemine bağlı olarak ayarlanabildiğinden, malzemeler ve kalınlıklar konusunda daha esnektir.

Hız ve Otomasyon

Nokta kaynağı hızlıdır ve kolayca otomatikleştirilebilir, bu da onu otomotiv üretimi gibi yüksek hacimli üretim hatları için ideal kılar. Süreci tekrarlanabilir ve tutarlıdır. Puntalama kaynağı genellikle daha yavaş ve manueldir, daha küçük projeler veya tam kaynaklamadan önce parçaların hassas bir şekilde konumlandırılması gereken yerler için uygundur.

Dayanıklılık

Nokta kaynakları, yük taşıyan bağlantılar için uygun, yüksek kesme mukavemetine sahip sağlam, kalıcı bir bağlantı sağlar. Puntalama kaynakları, yer tutucu görevi gördükleri için tasarım gereği daha zayıftır; kendi başlarına yapısal yükleri taşımaları amaçlanmamıştır.

Tablo Karşılaştırması

| Özellik | Nokta Kaynağı | Puntalama Kaynağı |

|---|---|---|

| Amaç | Kalıcı bağlantılar | Geçici hizalama |

| Ekipman | Direnç nokta kaynak makinesi | MIG, TIG, Elektrot kaynak makineleri |

| Malzeme Uyumluluğu | İnce sac metaller, iletken | Çeşitli metaller, esnek |

| Hız | Hızlı, otomatik | Daha yavaş, manuel |

| Dayanıklılık | Yüksek, kalıcı | Düşük, geçici |

| Tipik Uygulama | Otomotiv, seri üretim | İmalat kurulumları, montaj |

Bu farklılıklar, nokta ve punta kaynağının metal imalatında neden kendi yerlerine sahip olduğunu göstermektedir. Aralarından seçim yapmak, projenizin hedeflerine, malzemelerine ve iş akışına bağlıdır.

Kaynak kalitesi ve kusurlardan kaçınma hakkında daha fazla bilgi için, şu detaylı kılavuza göz atın: nokta kaynağındaki yaygın kusurlara çözümler ve şu konularda ipuçları: punta kaynaklarında çatlamayı önleme.

Nokta Kaynağı ve Punta Kaynağı Ne Zaman Kullanılır

Nokta Kaynağı

Nokta kaynağı, özellikle otomotiv ve beyaz eşya üretiminde sac metaller arasında güçlü ve kalıcı bir bağa ihtiyaç duyduğunuzda başvuracağınız yöntemdir. En iyi şekilde çelik ve paslanmaz çelik gibi daha ince metallerde işe yarar. Hız ve üretim otomasyonu önemli olduğunda nokta kaynağını kullanın, çünkü hızlıdır ve genellikle otomatiktir, bu da onu büyük ölçekli projeler için mükemmel kılar. Amacınız parçaları sıkıca ve temiz bir şekilde minimum distorsiyonla birleştirmekse, nokta kaynağı doğru seçimdir.

Puntalama Kaynağı

Puntalama kaynağı, son kaynak işleminden önce metal parçalarını geçici olarak yerinde tutmanız gerektiğinde parlar. Genellikle imalat veya metal montajında hizalamayı sağlamak için montaj aşamasında kullanılır. Puntalama kaynakları daha küçüktür, daha hızlıdır ve ayarlamalar gerekirse çıkarılması daha kolaydır. Karmaşık montajlar, daha büyük malzemeler için veya ısı girişini kontrol ederek kaynak distorsiyonunu azaltmak istediğinizde puntalama kaynağını kullanın. Hassasiyetin ve yeniden konumlandırma seçeneğinin önemli olduğu durumlar için pratiktir.

Vaka Çalışması HYCNC Hassas CNC İşlemeyi Nasıl Kullanıyor

HYCNC'de hassas CNC işleme, hem nokta kaynağı hem de puntalama kaynağı sonuçlarını iyileştirmede hayati bir rol oynar. Doğru, lazerle kesilmiş parçalar ve hassas bir şekilde konumlandırılmış özellikler sunarak, CNC işleme kaynak işleminden önce mükemmel uyum ve hizalama sağlar. Bu, hataları ve yeniden işleme ihtiyacını azaltır, distorsiyonu en aza indirir ve kaynak kalitesini artırır.

Örneğin, otomotiv parçaları üretirken, HYCNC'nin CNC hizmetleri bileşenleri hassas bir şekilde hizalamaya yardımcı olur, böylece nokta kaynakları tutarlı bir şekilde yerleştirilebilir. Puntalama kaynakları için, hassas işleme sıkıca tutan geçici bağlantılara izin verir, bu da son kaynak işlemini daha pürüzsüz ve daha verimli hale getirir.

Kaynak montajını CNC işleme ile iyileştirme hakkında daha fazla bilgi edinin: Kaynaklı Montajlar için Konumlandırma Özellikleri ile Zamandan Tasarruf Edin

HYCNC, CNC Hassasiyeti ile Kaynağı Nasıl Geliştiriyor

HYCNC'de, hassas CNC işlemeyi uzman kaynak teknikleriyle birleştirerek kaynağı bir sonraki seviyeye taşıyoruz. Gelişmiş CNC ekipmanları kullanarak, her parçanın kaynak aşamasına ulaşmadan önce mükemmel doğrulukla kesilmesini ve şekillendirilmesini sağlıyoruz. Bu tam uyum, kaynakların daha güçlü, daha temiz ve daha tutarlı olduğu anlamına gelir.

İşte HYCNC'nin CNC hassasiyetinin kaynak sonuçlarını iyileştirmeye nasıl yardımcı olduğu:

- Daha İyi Kaynak Hizalama: Hassas parçalar, boşlukları ve yanlış hizalamayı azaltarak punta kaynaklarını ve tespit kaynaklarını daha güvenilir ve kolay hale getirir.

- Daha Az Kaynak Bozulması: CNC kesimi, kaynak sırasında ısı bozulmasını en aza indirerek metalin dengede kalmasını sağlayan düzgün kenarlar üretir.

- Daha Hızlı Üretim: Hassas bileşenler, kaynak kurulumlarını hızlandırır ve yeniden işlemeyi azaltarak zamandan ve maliyetten tasarruf sağlar.

- Tutarlı Kalite Kontrolü: Tekrarlanabilir CNC süreçleri, her parçanın sıkı toleransları karşılamasını sağlar, böylece kaynak bağlantıları stres altında dayanır.

Otomotiv ve sac metal üretimi gibi mukavemet ve doğruluğun kritik olduğu endüstriler için HYCNC'nin CNC işleme ile kaynak hizmetlerini entegrasyonu, her işte üstün işçilik sunar. Kaliteyi artırmak, israfı azaltmak ve projeleri yolunda tutmak için pratik bir yoldur.

Punta ve Tespit Kaynağı Arasında Seçim Yapmak İçin Pratik Hususlar

Nokta kaynağı mı yoksa punta kaynağı mı arasında karar verirken, çeşitli pratik faktörler devreye girer. Bunları anlamak, projeniz için en iyi yöntemi seçmenize yardımcı olacaktır.

Maliyet

Nokta kaynağı genellikle özel direnç kaynak makineleri gerektirir; bu makineler başlangıçta pahalı olabilir ancak büyük üretim çalışmaları için uygun maliyetlidir. Punta kaynağı daha az ekipman yatırımı gerektirir, bu da onu küçük projeler veya onarımlar için daha bütçe dostu hale getirir.

Beceri Seviyesi

Nokta kaynağı daha otomatiktir ve tutarlıdır, bu nedenle kurulum tamamlandıktan sonra genellikle daha az manuel beceriye ihtiyaç duyar. Ancak punta kaynağı, kaynakçının parçaları son kaynaktan önce bir arada tutmak için güçlü, doğru puntalar yerleştirme konusundaki uygulamalı yeteneğine büyük ölçüde bağlıdır.

Proje Ölçeği

Otomotiv veya sac metal imalatı gibi yüksek hacimli işler için nokta kaynağı idealdir çünkü hızlı ve tekrarlanabilirdir. Punta kaynağı, daha küçük projelerde, prototip çalışmalarında veya parçaların tam kaynaktan önce geçici olarak tutulması gereken yerlerde öne çıkar.

Malzeme Türü

Nokta kaynağı en iyi ince sac metaller ve çelik ve alüminyum alaşımları gibi uyumlu malzemelerle çalışır. Punta kaynağı daha çok yönlüdür ve daha kalın metallerde veya daha fazla kaynak için hazırlanırken farklı malzemeleri birleştirirken kullanılabilir.

Kalite Kontrol

Nokta kaynağı oldukça tutarlı ve otomatik olduğundan, daha iyi tekrarlanabilirlik ve daha az kaynak bozulması sunar; bu da otomotiv kaynağında ve diğer hassas sac metal birleştirmelerinde faydalıdır. Punta kaynağı dikkatli inceleme gerektirir, çünkü zayıf veya kötü yerleştirilmiş puntalar kalıcı kaynaktan önce eğrilmeye veya yanlış hizalamaya neden olabilir.

Doğru kaynak yöntemini seçmek, verimli ve güçlü bir imalat sağlamak için maliyet, beceri, kapsam, malzeme ve kalite ihtiyaçlarını dengelemeye bağlıdır.

Kaçınılması Gereken Yaygın Hatalar

Nokta Kaynağı

- Metali aşırı ısıtmak: Çok fazla akım uygulamak veya elektrotları çok uzun süre tutmak ince levhaları yakarak zayıf veya hasarlı kaynaklara neden olabilir.

- Zayıf elektrot bakımı: Kirli veya aşınmış elektrotlar kaynak kalitesini ve tutarlılığını düşürür. Elektrotları düzenli olarak temizlediğinizden ve düzelttiğinizden emin olun.

- Yanlış basınç: Çok az basınç zayıf bağlantılara neden olur; çok fazla basınç parçaları deforme edebilir. Doğru dengeyi bulmak önemlidir.

- Yanlış Hizalama: Saclar düzgün hizalanmamışsa, kaynak iyi tutmaz ve yapısal sorunlara yol açar.

Puntalama Kaynağı

- Puntaları kalıcı bağlantılar olarak kullanmak: Puntalar, son kaynaktan önce hizalama veya montaj için parçaları geçici olarak tutmak içindir. Sadece puntalara güvenmek zayıf bağlantılara yol açabilir.

- Düzensiz punta aralığı: Puntaları çok aralıklı yerleştirmek, son kaynak sırasında parçaların kaymasına izin vererek kötü oturmaya veya bozulmaya neden olabilir.

- Aşırı ısı girişiÇok fazla ısı ince malzemeleri çarpıtabilir veya yanmaya neden olabilir.

- Kaynak boyutunu göz ardı etmek: Punta kaynakları parçaları tutacak kadar büyük olmalıdır; çok büyük yapmak zaman ve malzeme israfıdır.

Başarı için İpuçları

- İş parçalarınızı temizleyin: Pas, kir ve yağı temizlemek daha iyi kaynak kalitesi sağlar.

- Doğru ekipman ayarlarını kullanın: Akımı, basıncı ve süreyi malzemelere ve kalınlığa göre ayarlayın.

- Parçaları hizalı tutun: Nokta kaynağı veya punta kaynağı olsun, iyi bir uyum çok önemlidir.

- Aletlerinizin düzenli bakımını yapın: Elektrotları aşınmaya karşı kontrol edin ve gerektiğinde değiştirin.

- Kaynak alıştırmaları yapın: Özellikle punta kaynağı ile, pratik ısıyı ve yerleşimi kontrol etmeye yardımcı olur.

Bu noktalara uymak, yaygın sorunları önlemeye yardımcı olur, böylece kaynaklarınız her seferinde güçlü ve güvenilir olur.

SSS

Nokta kaynağı ve punta kaynağı arasındaki temel fark nedir

Nokta kaynağı, iki metal levhayı küçük noktalarda kalıcı olarak birleştirmek için elektrik direncini kullanır. Punta kaynağı ise, tam kaynağı tamamlamadan önce parçaları yerinde tutmak için geçici kaynaklar oluşturur. Yani, nokta kaynağı nihai bağlar içindir, punta kaynağı ise çoğunlukla konumlandırma ve hizalama içindir.

Punta kaynakları kalıcı kaynaklar olarak kullanılabilir mi

Teknik olarak evet, ancak tavsiye edilmez. Punta kaynakları, nokta kaynağı gibi tam kaynakların gücüne veya dayanıklılığına sahip değildir. Montaj sırasında parçaları geçici olarak tutmak için harikadırlar, ancak genellikle daha sonra daha güçlü kaynaklarla değiştirilmeleri gerekir.

Otomotiv uygulamaları için hangi kaynak yöntemi daha iyidir

Punta kaynağı, özellikle otomobil gövdelerinde sac metalleri birleştirmek için otomotiv üretiminde ilk tercihtir. Hızlı, tutarlı ve araçlarda kullanılan metallerle iyi çalışır. Pervaz kaynağı, son nokta kaynaklarından önce parçaları hızlı bir şekilde takmak ve panelleri hizalamak için kullanılır.

HYCNC'nin CNC işleme teknolojisi kaynak sonuçlarını nasıl iyileştirir?

HYCNC'nin hassas CNC işleme teknolojisi, mükemmel şekilde kesilmiş ve hizalanmış parçalar sağlar. Bu sıkı geçme, kaynak bozulmasını azaltır, kaynak kalitesini artırır ve hem nokta hem de pervaz kaynak işlemlerini hızlandırır. CNC hizmetleri, metal imalatçılarının yüksek kaliteli kaynaklar için çok önemli olan kesin toleranslara ulaşmasına yardımcı olur.

Punta kaynağı ve pervaz kaynağı için en uygun malzemeler nelerdir?

Punta kaynağı, otomotiv ve beyaz eşya endüstrilerinde sıklıkla kullanılan çelik ve alüminyum gibi ince sac metallerde en iyi sonucu verir. Pervaz kaynağı daha esnektir ve imalat sırasında geçici bir birleştirme olarak daha kalın metal bölümleri ve karışık metaller dahil olmak üzere daha geniş bir malzeme yelpazesinde çalışır.