İmalatta Toleranslar Nedir

Üretimde tolerans fiziksel bir boyutta veya ölçülen değerdeki izin verilen varyasyon sınırını ifade eder. Bir parçanın gerçek boyutunun ne kadar sapabileceğini tanımlar nominal boyutveya ideal tasarım boyutu ve hala doğru şekilde çalışır. Toleranslar kritiktir çünkü en küçük sapmalar bile parçaların nasıl bir araya geldiğini, performansını ve güvenilirliğini nasıl koruduğunu etkileyebilir - özellikle havacılık, otomotiv ve tıbbi cihazlar gibi hassasiyetin önemli olduğu endüstrilerde.

Örneğin, genellikle ±0,01 milimetre içinde son derece sıkı toleranslar gerektiren CNC ile işlenmiş bir uçak bileşenini ele alalım. Bu tür bir hassasiyet, parçaların zamanla arıza veya artan aşınma riski olmadan mükemmel bir şekilde monte edilmesini sağlar. Bu sıkı toleranslara ulaşmak, yalnızca son teknoloji ürünü işleme ekipmanı değil, aynı zamanda malzeme davranışının derinlemesine anlaşılmasını ve dikkatli süreç kontrolünü de gerektirir.

HYCNC'de, bu zorlu standartları karşılayan parçalar sunma konusunda uzmanız. Gelişmiş CNC işleme yeteneklerimiz, titiz tolerans analizi ve kalite kontrolleriyle birleştiğinde, sıkı tolerans gereksinimlerine uyan bileşenleri sürekli olarak üretmemizi sağlar. Tasarım ve üretim süreci boyunca müşterilerle yakın işbirliği yaparak, parçaların tam olarak amaçlandığı gibi oturmasını ve çalışmasını sağlayarak yeniden işlemeyi en aza indiriyor ve performansı en üst düzeye çıkarıyoruz.

Tolerans Temellerinin Temel Kavramları

Toleransı anlamak şununla başlar nominal boyutbu, bir tasarımda belirtilen ideal boyuttur. Bunu bir parça için mükemmel hedef ölçüm olarak düşünün. Ancak, gerçek dünyadaki üretimde, parçalar her zaman bu boyuta tam olarak uymayacaktır. Bu bizi şuraya götürür tolerans aralığıbu, bir parçanın gerçek boyutunun kabul edilebilir durumda kalırken nominal boyuttan ne kadar sapabileceğini tanımlar.

Birden fazla parçadan oluşan montajlarla uğraşırken tolerans yığılması önemli hale gelir. Bu, her bir parçadan gelen küçük sapmaların toplanmasıdır ve potansiyel olarak nihai montajın uyumunu ve işlevini etkiler. Bu yığılmayı yönetmek, gevşek geçmeler veya girişim gibi sorunları önlemek için kritik öneme sahiptir.

Bu gereksinimleri açıkça iletmek için endüstri, gibi standartlara güvenir. GDGibi standartlar ASME Y14.5 ve ISO 8015 toleransları belirtmek ve incelemek için tutarlı bir dil sağlayarak tasarım ve üretim ekipleri arasındaki karışıklığı azaltır.

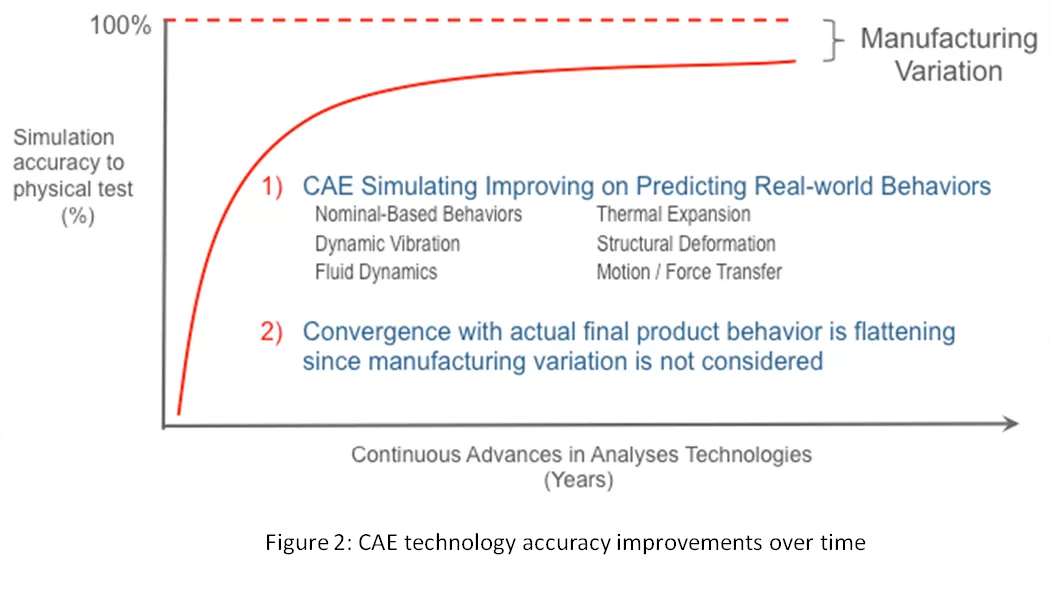

Toleransları analiz ederken, iki ana yaklaşım vardır: en kötü durum tolerans analizi tüm parçaların aynı anda izin verilen maksimum sapmalarında olduğunu varsayar, bu da garantili montaj sağlar ancak genellikle daha sıkı ve bazen maliyetli kontrollere yol açar. Öte yandan, istatistiksel tolerans analizi varyasyonların nasıl yığıldığını tahmin etmek için Kök Toplam Kare (RSS) veya Monte Carlo simülasyonları gibi gerçekçi olasılık yöntemleri kullanır, genellikle kaliteden ödün vermeden daha gevşek, daha uygun maliyetli toleranslara izin verir. Örneğin, çok parçalı bir montajda, en kötü durum analizi son derece sıkı toleranslar gerektirebilir, ancak istatistiksel yöntemler, biraz daha geniş limitlerle arıza olasılığının ihmal edilebilir olduğunu gösterir.

Tolerans Analizi Neden Önemli?

Tolerans analizi, parçaların amaçlandığı gibi oturmasını ve birlikte çalışmasını sağlamak için kritik öneme sahiptir. Uygun analiz yapılmadan, küçük sapmalar bile montaj sorunlarına veya parça arızalarına neden olabilir, bu da maliyetli yeniden çalışmalara veya hurdaya çıkarılan bileşenlere yol açar.

Hassasiyeti üretim maliyetiyle dengelemek bir diğer önemli faydadır. Sıkı toleranslar genellikle daha yüksek maliyetler anlamına gelir, bu nedenle tolerans analizi en uygun noktayı bulmaya yardımcı olur; parçaların gereksiz masraflar olmadan yeterince doğru olmasını sağlar.

Ayrıca, kusur olasılığını azaltarak genel kaliteyi ve güvenilirliği artırır. Toleranslar iyi yönetildiğinde, ürünler daha iyi performans gösterir ve daha uzun süre dayanır, bu da güven oluşturur ve garanti taleplerini azaltır.

Örneğin, HYCNC yakın zamanda tolerans yığılmasını dikkatlice analiz ederek bir otomotiv parçasını optimize etti. Bu, parçanın uyumunu ve işlevini iyileştirirken, boşa harcanan malzeme ve ayarlamalara harcanan süreyi en aza indirerek üretim maliyetlerini düşürdü. Bu gerçek dünya örneği, tolerans analizinin hassas üretimde neden bir zorunluluk olduğunu vurgulamaktadır.

Tolerans Analizi Yöntemleri

Tolerans analizi söz konusu olduğunda, parçaların mükemmel şekilde oturmasını ve işlev görmesini sağlamak için güvendiğimiz birkaç temel yöntem vardır.

En kötü durum analizi en basit olanıdır. Her parça için mümkün olan maksimum varyasyonu dikkate alır ve en kötü senaryoda bile montajın hala çalışacağından emin olur. Bu yöntem sağlam bir uyum garanti eder, ancak muhafazakar olabilir ve bazen daha sıkı ve daha pahalı üretim gereksinimlerine yol açabilir.

Öte yandan, istatistiksel analiz kalite ve maliyeti dengelemenin daha akıllı bir yolunu sunar. Bireysel toleransların rastgele değiştiğini varsayarak, bunların birleşik etkisini hesaplayan Kök Toplam Kare (RSS) gibi teknikler kullanıyoruz. Bir diğer güçlü yöntem ise Monte Carlo simülasyonuparçaların gerçek hayatta nasıl uyabileceğini tahmin etmek için binlerce sanal montaj senaryosu çalıştırır. Bu, toleransların daha gerçekçi bir görünümünü verir ve aşırı sıkma özelliklerinden kaçınmaya yardımcı olur.

Tolerans yığınları tasarıma bağlı olarak basit veya karmaşık olabilir.

- 1B tolerans yığınları basit parçalar için harika olan tek bir boyut boyunca varyasyonlara bakın.

- 2B tolerans yığınları genellikle düz yüzeyler veya bir düzlemdeki özellikler için kullanılan iki boyutu göz önünde bulundurun.

- 3B tolerans yığınları parçaların birden fazla yönde hareket ettiği veya birbirine uyduğu karmaşık montajlar için gerekli olan üç boyutun tümünü hesaba katın.

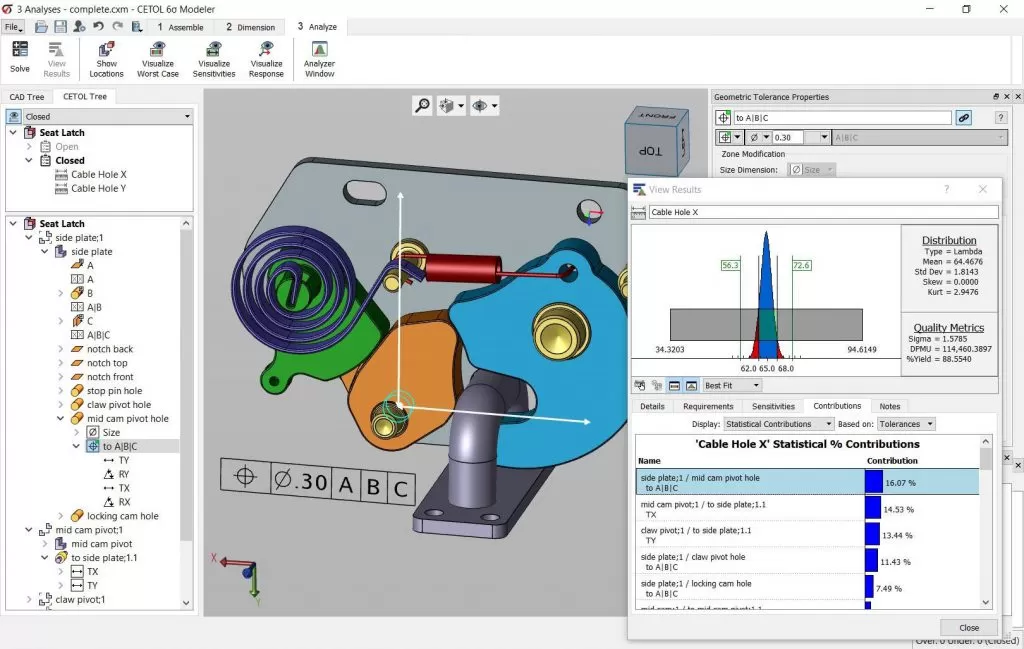

HYCNC'de, bu süreci hassas ve verimli hale getirmek için gelişmiş araçları ve yazılımları entegre ediyoruz. Gibi programlar Creo EZ tolerans yığınlarını hızlı bir şekilde oluşturmamıza yardımcı olurken, 3DCS yazılımı ayrıntılı 3B tolerans simülasyonu ve analizi sağlar. Bu araçlar, potansiyel sorunları erken yakalamamıza ve projenizi zamanında ve bütçe dahilinde tutmak için toleransları optimize etmemize yardımcı olur.

Tolerans Temellerini Uygulamak İçin Pratik Adımlar

Tolerans temellerini uygulamak, ASME, ISO ve belirli müşteri gereksinimlerinize uygun net standartlar belirlemekle başlar. Bu, izin verilen boyutsal varyasyon ve kalite beklentileri konusunda herkesin aynı fikirde olmasını sağlar.

Ardından, son montajda tek tek parça toleranslarının nasıl toplandığını haritalayarak bir tolerans yığılması oluşturun. Daha küçük projeler için basit elektronik tabloları veya daha karmaşık tasarımlar için özel yazılımlar kullanabilirsiniz. Bu, sıkı toleransların nerede gerekli olduğunu ve nerede gevşetme alanı olduğunu belirlemeye yardımcı olur.

Yığılmanızı oluşturduktan sonra, hassasiyet ve üretilebilirlik arasında doğru dengeyi bulmak için toleransları ayarlayın ve optimize edin. Aşırı sıkı toleranslar maliyeti ve üretim süresini artırabilir, bu nedenle gereksiz masraflardan kaçınarak işlevi sağlamak için yeterli doğruluğu hedefleyin.

HYCNC'de, toleransları erken aşamada gözden geçirmek ve iyileştirmek için tasarım aşamasında müşterilerle yakın bir şekilde çalışıyoruz. Bu işbirliği, yanlış anlaşılmaları önlemeye yardımcı olur ve ürettiğimiz parçaların maliyetleri verimli tutarken işlevsel ihtiyaçları karşılamasını sağlar.

Yaygın Zorluklar ve Bunların Üstesinden Nasıl Gelinir

Tolerans temellerindeki en büyük engellerden biri, toleransları çok sıkı ayarlamaktır. Toleranslar gerekenden daha dar olduğunda, üretim maliyetleri gerçek faydalar olmadan fırlayabilir. Parçaların gereksiz masraflar olmadan iyi çalışması için doğru dengeyi bulmak çok önemlidir.

Sık karşılaşılan bir diğer sorun ise tasarım ve üretim ekipleri arasındaki iletişim eksikliğidir. Tasarımcılar, elde edilmesi zor veya üretim gerçeklerini dikkate almayan toleranslar belirleyebilir. Bu kopukluk genellikle yeniden çalışmaya, gecikmelere ve hayal kırıklığına yol açar.

Çevresel faktörler de bazen gözden kaçırılır. Sıcaklıktaki değişiklikler, malzeme genleşmesi veya hatta nem, boyutsal varyasyonu etkileyebilir. Bunları göz ardı etmek, parçaların kullanım sırasında uymamasına veya arızalanmasına neden olabilir.

HYCNC'de bu zorlukların üstesinden nasıl geldiğimiz aşağıda açıklanmıştır:

- Kullanıyoruz GD toleransları açıkça tanımlamak, tasarımından atölye katına kadar herkesin aynı fikirde olmasını sağlamak.

- Maliyetleri kontrol altında tutarken kaliteyi koruyan gerçekçi tolerans aralıkları önermek için üretim uzmanlarımızı tasarım aşamasının başlarında dahil ediyoruz.

- Ekibimiz, daha sonra sürprizleri önlemek için analiz ve işleme sırasında çevresel koşulları hesaba katar.

Bu çözümleri uygulayarak, müşterilerin maliyetli hatalardan kaçınmasına, iletişimi iyileştirmesine ve her seferinde güvenilir parçalar teslim etmesine yardımcı oluyoruz.

CNC İşlemede Tolerans Temelleri

Hassas toleranslar, CNC işlemede çok önemlidir, çünkü birçok endüstri mükemmel şekilde uyan ve işlev gören kesin parçalar talep eder. Küçük boyutsal varyasyonlar, özellikle havacılık, otomotiv ve tıbbi cihazlar gibi alanlarda büyük sorunlara yol açabilir.

HYCNC'de, genellikle ±0,005 mm kadar hassas olan ultra sıkı toleransları korumaya odaklanıyoruz. Bu doğruluk düzeyi, parçaların en yüksek kalite standartlarını karşılamasını ve son uygulamalarında güvenilir bir şekilde performans göstermesini sağlar.

Örneğin, bir tıbbi cihaz bileşeninde ±0,01 mm toleransı başarıyla elde ettik. Bu hassasiyet, hasta güvenliği ve cihaz performansı için kritik öneme sahiptir ve CNC işlemede tolerans temellerine hakim olmanın nasıl fark yaratabileceğini gösterir.

Tolerans Yönetimi için En İyi Uygulamalar

Toleransları etkili bir şekilde yönetmek erken başlar—doğrudan tasarım aşamasında. Tolerans gereksinimlerini önceden tanımlamak, daha sonra maliyetli değişikliklerden kaçınmaya yardımcı olur ve tüm ekip üyelerinin aynı fikirde olmasını sağlar. Her zaman ASME Y14.5 veya ISO 8015 gibi yerleşik standartları izleyin. Bu yönergeler, toleransları belirtmek için net, ortak bir dil sağlar ve tasarım ve üretim arasındaki yanlış iletişimi azaltır.

HYCNC gibi CNC servis sağlayıcınızla yakın bir şekilde çalışmak çok önemlidir. Tasarım amacını üretim yetenekleriyle uyumlu hale getirmeye yardımcı oluyor, ihtiyacınız olan toleransların elde edilebilir ve pratik olduğundan emin oluyoruz. Bu işbirliği, üretim sırasında sürprizleri en aza indirir ve parça kalitesini artırır.

Tam üretime geçmeden önce prototip testini atlamayın. Toleranslarınızı gerçek parçalarla doğrulamak, potansiyel sorunları erken yakalamanıza yardımcı olur, bu da boyutları hassas bir şekilde ayarlamanıza ve ileride maliyetli yeniden çalışmalardan kaçınmanıza olanak tanır. Bu en iyi uygulamaları izlemek, daha iyi kalite, maliyet kontrolü ve daha sorunsuz proje teslimi sağlar.