Punta Kaynağı Nedir

İki metal parçasının ekstra malzeme eklenmeden nasıl hızlı ve güvenli bir şekilde birleştirildiğini hiç merak ettiniz mi? İşte bu punta kaynağıdır. Elektrik akımı ve basıncın bir araya gelerek metal levhalar arasında güçlü bir bağ oluşturduğu bir direnç kaynağı türüdür.

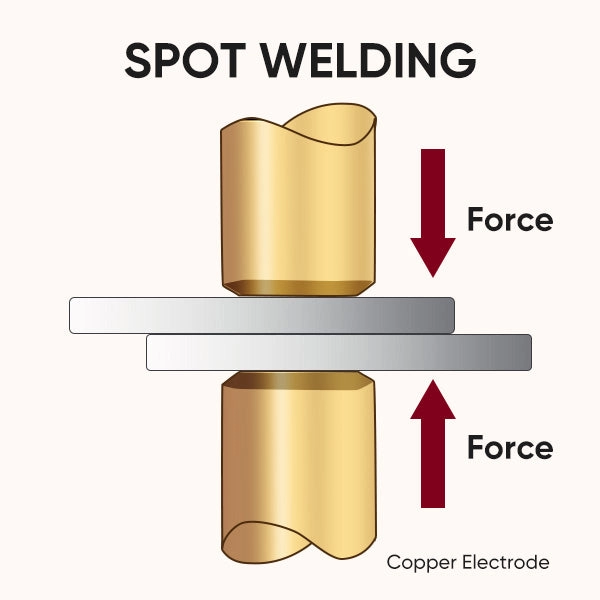

Punta kaynağı, metal parçalarını sıkıştıran iki bakır elektrot arasından yüksek bir elektrik akımı geçirilerek çalışır. Metaller arasındaki direnç ısı üretir ve bu da temas alanını onları birbirine kaynaştıracak kadar eritir. Akım durduğunda, metaller soğur ve genellikle kaynak külçesi olarak adlandırılan kaynaklı bir bağlantı olarak katılaşır.

Bu işlem basit, hızlı ve uygun maliyetli olduğu için popülerdir. Dolgu metallerine veya akıya ihtiyacınız yoktur ve ekipman basittir. Punta kaynağı, ince metal levhaları birleştirmek için idealdir ve hız ve hassasiyetin önemli olduğu otomotiv üretimi ve elektronik gibi endüstrilerde yaygın olarak kullanılmaktadır.

Punta Kaynağı Nasıl Çalışır

Punta kaynağı uygun hazırlıkla başlar. İyi elektrik iletkenliği ve güçlü bir kaynak sağlamak için metal yüzeylerin temizlenmesi şarttır. Herhangi bir kir, pas veya yağ süreci engelleyebilir, bu nedenle temizlik bir zorunluluktur.

Sıradaki hizalamadır. Metal levhalar, iki bakır alaşımlı elektrot arasına dikkatlice yerleştirilir. Bu elektrotlar elektriği iletir ve kaynağın oluşacağı yere basınç uygular.

Elektrotlar yerinde olduğunda, temas noktasında metallerden yüksek bir elektrik akımı geçer. Akıma karşı direnç, yoğun ısı üreterek metalin birbirine kaynaşacak kadar erimesine neden olur. Bu noktaya genellikle kaynak külçesi denir.

Akım akışı sırasında elektrotlar tarafından metalleri sıkıca bir arada tutmak için basınç uygulanır. Akım durduktan sonra, soğuma kaynağı katılaştırır ve levhalar arasında güçlü bir bağ oluşturur.

Kaynak kalitesi, aşağıdakiler dahil olmak üzere çeşitli temel parametrelere bağlıdır:

- Mevcut yoğunluk ve süre

- Elektrot basıncı ve hizalaması

- Metal kalınlığı ve türü

- Yüzey temizliği

Bu faktörleri dikkatlice kontrol etmek, tutarlı, yüksek kaliteli nokta kaynakları sağlar. Nokta kaynağı kusurlarından kaçınma hakkında daha fazla bilgi için buraya göz atın yaygın çözümler burada.

Nokta Kaynağı Türleri

Nokta kaynağı, her biri farklı malzemeler ve uygulamalar için uygun olan çeşitli türlerde gelir. En yaygın olanı Direnç Nokta Kaynağı, otomotiv endüstrisinde ve sac metal üretiminde yaygın olarak kullanılmaktadır. Bu yöntem, basınç uygulamak ve elektrik akımını metal levhalardan geçirmek için bakır elektrotlar kullanarak hızlı ve verimli bir şekilde güçlü kaynak külçeleri oluşturur.

Alüminyum gibi yüksek iletkenliğe sahip malzemeler için, Kondansatör Deşarj Nokta Kaynağı harika bir seçenektir. Kısa, yüksek enerjili bir akım patlaması sağlayarak, geleneksel direnç nokta kaynağı kullanılarak birleştirilmesi daha zor olan metallerin kaynaklanmasını kolaylaştırır.

Plastikler veya hafif metallerle çalışırken, Ultrasonik Nokta Kaynağı tercih edilir. Bu teknik, eklemde ısı üretmek için yüksek frekanslı titreşimler kullanır ve tüm malzemeyi eritmeden temiz bir kaynak sağlar.

Tüm bu nokta kaynak yöntemleri sorunsuz bir şekilde entegre edilebilir CNC iş akışlarına. Nokta kaynağını CNC işleme ve otomasyonla birleştirmek, yüksek hızlı, hassas, tekrarlanabilir kaynaklar sağlar; bu da yüksek hacimli üretim çalışmaları ve karmaşık montajlar için idealdir. Bu entegrasyon, metal imalatında ve diğer endüstrilerde verimliliği ve kalite kontrolünü artırır.

Nokta Kaynağı Uygulamaları

Nokta kaynağı, hızı ve güvenilirliği sayesinde birçok endüstride yaygın olarak kullanılmaktadır. Otomotiv endüstrisinde, araç gövde panellerini birleştirmek için başvurulan yöntemdir ve stres altında dayanacak güçlü, kusursuz bağlantılar sağlar. Havacılık sektörü, hassasiyet ve mukavemetin kritik olduğu hafif uçak parçalarını monte etmek için nokta kaynağına güvenmektedir.

Elektronikte, nokta kaynağı devre kartları ve pil paketleri üretimi için çok önemlidir ve hassas bileşenlere zarar vermeden hassas, temiz kaynaklar sağlar. İnşaat ve beyaz eşya endüstrileri de yapısal metal parçalarını birleştirmek ve dayanıklı mobilyalar inşa etmek için nokta kaynağı kullanmaktadır.

Bu uygulamaların çoğu, nokta kaynağını tutarlı kalite ve verimlilik için otomatik iş akışlarına entegre eden özel CNC metal imalat hizmetlerinden yararlanmaktadır. Bu, Türkiye'deki işletmelerin yüksek standartları korurken üretimi sorunsuz bir şekilde sürdürmelerine yardımcı olur.

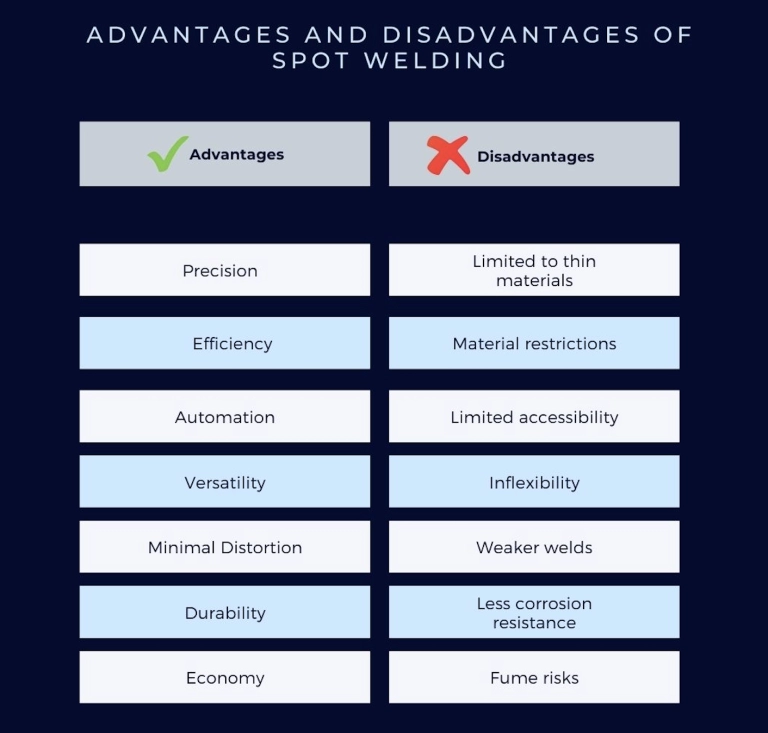

Nokta Kaynağının Avantajları

Nokta kaynağı şunun için tercih edilmektedir: inanılmaz hız, genellikle kaynakları sadece 0,01 ila 0,63 saniyede tamamlar. Bu hızlı işlem, özellikle otomotiv üretimi gibi yüksek hacimli işler için üretkenliği artırır.

Ayrıca maliyet etkin dolgu metalleri veya akı gibi ekstra malzemeler gerektirmediğinden, giderleri ve temizlik süresini azaltır.

İle otomasyon uyumluluğuNokta kaynağı, robotik sistemlere ve CNC iş akışlarına sorunsuz bir şekilde uyum sağlayarak, hassasiyet ve verimlilik hedefleyen modern metal fabrikasyon atölyeleri için vazgeçilmez bir yöntemdir.

Son olarak, nokta kaynağı yerel ısıkullanır, bu da yalnızca kaynak alanının ısındığı anlamına gelir. Bu, çevredeki metalde bozulmayı ve hasarı en aza indirmeye yardımcı olarak her seferinde daha temiz, daha hassas bir kaynak sağlar.

Nokta Kaynağının Sınırları

Nokta kaynağı en iyi çelik ve bazı alüminyum alaşımları gibi iletken metallerle çalışır, bu da iletken olmayan malzemeler veya çok kalın metaller için uygun olmadığı anlamına gelir. Metal çok kalınsa, kaynak tam olarak nüfuz etmeyebilir ve zayıf bağlantılara yol açabilir.

Bir diğer dezavantajı ise görünümdür—nokta kaynakları genellikle temiz görünmesi için ek son işlem veya taşlama gerektiren görünür izler bırakır. Bu, özellikle estetiğin önemli olduğu uygulamalarda zaman ve maliyet ekleyebilir.

Ayrıca, nokta kaynağı akım, basınç ve zamanlama gibi parametrelerin dikkatli bir şekilde kontrol edilmesini gerektirir. Nitelikli operatörler veya hassas CNC programlama olmadan, kaynak kalitesi düşebilir ve bu da zayıf veya tutarsız bağlantılara neden olabilir.

İşte CNC uzmanlığı fark yaratıyor. Gelişmiş CNC işleme ve kaynak otomasyonu ile hassas kontroller ayarlamak, kaynak kalitesini izlemek ve insan hatasını azaltmak daha kolaydır—bu sınırlamaların çoğunun verimli bir şekilde üstesinden gelinmesine yardımcı olur.

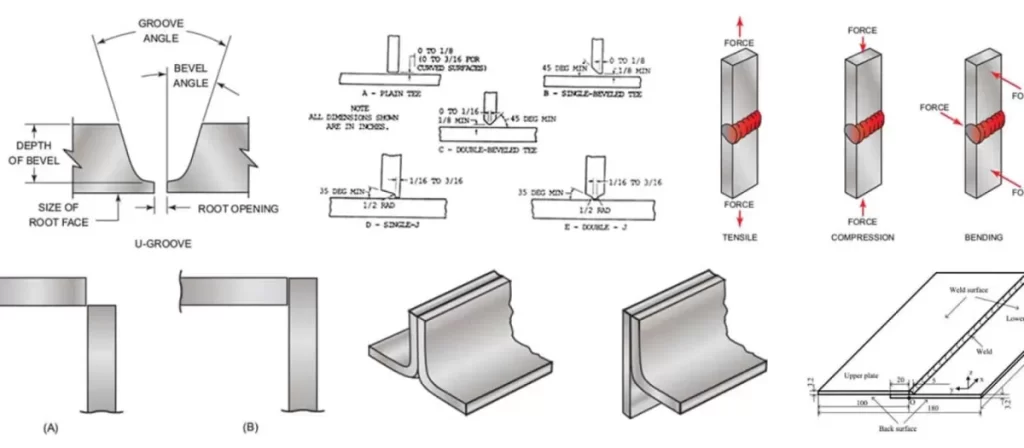

Nokta Kaynağı ve Diğer Kaynak Yöntemleri

Nokta kaynağını MIG ve TIG kaynağıyla karşılaştırırken, her yöntemin kendine göre güçlü yönleri vardır. MIG ve TIG, farklı malzemeleri ve kalınlıkları işleyebildikleri için daha fazla çok yönlülük sunar ve genellikle daha güçlü, daha esnek bağlantılar oluşturur. Ancak nokta kaynağı hız ve maliyet konusunda kazanır. Çok daha hızlıdır (genellikle kaynak başına bir saniyeden az) ve dolgu veya akı gibi ekstra malzemeler gerektirmez, bu da işleri basit ve uygun fiyatlı tutar.

Kenetleme, metalleri ısı olmadan birleştiren başka bir alternatiftir. Isı hasarını önlemek için harikadır, ancak yalnızca daha ince levhalar için iyidir ve nokta kaynağının yapabileceği gibi daha kalın metalleri işleyemez.

Nokta kaynağının hızı, düşük maliyeti ve kolay otomasyonu, onu CNC uygulamaları için favori yapar. Otomatik iş akışlarına tam olarak uyar ve genellikle CNC işleme ile yapılan sac metal parçalar için mükemmel şekilde çalışır. Bu nedenle nokta kaynağı, verimlilik ve hassas üretime odaklanan endüstrilerde genellikle ilk tercihtir.

Nokta Kaynağı Ekipmanları ve Teknolojisi

Nokta kaynağı, işin büyüklüğüne ve hacmine bağlı olarak farklı ekipman türleri kullanır. Küçük veya yerinde görevler için, taşınabilir nokta kaynak makineleri taşıması kolay ve kurulumu hızlı oldukları için popülerdir. Atölyelerde, tezgah tipi nokta kaynak makineleri yaygındır; sac metal kaynak projeleri için istikrarlı güç ve kontrol sunarlar. Otomotiv veya havacılık gibi büyük ölçekli üretim için, robotik nokta kaynak makineleri Yüksek hacimli üretimi hız ve tutarlı kaliteyle yönetin.

Gelişmiş nokta kaynak teknolojisi aynı zamanda hassasiyet ve verimliliği artırır. Modern makineler, kaynak kalitesini izlemek ve parametreleri gerçek zamanlı olarak ayarlamak için daha iyi kontrol sistemleri ile donatılmıştır. Bu, daha az malzeme israfı ve daha güçlü kaynak noktaları anlamına gelir. İster basit bir elde tutulan alete, ister tam otomatik bir sisteme ihtiyacınız olsun, doğru nokta kaynak ekipmanı güvenilir ve maliyet etkin metal imalatı için tüm farkı yaratır.

Nokta Kaynak İçin Güvenlik İpuçları

Nokta kaynak yüksek ısı ve basınç içerdiğinden, güvenlik zorunludur. İşte aklınızda tutmanız gereken bazı önemli ipuçları:

- Sıkışma noktalarına dikkat edin between the copper electrodes. Your fingers or hands can get caught if you’re not paying attention.

- Her zaman koruyucu gözlük takın gözlerinizi kıvılcımlar veya metal sıçramalarından korumak için.

- Çalışma alanınızın iyi havalandırıldığından emin olun kaynak sırasında oluşan dumanları solumamak için.

- Yanlışlıkla makine aktivasyonunu durdurmak için ayak anahtarlarında örtüler veya koruyucular kullanın. kazara makine çalışmasını durdurmak için.

Bu güvenlik adımlarını takip etmek yaralanmaları önlemeye yardımcı olur ve nokta kaynak projelerinizin sorunsuz ve problemsiz ilerlemesini sağlar.

Neden Nokta Kaynak ve CNC Hizmetleri için HYCNC'yi Seçmelisiniz

HYCNC'de, uzman nokta kaynak ile gelişmiş CNC işleme hizmetlerini birleştirerek her seferinde hassas ve güvenilir sonuçlar sunuyoruz. Nokta kaynağın CNC iş akışlarına entegrasyonu, otomatik verimlilikle tutarlı kaynak kalitesi elde etmenizi sağlar—hız ve doğruluk gerektiren sektörler için mükemmeldir.

HYCNC'yi seçmek şu avantajları sağlar:

- Hassas kaynak metal imalat ihtiyaçlarınıza özel

- Otomasyona hazır süreçler daha hızlı geri dönüş ve azalan maliyetler için

- Otomotiv, havacılık, elektronik ve daha fazlasını kapsayan sektöre odaklı çözümler Sıkı kaynak kalite kontrolü ile karmaşık malzemelerin uzmanlıkla işlenmesi

- Birinci sınıf nokta kaynağı ve profesyonel CNC hizmetleri arıyorsanız, HYCNC ile iletişime geçin. Proje hedeflerinizi verimli bir şekilde karşılamak üzere tasarlanmış özelleştirilmiş çözümler sunuyoruz. İmalat ihtiyaçlarınızı nasıl destekleyebileceğimizi öğrenmek için bugün bizimle iletişime geçin.

Otomotiv Endüstrisinde Çinko Basınçlı Dökümün Faydaları ve Uygulamaları