Que sont les concentrations de contraintes et pourquoi sont-elles importantes dans l’usinage CNC ?

Si vous vous êtes déjà demandé pourquoi certaines pièces usinées tombent en panne de façon inattendue, les concentrations de contraintes sont souvent le coupable caché. En termes simples, les concentrations de contraintes se produisent là où la contrainte s’accumule dans une petite zone, généralement autour des coins pointus, des trous ou des changements de forme brusques. Ces points créent des concentrateurs de contraintes qui peuvent entraîner des fissures, de la fatigue et, en fin de compte, une défaillance des pièces.

Il est essentiel de comprendre les concentrations de contraintes lors de la conception de pièces usinées CNC, car elles ont une incidence directe sur la durabilité et la fiabilité. Les ignorer peut entraîner une rupture prématurée des pièces, entraînant des temps d’arrêt coûteux ou des problèmes de sécurité, en particulier dans les industries exigeantes comme l’aérospatiale et l’automobile.

Chez HYCNC, nous sommes spécialisés dans l’usinage CNC de précision qui minimise ces risques. Grâce à une optimisation minutieuse de la conception et à des techniques d’usinage avancées, nous réduisons les transitions brusques et assurons des géométries lisses et précises. Cette approche aide à empêcher les concentrations de contraintes de devenir des points de défaillance, offrant ainsi des pièces auxquelles vous pouvez faire confiance pour fonctionner plus longtemps et plus fort.

Causes des concentrations de contraintes dans les pièces usinées

Les concentrations de contraintes se produisent principalement en raison de discontinuités géométriques— ce sont des coins pointus, des encoches, des trous ou des changements brusques de forme où la contrainte a tendance à s’accumuler. Lorsqu’une pièce a un bord brusque ou un rayon étroit, elle crée un concentrateur de contraintes, ce qui rend ces points plus susceptibles de tomber en panne.

Propriétés des matériaux jouent également un rôle important. Certains matériaux gèrent mieux le stress que d’autres. Par exemple, les matériaux cassants peuvent se fissurer plus facilement sous des concentrations de contraintes élevées, tandis que les matériaux ductiles peuvent absorber et répartir la charge plus uniformément. Choisir le bon matériau aide à réduire le risque de défaillances liées aux contraintes.

Processus de fabrication peut aggraver les concentrations de contraintes si cela n’est pas fait avec soin. Les erreurs d’usinage comme les marques de broutage, la déflexion de l’outil ou les trajectoires d’outil incorrectes peuvent introduire de minuscules défauts ou des bords rugueux qui deviennent des points chauds pour le stress. C’est pourquoi l’usinage CNC précis et les trajectoires d’outil optimisées sont si importants.

Voici quelques exemples concrets où les concentrations de contraintes apparaissent dans les pièces usinées CNC :

- Rainures de clavette: Les arêtes vives dans la fente peuvent causer des contraintes localisées.

- Filets: Des congés de raccordement correctement dimensionnés réduisent les contraintes, mais des congés trop petits ou manqués les aggravent.

- Filetages: Le fond d'un filetage est un concentrateur de contraintes courant s'il n'est pas coupé proprement.

Comprendre ce qui cause ces concentrateurs de contraintes nous aide à concevoir et à usiner des pièces qui durent plus longtemps et fonctionnent mieux.

Effets des concentrations de contraintes sur la performance des pièces

Les concentrations de contraintes peuvent sérieusement impacter la performance d'une pièce usinée au fil du temps. Lorsque la contrainte s'accumule autour des angles vifs, des encoches ou des trous, cela crée des points faibles qui mènent souvent à une défaillance du matériau. Cela se manifeste généralement par une fissuration due à la fatigue, où de minuscules fissures se forment et se propagent sous des charges répétées, finissant par provoquer une rupture inattendue de la pièce.

En raison de ces points faibles, la durée de vie d'un produit peut être beaucoup plus courte que prévu. Les pièces tombent en panne prématurément, entraînant des réparations ou des remplacements coûteux, ce qui peut nuire à vos résultats. Ceci est particulièrement critique dans des industries comme l'aérospatiale et l'automobile, où la sécurité est non négociable. Une seule défaillance causée par des concentrations de contraintes pourrait conduire à des situations dangereuses, ce qui rend essentiel de contrôler ces concentrateurs de contraintes dès le départ.

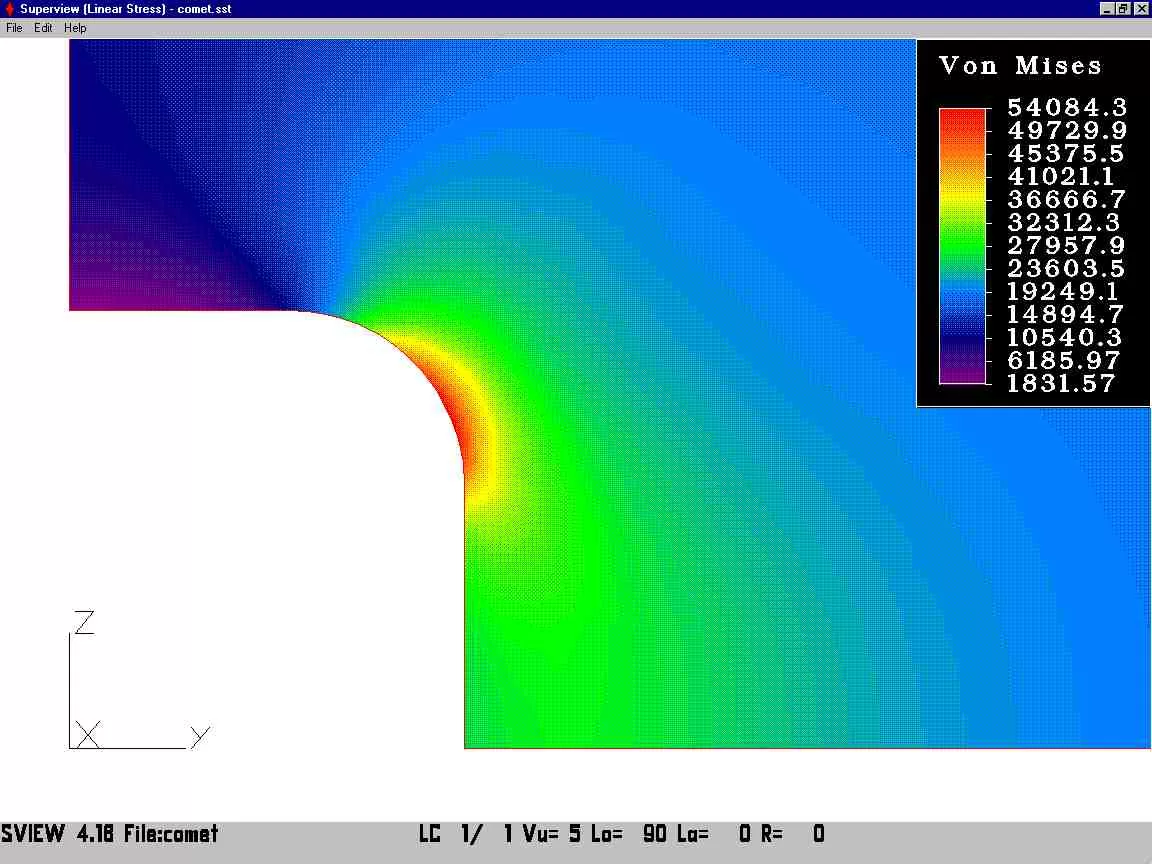

Par exemple, un composant aérospatial avec des angles internes vifs a subi de fréquentes fissures de fatigue pendant les tests. En redessinant ces angles avec des congés de raccordement lisses et en exécutant une analyse par éléments finis, les ingénieurs ont réduit considérablement le facteur de concentration de contraintes. Ce petit changement de conception a amélioré la durabilité et la fiabilité de la pièce, évitant ainsi des défaillances coûteuses à long terme.

Chez HYCNC, nous nous concentrons sur l'identification et la résolution de ces points de contrainte grâce à une conception et un usinage précis, vous aidant à éviter les problèmes qui compromettent la performance et la sécurité des pièces.

Comment identifier les concentrations de contraintes dans la conception

Repérer les concentrations de contraintes tôt est essentiel pour éviter la défaillance des pièces. L'un des meilleurs outils que nous utilisons est Analyse par éléments finis (FEA). L'analyse par éléments finis simule la façon dont la contrainte se propage à travers une pièce, montrant exactement où se forment les zones de fortes contraintes ou les concentrateurs de contraintes. Cela nous aide à ajuster les conceptions avant que tout usinage ne commence.

Outre les simulations, nous nous appuyons sur des inspections visuelles et des tests pour détecter les problèmes potentiels. Les méthodes non destructives comme les tests aux rayons X et aux ultrasons nous permettent d'examiner les pièces pour détecter les défauts internes ou les fissures sans les endommager. Cette étape est cruciale pour le contrôle de la qualité, en particulier dans les industries critiques comme l'aérospatiale et l'automobile.

Chez HYCNC, nous combinons des outils FEA avancés avec des techniques d'inspection approfondies pour nous assurer que chaque composant répond aux normes exactes de stress et de durabilité. Cette approche multicouche garantit que les pièces ne se contentent pas d'être belles, mais qu'elles fonctionnent de manière fiable dans des conditions réelles.

Stratégies pour réduire les concentrations de contraintes dans l'usinage CNC

La réduction des concentrations de contraintes dans vos pièces commence par une conception intelligente et un usinage soigné. Voici comment nous, chez HYCNC, l'abordons pour fournir des composants durables et fiables :

Optimisation de la conception

- Utiliser des congés et des bords arrondis pour adoucir les angles vifs et les transitions. Cela aide à répartir la contrainte plus uniformément et évite les concentrateurs de contrainte.

- Évitez les changements géométriques brusques comme des réductions soudaines ou des encoches étroites qui peuvent créer des points faibles.

- Optimiser la répartition de la charge afin que les forces soient mieux équilibrées sur toute la pièce, réduisant ainsi les zones de contrainte concentrée.

Sélection des matériaux

- Choisissez des matériaux connus pour une résistance à la fatigue plus élevée. Certains alliages et composites supportent mieux les contraintes répétitives, améliorant ainsi la durée de vie globale de la pièce.

Techniques d'usinage de précision

- Nos machines CNC créent des surfaces lisses et des géométries exactes pour éviter les petites imperfections qui peuvent se transformer en points de concentration de contraintes.

- Nous accordons une attention particulière à l'optimisation des trajectoires d'outils pour éviter les marques d'outils inutiles ou les arêtes vives qui pourraient agir comme des concentrateurs de contraintes.

Post-traitement

- Des techniques comme polissage, le traitement thermique, ou le grenaillage aident à réduire les contraintes résiduelles à l'intérieur du matériau. Ces étapes renforcent la pièce et réduisent le risque de défaillance précoce.

En combinant ces stratégies, HYCNC s'assure que vos pièces résistent mieux aux contraintes et durent plus longtemps dans leurs applications réelles.

Pourquoi choisir HYCNC pour un usinage CNC sans stress

Chez HYCNC, nous comprenons à quel point il est crucial de contrôler les concentrations de contraintes pour les pièces qui durent et fonctionnent de manière fiable. Forts de nos années d'expérience dans la fabrication de composants de précision pour des secteurs tels que l'aérospatiale, l'automobile et le médical, nous avons le savoir-faire nécessaire pour relever les défis les plus difficiles.

Nous utilisons des machines CNC avancées combinées à des outils d'analyse par éléments finis (FEA) de pointe. Cela nous permet de prédire et de réduire avec précision les concentrateurs de contraintes avant même le début de la production, ce qui contribue à prévenir les défaillances mécaniques et les problèmes de fatigue. Notre technologie garantit des surfaces lisses, des géométries précises et des trajectoires d'outils optimisées qui réduisent les contraintes résiduelles dans chaque pièce.

L'assurance qualité est une priorité absolue chez HYCNC. Nous effectuons des inspections approfondies par le biais de tests non destructifs et de contrôles dimensionnels pour confirmer que vos pièces répondent aux normes les plus strictes. Ce souci du détail signifie que vous obtenez des pièces fiables, prêtes pour des applications exigeantes.

Si vous cherchez à minimiser les concentrations de contraintes et à améliorer la durabilité de votre produit, contactez HYCNC. Nous serions heureux d'examiner vos conceptions et de vous expliquer comment notre expertise et notre technologie peuvent améliorer votre prochain projet d'usinage CNC.

Foire aux questions sur les concentrations de contraintes

Qu'est-ce qu'un facteur de concentration de contraintes Kt

Le facteur de concentration de contraintes (Kt) mesure l'augmentation de la contrainte autour d'une modification géométrique telle qu'une encoche ou un trou. Il indique dans quelle mesure la contrainte est plus élevée par rapport à la contrainte normale sur une pièce. La connaissance de Kt permet de prédire où les pièces pourraient tomber en panne.

Comment les concentrations de contraintes affectent-elles la durée de vie en fatigue

Les concentrations de contraintes créent des points faibles où des fissures peuvent apparaître. Ces zones subissent davantage de contraintes répétées, ce qui entraîne une défaillance par fatigue plus rapide. Cela raccourcit la durée de vie de la pièce et peut provoquer des pannes inattendues.

L'usinage CNC peut-il éliminer complètement les concentrations de contraintes

Aucun processus d'usinage ne peut supprimer complètement les concentrations de contraintes, mais un bon usinage CNC peut les réduire considérablement. Une coupe de précision, des finitions lisses et des trajectoires d'outils appropriées contribuent à réduire les concentrateurs de contraintes et à minimiser les risques.

Comment HYCNC s'assure-t-elle de faibles concentrations de contraintes dans les pièces usinées

Chez HYCNC, nous utilisons une technologie CNC avancée combinée à l'analyse par éléments finis (FEA) pour concevoir et usiner des pièces avec une concentration de contraintes minimale. Nous optimisons les trajectoires d'outils et appliquons un post-traitement tel que le polissage ou le traitement thermique pour réduire les contraintes résiduelles, garantissant ainsi des pièces plus solides et plus durables.