Considérations clés de conception pour les petites pièces

La conception de petites pièces pour la découpe laser nécessite une attention particulière à plusieurs facteurs critiques pour garantir la précision et la durabilité. Voici ce que vous devez garder à l'esprit :

Sélection des matériaux

Choisir le bon matériau est essentiel. Pour les petites pièces, tenez compte de la résistance, de la durabilité et des propriétés thermiques :

- Les métaux comme l'acier inoxydable et l'aluminium offrent résistance et résistance à la chaleur.

- Les plastiques tels que le polycarbonate offrent une précision mais nécessitent une prise en compte de la sensibilité à la chaleur.

- Le bois et la mousse conviennent aux pièces légères ou décoratives, mais nécessitent une faible puissance laser pour éviter de brûler.

Taille minimale des caractéristiques

Pour éviter la distorsion et maintenir l'intégrité des pièces, concevez des trous, des fentes et des découpes d'au moins 50 % de l'épaisseur du matériau. Les caractéristiques plus petites que cela se déforment ou échouent souvent pendant la coupe.

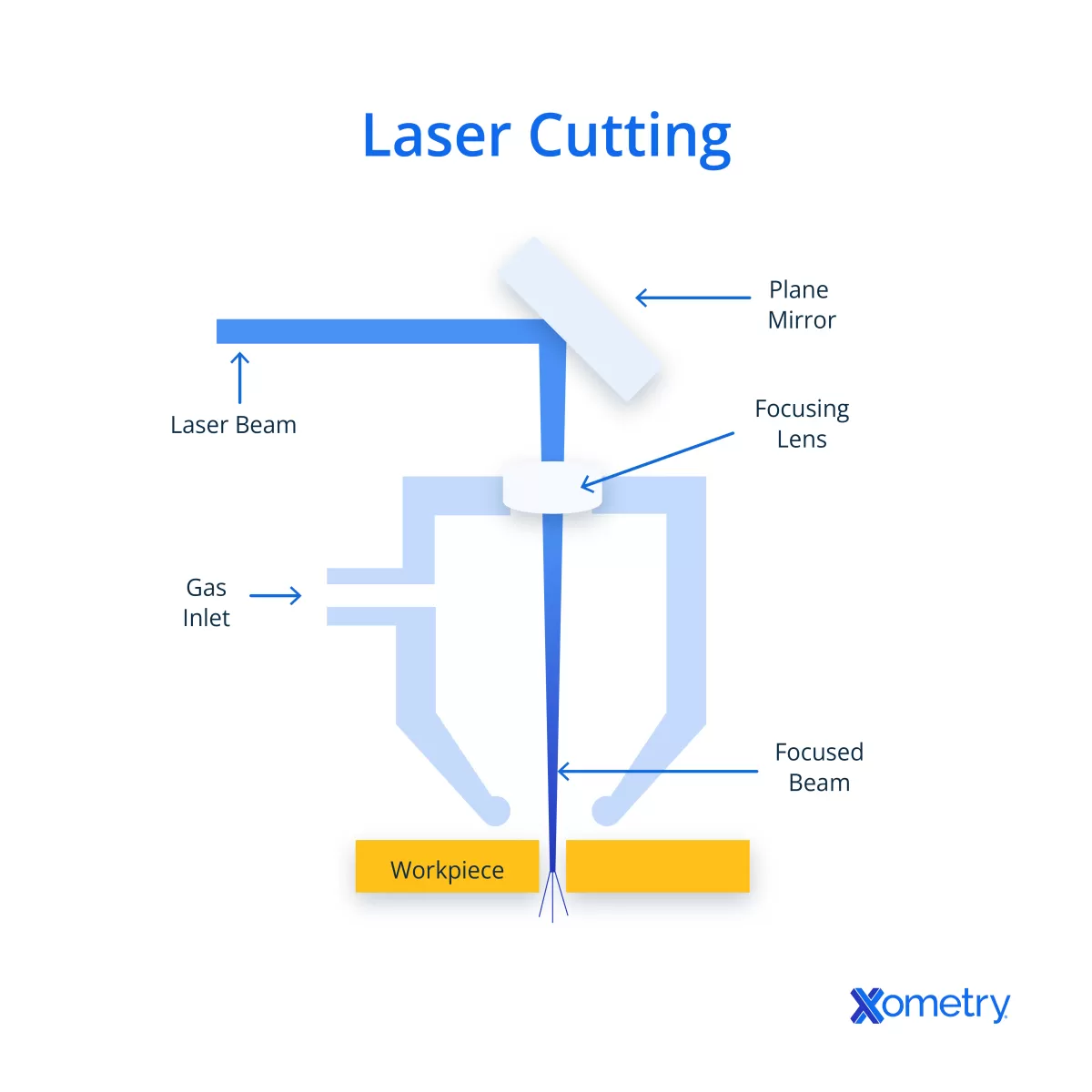

Compensation de la largeur de coupe

Le faisceau laser a une largeur mesurable appelée largeur de coupe. Ignorer cela peut entraîner des inexactitudes dimensionnelles, en particulier dans les pièces conçues pour des assemblages serrés. Ajustez les dimensions de votre conception en tenant compte de la largeur de coupe pour maintenir des ajustements précis.

Éviter les conceptions trop complexes

Les géométries complexes augmentent le temps de coupe et risquent d'endommager les bords du matériau. Simplifiez votre conception autant que possible :

- Supprimez les petits détails inutiles.

- Utilisez des formes propres et simples.

- Limitez les découpes internes complexes.

Se concentrer sur ces principes de conception vous aide à produire à chaque fois de petites pièces fiables et de haute qualité. Pour des conseils de conception plus détaillés sur les applications à petite échelle, vous pouvez également explorer les conseils d'experts de HYCNC ici.

Meilleures pratiques pour préparer les fichiers de conception

Préparer correctement vos fichiers de conception est essentiel pour une découpe laser fluide des petites pièces. Voici ce que je suggère :

-

Utiliser des fichiers vectoriels: Tenez-vous-en à des formats tels que DXF, AI ou EPS. Ceux-ci fonctionnent mieux avec les machines de découpe laser et gardent vos conceptions nettes et précises.

-

Convertir le texte en contours: Convertissez toujours les polices en formes avant d'envoyer votre fichier. Cela évite les problèmes lorsque la découpeuse laser ne peut pas lire correctement le texte.

-

Vérifier les boucles fermées: Assurez-vous que chaque forme est entièrement connectée sans espaces. Les chemins ouverts peuvent provoquer des coupes incomplètes ou des rayures sur vos pièces.

-

Concevoir à l'échelle 1:1: Créez votre conception à la taille exacte à laquelle vous souhaitez que la pièce finale soit. Cela évite les approximations et maintient les dimensions précises.

Le respect de ces étapes permet d'éviter les problèmes numériques courants et garantit que vos petites pièces de découpe laser sont réalisées exactement comme prévu.

Optimisation de la découpe laser pour les petites pièces

Pour obtenir les meilleurs résultats lors de la découpe laser de petites pièces, quelques pratiques clés peuvent faire une grande différence :

-

Espacement entre les lignes de coupe

Conservez au moins deux fois l'épaisseur du matériau entre les coupes. Cet espacement aide à prévenir la fonte, la déformation ou même les risques d'incendie pendant le processus laser.

-

Placement du point de perçage

Positionnez les points de perçage dans les zones les moins critiques de votre conception. Cela minimise les projections et les zones affectées par la chaleur, ce qui peut endommager les éléments délicats.

-

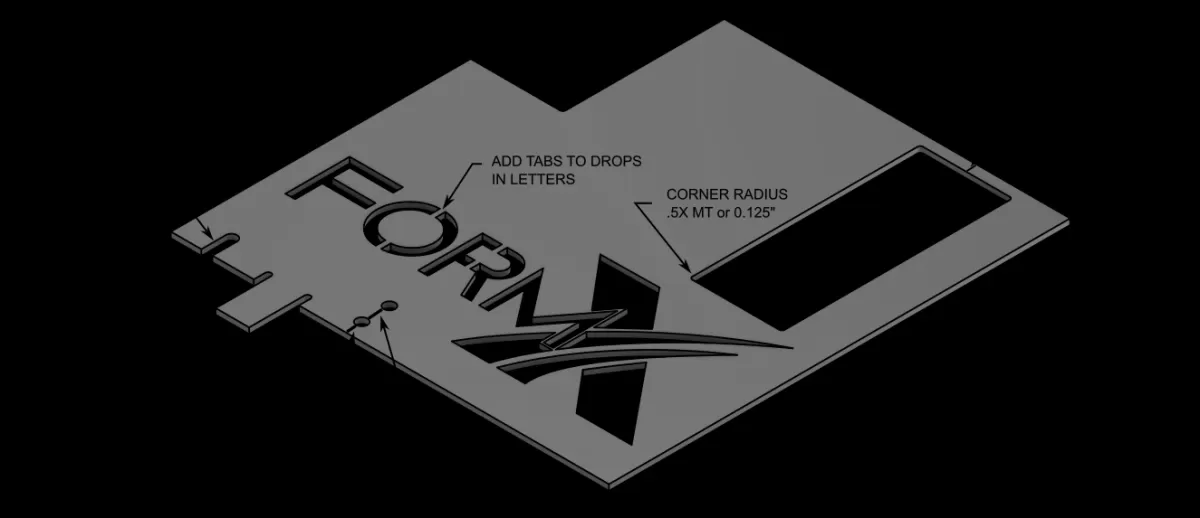

Pontage pour la stabilité

Ajoutez de petits ponts ou languettes pour maintenir les petites pièces en place pendant la coupe. Cela les empêche de bouger ou de tomber avant la fin du travail, ce qui permet une coupe propre et précise.

-

Coupes d'essai

Effectuez toujours d'abord des coupes d'essai à petite échelle. Cela vous aide à vérifier comment votre conception interagit avec le matériau et les paramètres laser, ce qui vous fait gagner du temps et vous évite des erreurs coûteuses.

Ces étapes optimisées garantissent que vos conceptions de petites pièces sont précises, propres et prêtes à l'emploi. Pour plus de conseils sur la découpe laser de précision et la compensation de kerf, consultez notre conseils de conception pour les pièces à faible volume fraisées CNC.

Conseils spécifiques aux matériaux pour la découpe laser

Lorsque vous travaillez avec de petites pièces, le choix du bon matériau fait une grande différence dans vos résultats de découpe laser. Voici un guide rapide pour les matériaux courants :

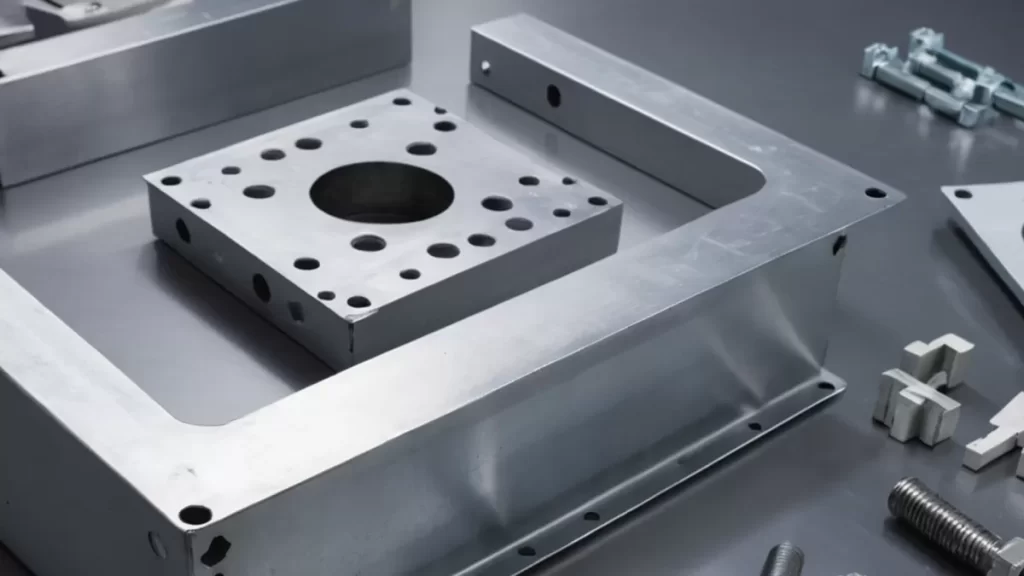

Métaux

- Utilisez de l'acier inoxydable ou de l'aluminium pour des pièces solides et durables.

- Évitez les réglages de chaleur élevés pour éviter le gauchissement et la distorsion.

- L'aluminium est idéal pour les pièces légères, offrant une bonne précision sans sacrifier la résistance.

- Pour en savoir plus sur la découpe laser de l'aluminium, consultez options de découpe laser de l'aluminium.

Plastiques

- Le POM (acétal) et le polycarbonate fonctionnent bien pour les petites caractéristiques précises.

- Tenez compte de leur sensibilité à la chaleur ; utilisez une puissance laser modérée pour éviter de fondre ou de carboniser.

- Ces plastiques offrent une bonne durabilité et des détails lorsqu'ils sont coupés correctement.

Bois et mousse

- Idéal pour les pièces décoratives ou légères où la résistance est moins critique.

- Utilisez des réglages de puissance laser plus faibles pour éviter de brûler ou de roussir les bords.

- Idéal pour les prototypes ou les pièces qui ne nécessitent pas de résistance mécanique.

Assortir votre choix de matériau et les paramètres laser garantit des coupes nettes, moins de déchets et une meilleure qualité globale pour vos petites pièces.

Erreurs courantes à éviter

Lors de la conception de petites pièces pour la découpe laser, éviter ces erreurs courantes vous fera gagner du temps et du matériel :

-

Lignes qui se chevauchent ou se croisent

Celles-ci provoquent des coupes indésirables et peuvent ruiner votre pièce. Assurez-vous que toutes les lignes sont propres et ne se croisent pas inutilement.

-

Ignorer la largeur de coupe

Le faisceau laser enlève une petite quantité de matière appelée largeur de coupe. Oublier de tenir compte de ce facteur conduit à des pièces qui ne s'emboîtent pas correctement. Incluez toujours la compensation de la largeur de coupe dans votre conception.

-

Concevoir des éléments plus petits que l'épaisseur du matériau

Les éléments plus petits qu'environ 50 % de l'épaisseur risquent de se casser ou de se déformer. Gardez les trous, les fentes et les découpes suffisamment grands pour maintenir la résistance.

-

Omettre de spécifier les tolérances

Pour les pièces qui nécessitent des ajustements serrés, ne pas définir les tolérances peut entraîner des problèmes d'assemblage. Des tolérances claires garantissent que tout s'emboîte parfaitement.

Évitez ces pièges pour obtenir des pièces précises et fiables à chaque fois lors de la découpe laser de petites géométries.

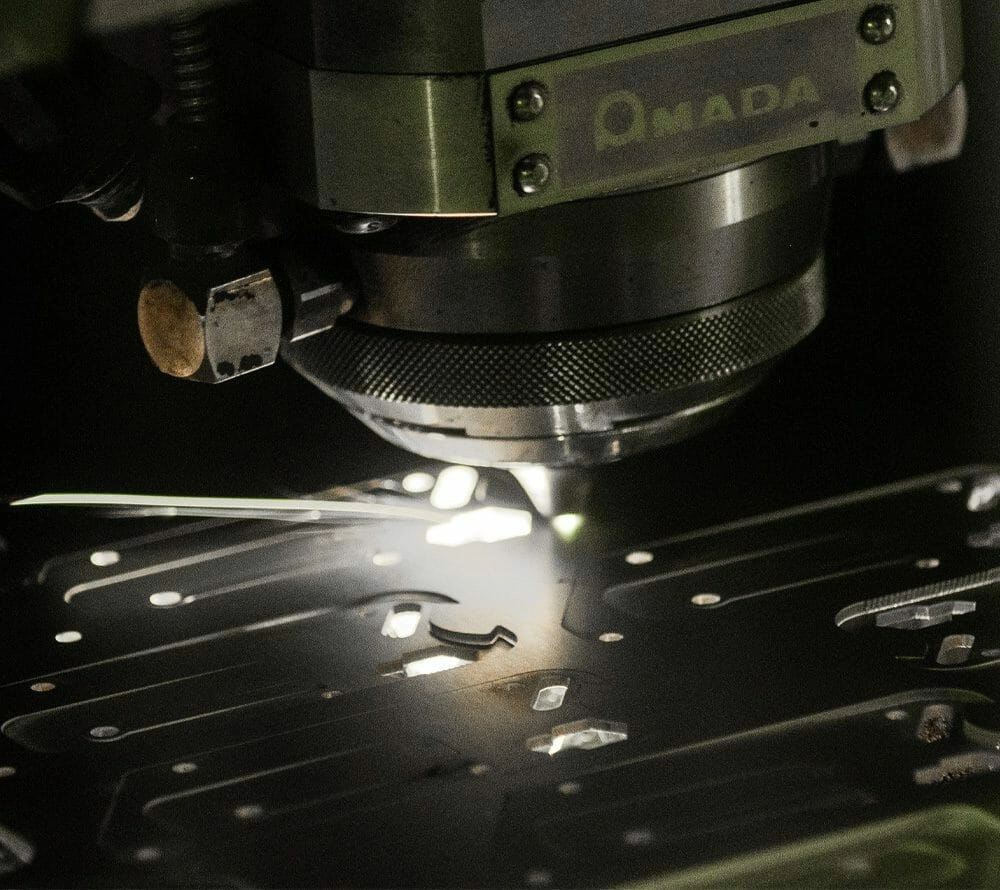

Comment HYCNC améliore vos projets de découpe laser

Chez HYCNC, nous utilisons une technologie de découpe laser CNC avancée qui offre des coupes précises rapidement, vous aidant à obtenir de petites pièces précises sans délai. Notre équipe fournit un soutien expert pour vous guider dans la préparation des fichiers et la sélection des matériaux, garantissant que vos conceptions fonctionnent parfaitement avec nos machines.

Nous offrons un prototypage et une production rapides soutenus par des services certifiés ISO, vous pouvez donc faire confiance à la qualité et à la cohérence à chaque fois. De plus, grâce à notre plateforme facile à utiliser, vous pouvez télécharger vos fichiers de conception, obtenir des devis instantanés et rationaliser l'ensemble de votre processus de commande, ce qui rend vos projets de découpe laser plus fluides et sans tracas.