Qu'est-ce que le code G

Le code G est un langage de programmation utilisé dans l'usinage CNC pour contrôler le mouvement des outils et le chemin qu'ils suivent. Essentiellement, il indique à la machine exactement où se déplacer, à quelle vitesse et quel chemin emprunter. Cela fait du code G l'épine dorsale du contrôle de la trajectoire d'outil dans la fabrication de précision.

Voici quelques commandes de code G courantes :

- G00 – Positionnement rapide, qui déplace rapidement l'outil vers un emplacement spécifié

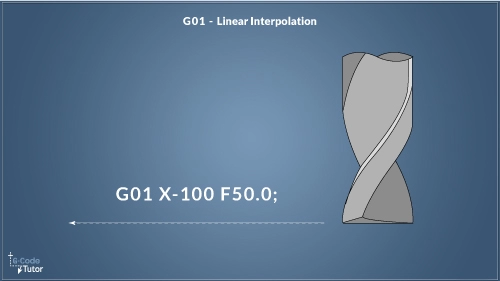

- G01 – Interpolation linéaire pour une coupe précise en ligne droite à une vitesse d'avance définie

- G02 et G03 – Commandes d'interpolation circulaire pour les arcs dans le sens des aiguilles d'une montre et dans le sens inverse

Ces commandes standardisées contribuent à assurer la cohérence et la précision entre les différentes machines CNC. Bien qu'il existe certaines variations entre les systèmes, les codes G restent largement universels, jouant un rôle crucial dans la réalisation des mouvements exacts requis pour un usinage de haute qualité et des résultats reproductibles.

Qu'est-ce que le code M

Le code M est utilisé pour contrôler les opérations de la machine qui n'impliquent pas le déplacement de l'outil ou de la pièce. Considérez-le comme les commandes qui gèrent les fonctions auxiliaires de la machine, comme le démarrage ou l'arrêt de la broche, l'activation ou la désactivation du liquide de refroidissement et d'autres actions de la machine qui prennent en charge le processus de coupe.

Voici quelques exemples courants de code M :

- M03 – Démarrer la rotation de la broche dans le sens des aiguilles d'une montre

- M04 – Démarrer la rotation de la broche dans le sens inverse des aiguilles d'une montre

- M05 – Arrêter la broche

- M08 – Activer le liquide de refroidissement

- M09 – Désactiver le liquide de refroidissement

Contrairement aux codes G, les codes M peuvent varier considérablement entre les différentes machines CNC et les différents fabricants. Chaque machine peut avoir son propre ensemble de codes M ou utiliser certains codes différemment. Il est donc important de consulter le manuel de la machine ou le guide de programmation avant d’écrire ou de modifier des commandes de code M.

Principales différences entre le code G et le code M

En matière de programmation CNC, il est essentiel de comprendre la différence entre le code G et le code M.

Objectif

Le code G contrôle la géométrie de la pièce : comment l’outil se déplace, où il va et quel chemin il suit. Considérez-le comme le code qui dirige la trajectoire de l’outil et les actions de coupe.

Le code M gère les fonctions auxiliaires de la machine, comme l’activation ou la désactivation de la broche, le contrôle du liquide de refroidissement et la gestion des changements d’outils.

Normalisation

Les codes G sont pour la plupart universels sur différentes machines CNC, ce qui signifie que la même commande de code G fonctionnera de la même manière sur la plupart des machines.

Les codes M ont tendance à varier d’une machine ou d’un fabricant à l’autre, car ces codes contrôlent des fonctions spécifiques à la machine.

Fonctionnalité

Le code G se concentre sur la coupe et le positionnement de l’outil précisément là où il doit être.

Le code M traite des commandes auxiliaires qui prennent en charge le processus d’usinage, mais ne déplacent pas l’outil directement.

Interdépendance

Les codes G et les codes M ne sont pas autonomes : ils fonctionnent en étroite collaboration. Par exemple, un code G01 peut ordonner à l’outil de couper en ligne droite, tandis qu’un code M08 activera le liquide de refroidissement pendant cette coupe pour protéger l’outil et la pièce. Les deux sont essentiels pour un usinage CNC efficace et précis.

| Caractéristique | Code G | Code M |

|---|---|---|

| Objectif | Contrôle le mouvement de l’outil | Contrôle les fonctions de la machine |

| Normalisation | Universel sur toutes les machines | Spécifique à la machine/au fabricant |

| Fonctionnalité | Coupe et positionnement | Contrôle de la broche, liquide de refroidissement, etc. |

| Rôle dans la programmation | Dirige la géométrie et la trajectoire d'outil | Gère les opérations de la machine |

Comprendre ces différences aide à rédiger des programmes CNC efficaces qui maximisent la précision et l'efficacité dans la fabrication.

Comment les codes G et M fonctionnent ensemble

Les codes G et M sont comme une équipe dans l'usinage CNC : chacun gère des tâches différentes, mais ensemble, ils assurent le bon fonctionnement de la machine. Le code G se concentre sur le contrôle de la trajectoire d'outil, en déplaçant l'outil de coupe précisément là où il doit aller. Pendant ce temps, le code M gère les fonctions de la machine, comme l'activation ou la désactivation de la broche, ou l'activation du liquide de refroidissement.

Par exemple, dans un flux de travail courant, G01 indique à la machine de déplacer l'outil en ligne droite pour la coupe, tandis que M08 active le liquide de refroidissement pour maintenir l'outil froid et améliorer la qualité de la coupe. Sans que les deux codes fonctionnent ensemble, vous obtenez soit un mouvement sans support de la machine, soit des fonctions de la machine sans contrôle approprié de l'outil.

Un codage précis est essentiel pour s'assurer que les pièces sont fabriquées correctement du premier coup. Les erreurs dans le code G peuvent entraîner des erreurs dimensionnelles, et les mauvaises commandes de code M peuvent endommager la machine ou ruiner la pièce.

Chez HYCNC, nous utilisons un logiciel CAD/CAM avancé pour créer et vérifier les codes G et M. Cette approche automatise la programmation, réduit les erreurs et garantit que chaque travail répond à des normes de qualité strictes. En intégrant le contrôle de la trajectoire d'outil aux opérations de la machine grâce à un codage précis, nous optimisons à la fois l'efficacité et la précision pour nos clients en France.

Applications pratiques dans la fabrication CNC

Le code G et le code M sont essentiels dans de nombreuses industries en France, notamment l'aérospatiale, l'automobile, le médical et la fabrication de biens de consommation. Ces codes permettent de contrôler des processus d'usinage complexes avec une grande précision, qu'il s'agisse de fraisage, de perçage, de tournage ou de gestion des changements d'outils et du débit de liquide de refroidissement.

Voici quelques cas d'utilisation courants :

- Fraisage et perçage: Les codes G guident les trajectoires de coupe pour façonner les pièces, tandis que les codes M gèrent la vitesse de la broche et le liquide de refroidissement pour assurer le bon fonctionnement des outils.

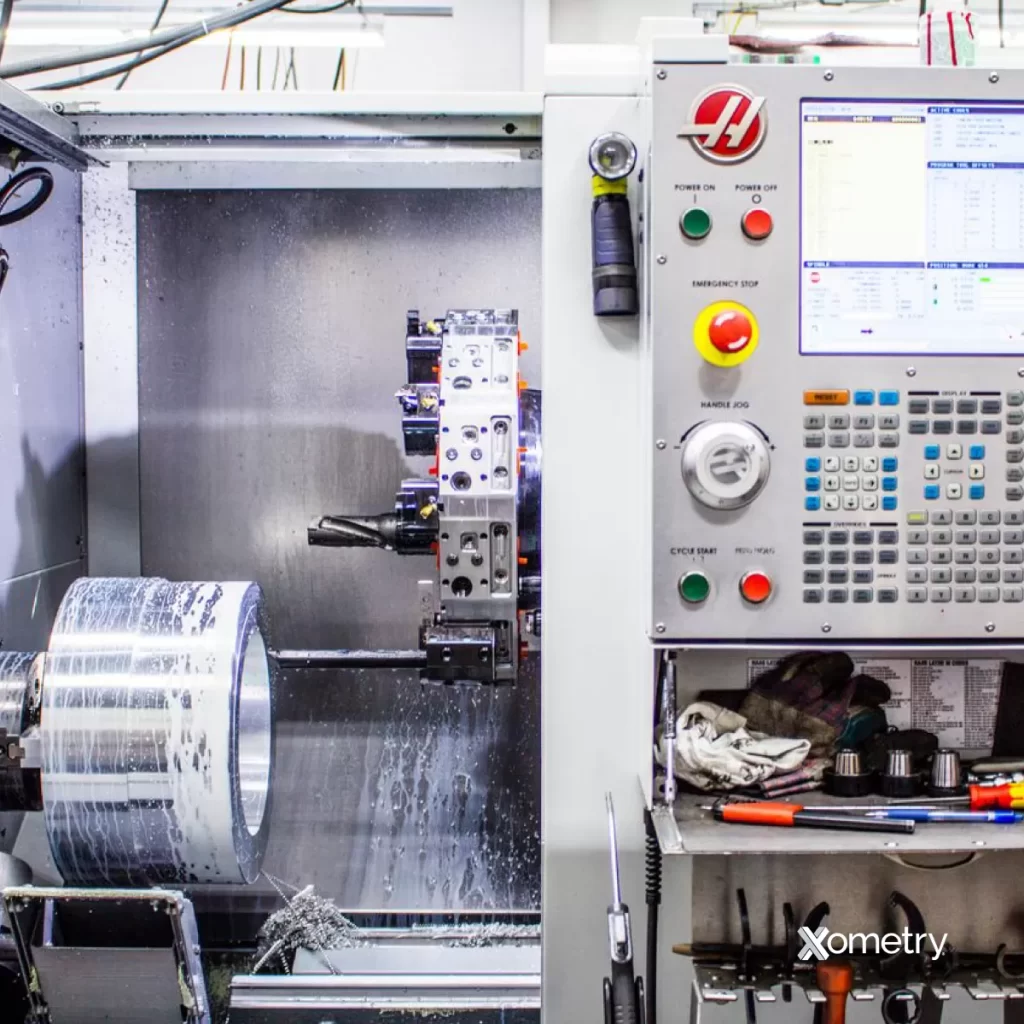

- Tournage: Les codes G contrôlent la rotation et le mouvement de l'outil sur les tours, les codes M gérant les actions de la machine comme les changements d'outils ou l'arrêt de la broche.

- Changements d'outils: Les codes M automatisent les échanges d'outils, ce qui accélère la production et réduit les temps d'arrêt.

- Gestion du liquide de refroidissement: Les codes M activent et désactivent le liquide de refroidissement à des moments précis pour protéger les outils et améliorer la qualité de la finition.

Chez HYCNC, nous nous concentrons sur l'optimisation de ces processus grâce à une programmation CNC personnalisée et à l'intégration de logiciels CAD/CAM. Cette approche garantit un contrôle précis pour chaque travail tout en maximisant l'efficacité et en minimisant les erreurs. Notre expertise aide les fabricants locaux à atteindre les normes de haute qualité exigées par le marché actuel.

Pour en savoir plus sur les stratégies de fabrication efficaces, vous pouvez consulter nos articles sur la fabrication de tôlerie et les améliorations de conception avec Conception pour la fabrication et l'assemblage.

Défis courants et conseils pour l'utilisation des codes G et M

Lorsque vous travaillez avec le code G et le code M dans l'usinage CNC, il existe quelques défis courants qui peuvent ralentir votre flux de travail ou entraîner des erreurs coûteuses.

Défis:

- Erreurs dans le code G : Des erreurs dans les commandes de mouvement peuvent entraîner des inexactitudes dimensionnelles ou des collisions d'outils.

- Compatibilité du code M : Étant donné que les codes M varient selon la marque et le modèle de la machine, l'utilisation d'un code M incorrect peut entraîner un comportement inattendu de la machine.

- Codage complexe : Le mélange des codes G et M exige de la précision : des séquences incorrectes peuvent arrêter la machine ou ruiner votre pièce.

Conseils pour éviter les problèmes :

- Toujours vérifiez vos parcours d'outils avant d'envoyer des programmes à la machine.

- Consultez le manuel de la machine pour confirmer les bons codes M.

- Utiliser logiciel de simulation pour détecter les erreurs rapidement et visualiser votre processus d'usinage.

- Commencez par des programmes simples et ajoutez progressivement de la complexité au fur et à mesure que vous gagnez en confiance.

Pour de nombreux ateliers, un partenariat avec des experts en programmation CNC peut faire gagner du temps et garantir que vos codes G et M sont exacts. Chez HYCNC, nous combinons le savoir-faire de l'industrie avec un logiciel de CAO/FAO avancé pour fournir des programmes CNC optimisés et sans erreur aux entreprises locales à travers la France.

Si vous souhaitez simplifier votre processus de fabrication CNC, consultez notre guide sur la fabrication de tôlerie pour obtenir des conseils plus pratiques.

Le rôle du logiciel de CAO/FAO dans la simplification de la programmation des codes G et M

L'époque où la programmation CNC signifiait écrire manuellement de longues chaînes de code G et de code M est révolue : désormais, le logiciel de CAO/FAO prend en charge ce travail fastidieux. Au lieu de saisir les commandes ligne par ligne, ces outils automatisent le processus, transformant votre conception numérique en instructions de machine précises rapidement et de manière fiable.

Grâce à des logiciels tels que Mastercam ou Fusion 360, chez HYCNC, nous pouvons créer des trajectoires d'outils optimisées qui incluent à la fois le code G pour le mouvement et le code M pour les fonctions de la machine, le tout généré avec un minimum d'erreurs. Cette automatisation accélère la programmation, réduit les erreurs coûteuses et assure une qualité constante dans l'usinage CNC.

Pour les fabricants locaux en France, cela signifie des délais d'exécution plus rapides et des pièces de plus haute précision sans les maux de tête habituels du codage manuel. Si vous voulez voir comment l'optimisation de la conception fonctionne de pair avec la fabrication, consultez notre guide sur conception pour la fabrication et l'assemblage qui explique comment l'utilisation intelligente de la CAO/FAO améliore la fabrication de tôlerie.