Que sont les tolérances en fabrication

Dans la fabrication, tolérance fait référence à la limite admissible de variation d'une dimension physique ou d'une valeur mesurée. Elle définit la marge de variation de la taille réelle d'une pièce par rapport à sa dimension nominale, ou taille de conception idéale, tout en fonctionnant correctement. Les tolérances sont essentielles, car même les plus petits écarts peuvent affecter l'ajustement, la performance et la fiabilité des pièces, en particulier dans les secteurs où la précision est importante, comme l'aérospatiale, l'automobile et les dispositifs médicaux.

Prenons l'exemple d'un composant d'avion usiné CNC qui nécessite des tolérances extrêmement serrées, souvent de l'ordre de ±0,01 millimètre. Une telle précision garantit que les pièces s'assemblent parfaitement sans risque de défaillance ou d'usure accrue au fil du temps. L'obtention de ces tolérances serrées exige non seulement un équipement d'usinage à la pointe de la technologie, mais aussi une connaissance approfondie du comportement des matériaux et une maîtrise rigoureuse des processus.

Chez HYCNC, nous sommes spécialisés dans la fourniture de pièces qui répondent à ces normes rigoureuses. Nos capacités d'usinage CNC avancées, combinées à une analyse rigoureuse des tolérances et à des contrôles de qualité, nous permettent de produire de manière constante des composants qui respectent les exigences de tolérance serrées. En collaborant étroitement avec nos clients tout au long du processus de conception et de fabrication, nous contribuons à garantir que les pièces s'adaptent et fonctionnent exactement comme prévu, ce qui minimise les retouches et maximise les performances.

Concepts clés des principes fondamentaux de la tolérance

La compréhension de la tolérance commence par la dimension nominale, qui est la taille idéale spécifiée dans une conception. Considérez-la comme la mesure cible parfaite pour une pièce. Cependant, dans la fabrication réelle, les pièces ne correspondent pas toujours exactement à cette taille. Cela nous amène à la plage de tolérance, qui définit la marge de variation de la taille réelle d'une pièce par rapport à la dimension nominale tout en restant acceptable.

Lorsque vous travaillez avec des assemblages composés de plusieurs pièces, l'accumulation de tolérances devient importante. Il s'agit de l'accumulation de petits écarts de chaque pièce, ce qui peut avoir un impact sur l'ajustement et la fonction de l'assemblage final. La gestion de cette accumulation est essentielle pour éviter des problèmes tels que les ajustements lâches ou les interférences.

Pour communiquer clairement ces exigences, l'industrie s'appuie sur des normes telles que GD. Des normes telles que ASME Y14.5 et ISO 8015 fournissent un langage cohérent pour spécifier et inspecter les tolérances, réduisant ainsi la confusion entre les équipes de conception et de fabrication.

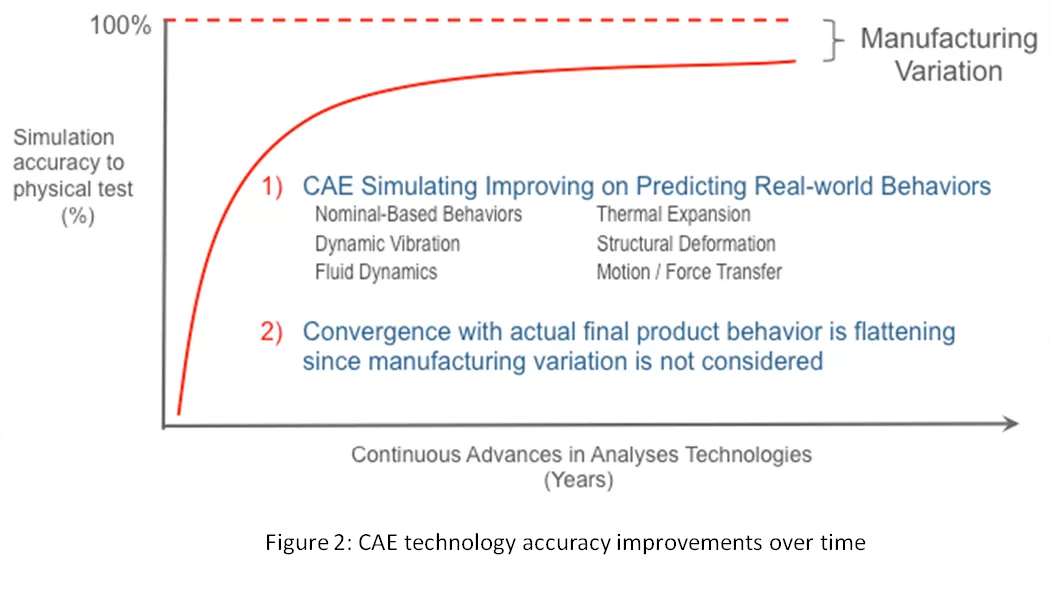

Lors de l'analyse des tolérances, il existe deux approches principales : analyse de tolérance du pire des cas suppose que toutes les pièces présentent leur écart maximal autorisé en même temps, ce qui garantit un assemblage garanti, mais conduit souvent à des contrôles plus stricts — et parfois coûteux. D'un autre côté, analyse de tolérance statistique utilise des méthodes de probabilité réalistes comme la somme quadratique des racines (RSS) ou les simulations de Monte Carlo pour estimer comment les variations s'accumulent réellement, ce qui permet souvent des tolérances plus larges et plus rentables sans compromettre la qualité. Par exemple, dans un assemblage en plusieurs parties, l'analyse du pire des cas pourrait exiger des tolérances extrêmement strictes, mais les méthodes statistiques montrent que le risque de défaillance est négligeable avec des limites légèrement plus larges.

Pourquoi l'analyse de tolérance est importante

L'analyse de tolérance est essentielle pour s'assurer que les pièces s'emboîtent et fonctionnent ensemble comme prévu. Sans une analyse appropriée, même de petits écarts peuvent entraîner des problèmes d'assemblage ou des défaillances de pièces, entraînant des retouches coûteuses ou des composants mis au rebut.

L'équilibre entre la précision et le coût de fabrication est un autre avantage clé. Des tolérances strictes signifient généralement des coûts plus élevés, de sorte que l'analyse de tolérance aide à trouver le juste milieu, en garantissant que les pièces sont suffisamment précises sans dépenses inutiles.

Elle améliore également la qualité et la fiabilité globales en réduisant le risque de défauts. Lorsque les tolérances sont bien gérées, les produits fonctionnent mieux et durent plus longtemps, ce qui renforce la confiance et réduit les demandes de garantie.

Par exemple, HYCNC a récemment optimisé une pièce automobile en analysant soigneusement l'accumulation des tolérances. Cela a amélioré l'ajustement et la fonction de la pièce tout en réduisant les coûts de production en minimisant le gaspillage de matériaux et le temps consacré aux ajustements. Ce cas réel souligne pourquoi l'analyse de tolérance est un must dans la fabrication de précision.

Méthodes d'analyse de tolérance

En matière d'analyse de tolérance, il existe quelques méthodes clés sur lesquelles nous nous appuyons pour nous assurer que les pièces s'emboîtent et fonctionnent parfaitement.

Analyse du pire des cas est la plus simple. Elle prend en compte la variation maximale possible pour chaque pièce et garantit que même dans le pire des cas, l'assemblage fonctionnera toujours. Cette méthode garantit un ajustement solide, mais peut être conservatrice, conduisant parfois à des exigences de fabrication plus strictes — et plus coûteuses.

D'autre part, analyse statistique offre un moyen plus intelligent d'équilibrer la qualité et le coût. Nous utilisons des techniques telles que la somme quadratique des racines (RSS), qui calcule l'effet combiné des tolérances individuelles en supposant qu'elles varient de manière aléatoire. Une autre méthode puissante est la simulation de Monte Carlo, qui exécute des milliers de scénarios d'assemblage virtuels pour prédire comment les pièces pourraient s'emboîter dans la vie réelle. Cela donne une vision plus réaliste des tolérances et aide à éviter de trop serrer les spécifications.

Les piles de tolérance peuvent être simples ou complexes selon la conception.

- Piles de tolérance 1D examinent les variations le long d'une seule dimension, ce qui est idéal pour les pièces simples.

- Empilements de tolérance 2D considèrent deux dimensions, souvent utilisés pour les surfaces planes ou les caractéristiques sur un plan.

- Empilements de tolérance 3D prennent en compte les trois dimensions, essentiels pour les assemblages complexes où les pièces se déplacent ou s'emboîtent dans plusieurs directions.

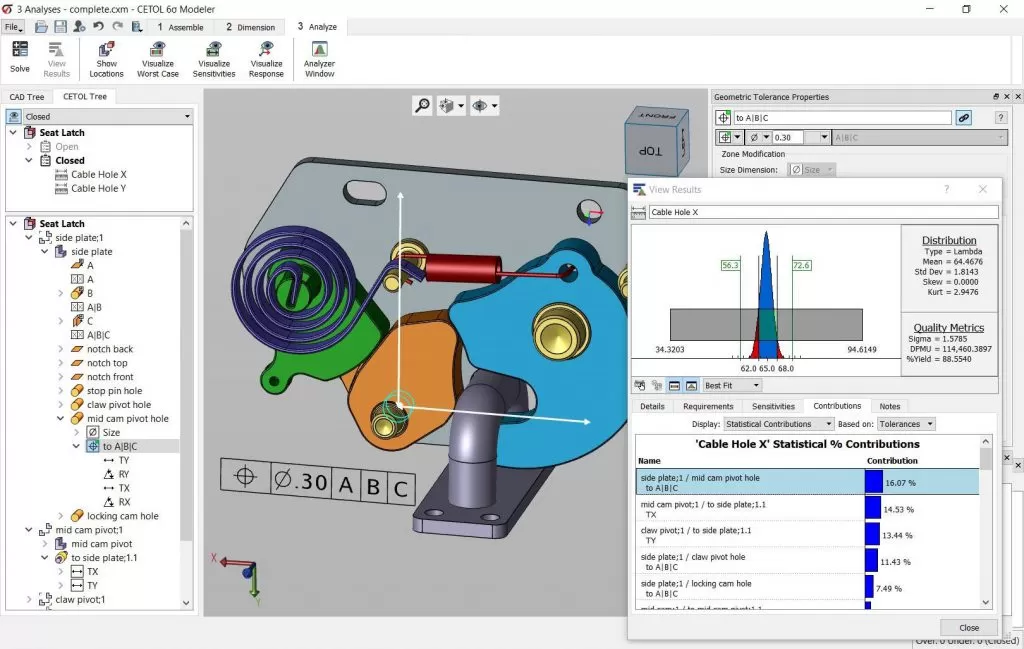

Chez HYCNC, nous intégrons des outils et des logiciels avancés pour rendre ce processus précis et efficace. Des programmes comme Creo EZ nous aident à construire rapidement des empilements de tolérance, tandis que 3DCS le logiciel permet une simulation et une analyse détaillées des tolérances 3D. Ces outils nous aident à détecter rapidement les problèmes potentiels et à optimiser les tolérances pour que votre projet respecte les délais et le budget.

Étapes pratiques pour appliquer les principes fondamentaux de la tolérance

L'application des principes fondamentaux de la tolérance commence par la définition de normes claires qui correspondent aux normes ASME, ISO et aux exigences spécifiques de vos clients. Cela garantit que tout le monde est sur la même longueur d'onde en ce qui concerne la variation dimensionnelle admissible et les attentes en matière de qualité.

Ensuite, créez un cumul de tolérances en cartographiant la façon dont les tolérances des pièces individuelles s'additionnent dans l'assemblage final. Vous pouvez utiliser de simples feuilles de calcul pour les petits projets ou des logiciels spécialisés pour les conceptions plus complexes. Cela permet d'identifier où des tolérances serrées sont nécessaires et où il est possible de les relâcher.

Une fois que vous avez votre cumul, ajustez et optimisez les tolérances pour trouver le juste équilibre entre la précision et la fabricabilité. Des tolérances trop serrées peuvent faire grimper les coûts et les délais de production. Visez donc une précision suffisante pour assurer la fonction sans dépenses inutiles.

Chez HYCNC, nous travaillons en étroite collaboration avec nos clients pendant la phase de conception pour examiner et affiner les tolérances dès le début. Cette collaboration permet d'éviter les erreurs de communication et garantit que les pièces que nous fabriquons répondent aux besoins fonctionnels tout en maintenant l'efficacité des coûts.

Défis courants et comment les surmonter

L'un des principaux obstacles aux principes fondamentaux de la tolérance est de fixer des tolérances trop serrées. Lorsque les tolérances sont plus étroites que nécessaire, les coûts de fabrication peuvent monter en flèche sans avantages réels. Il est essentiel de trouver le juste équilibre pour que les pièces fonctionnent bien sans dépenses inutiles.

Un autre problème fréquent est le manque de communication entre les équipes de conception et de fabrication. Les concepteurs peuvent spécifier des tolérances difficiles à atteindre ou ne pas tenir compte des réalités de la production. Ce décalage entraîne souvent des retouches, des retards et de la frustration.

Les facteurs environnementaux sont également parfois négligés. Les changements de température, la dilatation des matériaux ou même l'humidité peuvent affecter la variation dimensionnelle. Ignorer ces éléments peut entraîner un mauvais ajustement ou une défaillance des pièces pendant l'utilisation.

Voici comment nous abordons ces défis chez HYCNC :

- Nous utilisons GD pour définir clairement les tolérances, en veillant à ce que tout le monde, de la conception à l'atelier, soit sur la même longueur d'onde.

- Nous impliquons nos experts en fabrication dès le début de la phase de conception afin de recommander des plages de tolérance réalistes qui maintiennent la qualité tout en maîtrisant les coûts.

- Notre équipe tient compte des conditions environnementales pendant l'analyse et l'usinage afin d'éviter les surprises ultérieures.

En appliquant ces solutions, nous aidons nos clients à éviter les erreurs coûteuses, à améliorer la communication et à livrer des pièces fiables à chaque fois.

Principes fondamentaux de la tolérance dans l'usinage CNC

Les tolérances de précision sont essentielles dans l'usinage CNC, car de nombreuses industries exigent des pièces exactes qui s'adaptent et fonctionnent parfaitement. De petites variations dimensionnelles peuvent entraîner de gros problèmes, en particulier dans des domaines comme l'aérospatiale, l'automobile et les dispositifs médicaux.

Chez HYCNC, nous nous concentrons sur le maintien de tolérances ultra-serrées, souvent aussi précises que ±0,005 mm. Ce niveau de précision garantit que les pièces répondent aux normes de qualité les plus élevées et fonctionnent de manière fiable dans leur application finale.

Par exemple, nous avons réussi à atteindre une tolérance de ±0,01 mm sur un composant de dispositif médical. Cette précision est essentielle à la sécurité des patients et à la performance des dispositifs, ce qui montre à quel point la maîtrise des principes fondamentaux de la tolérance dans l'usinage CNC peut faire toute la différence.

Meilleures pratiques pour la gestion de la tolérance

La gestion efficace des tolérances commence tôt, dès la phase de conception. La définition des exigences de tolérance dès le départ permet d'éviter des modifications coûteuses ultérieurement et garantit que tous les membres de l'équipe sont sur la même longueur d'onde. Suivez toujours les normes établies comme ASME Y14.5 ou ISO 8015. Ces directives fournissent un langage clair et commun pour spécifier les tolérances, réduisant ainsi les erreurs de communication entre la conception et la fabrication.

Il est essentiel de travailler en étroite collaboration avec votre fournisseur de services CNC, tel que HYCNC. Nous aidons à aligner l'intention de conception sur les capacités de production, en veillant à ce que les tolérances dont vous avez besoin soient réalisables et pratiques. Cette collaboration minimise les surprises pendant la fabrication et améliore la qualité des pièces.

Avant la production complète, ne sautez pas les tests de prototype. Valider vos tolérances avec des pièces réelles permet de détecter rapidement les problèmes potentiels, ce qui vous permet d'affiner les dimensions et d'éviter des retouches coûteuses par la suite. Le respect de ces bonnes pratiques améliore la qualité, la maîtrise des coûts et la fluidité de la réalisation des projets.