Essayez-vous de choisir entre Type II et Anodisation de type III pour vos pièces usinées CNC ? Choisir le bon procédé d'anodisation peut transformer vos composants en aluminium, améliorant la durabilité et l'esthétique pour le succès de votre projet.

En tant qu'expert en usinage CNC, je sais pertinemment à quel point la bonne finition de surface est essentielle pour la performance et la longévité. Chez HYCNC, nous avons aidé d'innombrables fabricants à clouer leur anodisation choix grâce à une expertise concrète.

Dans ce guide, vous découvrirez les principales différences entre Anodisation de type II et Anodisation de type III, leurs avantages et comment choisir la solution idéale pour vos besoins, qu'il s'agisse de couleurs vives ou d'une durabilité extrême.

Plongeons-nous !

Qu'est-ce que l'anodisation

L'anodisation est un processus électrochimique qui améliore la couche d'oxyde naturelle sur les surfaces en aluminium. Ce traitement crée un revêtement résistant et anticorrosion qui améliore la durabilité et la résistance à l'usure sans modifier les propriétés fondamentales du métal.

Avantages de l'anodisation

- Résistance à la corrosion: Protège l'aluminium contre la rouille et les dommages environnementaux

- Résistance à l'usure: Ajoute une surface dure qui résiste aux rayures et à l'abrasion

- Attrait esthétique: Offre une gamme d'options de couleurs d'anodisation pour les finitions décoratives

- Adhérence améliorée: Fournit une meilleure surface pour la peinture, les adhésifs et l'impression

- Faible entretien: Nécessite un entretien minimal, prolongeant la durée de vie des pièces et des produits

Applications courantes

L'anodisation est largement utilisée dans les industries nécessitant des finitions d'aluminium durables et de haute qualité, notamment :

- Pièces aérospatiales et automobiles

- Électronique grand public

- Composants architecturaux

- Articles de sport

- Finitions d'usinage CNC pour améliorer les pièces de précision

Le procédé fonctionne bien à la fois pour la protection pratique et l'amélioration de l'attrait visuel, faisant de l'anodisation un traitement de surface populaire dans de nombreux secteurs.

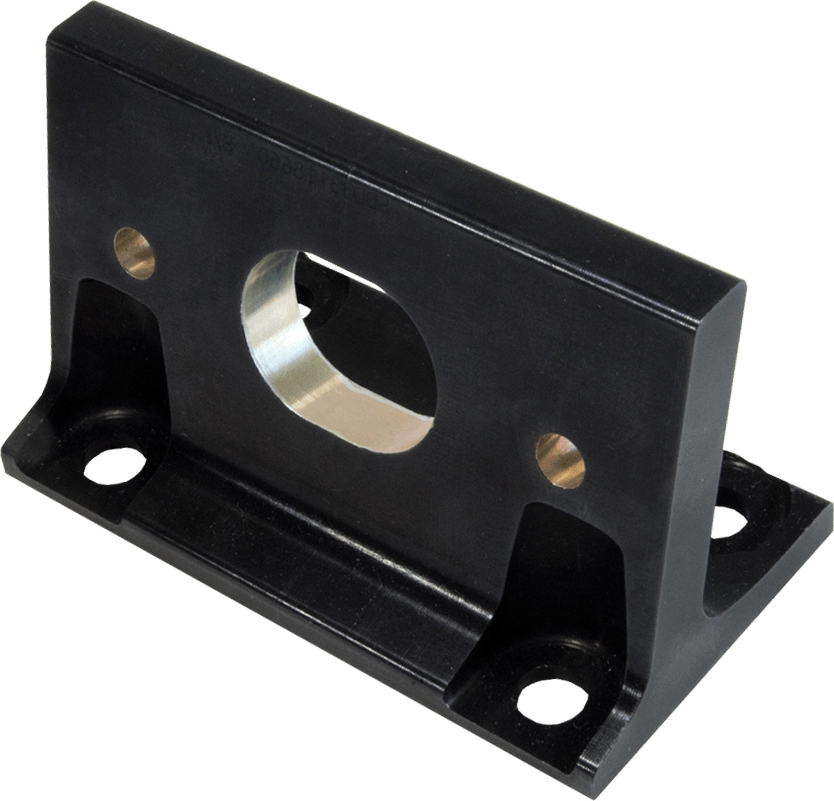

Anodisation de type II Le choix polyvalent

L'anodisation de type II, souvent appelée anodisation à l'acide sulfurique, est la méthode la plus courante utilisée pour l'anodisation de l'aluminium. Le processus consiste à immerger les pièces en aluminium dans un bain d'acide sulfurique, où un revêtement d'oxyde se forme naturellement à la surface. Cette couche est poreuse et peut absorber les colorants, ce qui la rend populaire pour ajouter de la couleur aux pièces en aluminium.

Principales caractéristiques

- Épaisseur du revêtement : Varie généralement de 2,5 à 25 microns.

- Surface poreuse : Permet une teinture et des options de coloration faciles.

- Résistance à la corrosion : Offre une bonne protection contre la corrosion et l'usure.

- Bon état de surface : Fournit une finition lisse et esthétique.

Applications

L'anodisation de type II est largement utilisée dans de nombreuses industries, notamment :

- Pièces automobiles

- Électronique grand public

- Composants architecturaux

- Objets décoratifs

- Pièces usinées CNC nécessitant un code couleur ou un marquage

Avantages

- Polyvalence : Fonctionne bien sur divers alliages d'aluminium.

- Options esthétiques : Peut être teint dans une gamme de couleurs pour l'image de marque ou l'attrait visuel.

- Rentable : Moins cher et plus rapide que l'anodisation de type III.

- Résistance à la corrosion améliorée : Ajoute une couche protectrice adaptée à de nombreux environnements.

Limites

- Moins durable : Un revêtement plus mince signifie qu'il est moins résistant à l'usure que l'anodisation à couche dure.

- Résistance à l'abrasion plus faible : Pas idéal pour les pièces exposées à une forte usure mécanique.

- Modifications dimensionnelles : Bien que minime, la couche d'anodisation augmente légèrement l'épaisseur et peut affecter les pièces à tolérance serrée.

L'anodisation de type II offre une option équilibrée pour les projets qui nécessitent une bonne résistance à la corrosion et des options de couleur sans le coût plus élevé et le temps de traitement plus long de l'anodisation de type III. Pour en savoir plus sur l'anodisation de l'aluminium et les finitions de surface, consultez notre guide détaillé sur l'anodisation de l'aluminium et ses utilisations dans la découpe laser.

Anodisation de type III L'option de revêtement dur durable

L'anodisation de type III, également connue sous le nom d'anodisation à revêtement dur, est conçue pour une résistance maximale à l'usure et à la corrosion. Le processus utilise l'anodisation à l'acide sulfurique, mais avec des températures plus froides et des tensions plus élevées, ce qui crée une couche d'oxyde beaucoup plus épaisse et plus dense que le type II.

Aperçu du processus

- Effectuée à des températures plus basses (environ 0°C)

- Utilise des densités de courant plus élevées pour créer un revêtement plus épais

- Résulte en une surface plus dure et plus résistante à l'usure

Principales caractéristiques

- L'épaisseur du revêtement varie de 0,03 mm à 0,08 mm (30 à 75 microns)

- Extrêmement dur et résistant à l'abrasion

- Excellente protection contre la corrosion, en particulier dans des conditions difficiles

- Options de couleurs limitées, généralement des nuances naturelles ou gris foncé/noir

Applications

- Pièces aérospatiales soumises à une usure extrême

- Équipement militaire nécessitant les normes MIL-A-8625

- Composants de machines industrielles

- Pièces automobiles avec forte exposition au frottement

Avantages

- Résistance supérieure à l'usure et à la corrosion

- Idéal pour les pièces exposées à des environnements agressifs

- Maintient la stabilité dimensionnelle malgré un revêtement plus épais

- Finition protectrice durable

Limites

- Plus cher que l'anodisation de Type II

- Moins d'options de couleurs et d'esthétique

- Temps de traitement légèrement plus long

- Nécessite un contrôle de processus plus strict pour éviter les fissures de surface

L'anodisation de type III est le choix idéal lorsque la durabilité et la protection sont les principales priorités. Elle est parfaite pour les finitions d'usinage CNC qui doivent résister à des conditions difficiles et fournir des performances fiables à long terme.

Type II vs Type III Une comparaison côte à côte

Lors du choix entre l'anodisation de type II et de type III, il est utile de voir comment elles se comparent sur les facteurs clés :

Épaisseur

- Type II: Généralement entre 15 et 25 microns.

- Type III: Beaucoup plus épais, allant de 1,5 à 4,0 mils (40-100 microns).

Durabilité

- Type II: Bonne résistance à la corrosion et protection modérée contre l'usure.

- Type III: Dureté et résistance à l'usure supérieures, idéales pour une utilisation intensive.

Options esthétiques

- Type II: Offre une plus large gamme de choix de teinture et de finitions de couleurs.

- Type III: Options de couleurs limitées, principalement des revêtements durs naturels ou noirs, en raison d'une couche plus épaisse.

Coût

- Type II: Généralement plus abordable en raison des temps de traitement plus courts et de l'utilisation de moins de matériaux.

- Type III: Coût plus élevé reflétant un processus plus long et des matériaux supplémentaires.

Temps de traitement

- Type II: Délai d'exécution plus rapide, adapté aux projets avec des délais plus serrés.

- Type III: Prend plus de temps en raison d'un revêtement plus épais et d'un contrôle plus précis.

Impact dimensionnel

- Type II: Augmentation minimale de l'épaisseur, moins d'effet sur les tolérances serrées.

- Type III: L'épaisseur notable peut affecter les dimensions des pièces et nécessite une conception soignée.

Tableau

| Caractéristique | Anodisation de type II | Anodisation de type III |

|---|---|---|

| Épaisseur | 0,6 – 1,0 mils (15-25 microns) | 1,5 – 4,0 mils (40-100 microns) |

| Durabilité | Usure et corrosion modérées | Résistance élevée à l'usure et à la corrosion |

| Options de couleur | Large gamme | Limité (naturel, noir) |

| Coût | Inférieur | Supérieur |

| Temps de traitement | Plus court | Plus long |

| Impact dimensionnel | Minimal | Significatif |

Cette comparaison rapide devrait faciliter la décision quant au type d'anodisation qui convient aux besoins de votre projet, que vous souhaitiez plus d'options de couleurs ou une protection plus résistante et durable.

Comment choisir le bon type d'anodisation pour votre projet

Choisir le bon type d'anodisation dépend de ce dont votre projet a réellement besoin. Voici comment faire le meilleur choix :

Identifier les exigences du projet

Commencez par déterminer l'objectif principal. Avez-vous besoin d'une résistance à la corrosion à toute épreuve ou simplement d'une finition de surface attrayante ? L'anodisation de type II convient bien à la décoration et à une protection modérée, tandis que le type III (anodisation dure) est préférable pour les pièces soumises à une usure importante.

Compatibilité des matériaux

La plupart des anodisations sont réalisées sur de l'aluminium, mais différents alliages peuvent réagir différemment. Assurez-vous que le type d'aluminium que vous utilisez se marie bien avec l'anodisation de type II ou de type III pour obtenir les meilleurs résultats.

Budget et calendrier

L'anodisation de type II coûte généralement moins cher et a un délai d'exécution plus rapide. Si vous avez un budget ou un calendrier serré, cela pourrait être la solution. L'anodisation de type III prend plus de temps et coûte plus cher, mais offre une durabilité supérieure.

Normes de l'industrie

Certaines industries ont des spécifications strictes, comme l'aérospatiale ou le militaire, qui exigent souvent une anodisation de type III pour répondre aux normes MIL-A-8625. Vérifiez si votre projet exige le respect de telles normes.

Consultez des experts

En cas de doute, contactez des spécialistes de l'anodisation. Ils peuvent vous fournir des conseils personnalisés en fonction de vos besoins spécifiques, de vos matériaux et de vos objectifs. L'avis d'un expert peut vous faire gagner du temps et de l'argent, en vous assurant que votre projet aboutit parfaitement.

Faire le bon choix entre l'anodisation de type II et de type III est essentiel pour obtenir les performances et l'apparence souhaitées sans trop dépenser ni attendre trop longtemps.

Pourquoi choisir HYCNC pour les services d'anodisation

En matière d'anodisation de l'aluminium, HYCNC se distingue pour plusieurs raisons. Notre expertise dans l'usinage CNC et les finitions de surface garantit que vos pièces reçoivent le traitement d'anodisation de type II ou de type III approprié pour répondre aux besoins de votre projet. Nous suivons des règles strictes assurance qualité des protocoles afin que vous obteniez à chaque fois des pièces en aluminium uniformes, durables et résistantes à la corrosion.

Nous comprenons également que chaque projet est unique. C'est pourquoi nous offrons personnalisation options—que vous ayez besoin d'épaisseurs d'anodisation spécifiques, de variations de couleur ou d'une anodisation dure pour des revêtements résistants à l'usure. Notre approche flexible vous permet d'obtenir exactement ce que vous voulez sans tracas supplémentaires.

La rapidité est importante dans la fabrication. Avec HYCNC, vous obtenez un délai d'exécution rapide sans compromettre la qualité. Nous gérons bien les délais serrés, vous aidant à rester sur la bonne voie qu'il s'agisse d'un prototype ou d'une production complète.

De plus, nous nous engageons à la durabilité en minimisant les déchets et en utilisant des procédés d'anodisation respectueux de l'environnement dans la mesure du possible.

Prêt à améliorer vos pièces en aluminium grâce à une anodisation experte ? Contactez HYCNC dès aujourd'hui et bénéficiez d'un service professionnel et fiable adapté au marché français.

FAQ

Quelles sont les principales différences entre l'anodisation de type 2 et de type 3

L'anodisation de type 2, également appelée anodisation à l'acide sulfurique, crée un revêtement plus mince et décoratif, idéal pour la couleur et une résistance modérée à la corrosion. L'anodisation de type 3, connue sous le nom d'anodisation dure, produit une couche beaucoup plus épaisse et résistante, conçue pour la résistance à l'usure et une protection intensive.

L'anodisation de type 2 et de type 3 peut-elle être teintée

Oui, mais avec certaines limites. L'anodisation de type 2 offre des options de couleurs plus vives et variées grâce à sa surface poreuse. L'anodisation de type 3 peut également être teintée, mais la surface plus épaisse et plus dure absorbe moins de teinture, de sorte que les couleurs sont généralement plus subtiles.

Comment l'anodisation affecte-t-elle les dimensions

L'anodisation de type 3 ajoute une couche plus épaisse, il faut donc s'attendre à une épaisseur légèrement accrue et à des modifications dimensionnelles mineures. L'anodisation de type 2 ajoute un revêtement plus mince, ce qui entraîne un impact dimensionnel minimal, parfait lorsque des tolérances serrées sont importantes.

Quels sont les meilleurs cas d'utilisation pour chaque type d'anodisation

- Type 2 : Idéal pour les produits nécessitant une bonne résistance à la corrosion et une esthétique soignée, comme l'électronique grand public, les garnitures architecturales ou les pièces décoratives.

- Type 3 : Idéal pour les applications à usage intensif où la durabilité et la résistance à l'usure sont essentielles, comme les composants aérospatiaux, les outils industriels et les pièces automobiles.

Comment assurez-vous la qualité de l'anodisation

Choisissez un fournisseur qui respecte les normes MIL-A-8625 et utilise des contrôles de processus précis. L'assurance qualité comprend une épaisseur de revêtement uniforme, le respect des spécifications et des tests approfondis. Chez HYCNC, nous sommes fiers de fournir des résultats certifiés et reproductibles pour répondre aux besoins de votre projet.