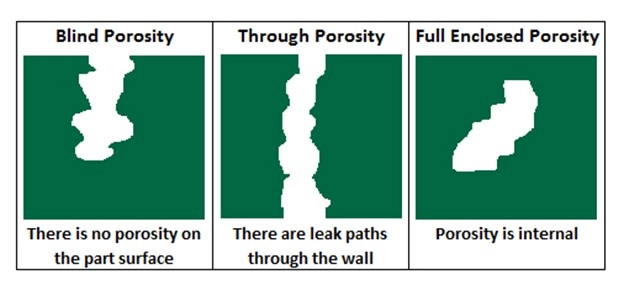

Soorten porositeit bij spuitgieten

Porositeit is een veelvoorkomend defect bij spuitgieten dat de kwaliteit en prestaties van onderdelen beïnvloedt. Het begrijpen van de verschillende soorten porositeit helpt bij het diagnosticeren van problemen en het verbeteren van de productie. De drie belangrijkste soorten zijn gasporositeit, krimpingsporositeit en microporositeit.

Gasporositeit

Dit treedt op wanneer gas vast komt te zitten in het gesmolten metaal tijdens het spuitgietproces. Veel voorkomende gassen zoals lucht of waterstof lossen op in het vloeibare metaal en vormen bellen wanneer het stolt. Gasporositeit verschijnt als kleine, ronde holtes in het gietstuk, wat vaak leidt tot zwakke plekken die de sterkte van het onderdeel in gevaar kunnen brengen.

Krimpingsporositeit

Krimpingsporositeit treedt op doordat metaal ongelijkmatig stolt. Wanneer gesmolten metaal afkoelt en krimpt, laat het soms holtes achter waar materiaal is weggetrokken. Deze holtes zijn groter en onregelmatig van vorm, meestal te vinden in dikkere delen van het gietstuk, en kunnen na verloop van tijd broosheid of scheuren veroorzaken.

Microporositeit

Microporositeit is een combinatie van kleine, dicht op elkaar geplaatste poriën die door het hele gietstuk zijn verdeeld. Deze vorm is vaak moeilijker te detecteren, maar kan de oppervlakteafwerking en mechanische eigenschappen beïnvloeden. Het is meestal het gevolg van een mix van gasinsluiting en krimp tijdens snelle afkoeling.

Het identificeren van het type porositeit is essentieel voor het toepassen van de juiste oplossingen en het waarborgen dat aluminium spuitgieten en andere legeringen voldoen aan hoge kwaliteitsnormen.

Oorzaken van porositeit bij spuitgieten Gerelateerde factoren Proces Gerelateerde factoren Materiaal Gerelateerde factoren Ontwerp

Porositeit bij spuitgieten kan ontstaan door een aantal belangrijke redenen die verband houden met het proces, de materialen en het ontwerp van het onderdeel.

Procesgerelateerde factoren

- Onjuiste matrijs temperatuur: Te hete of te koude mallen kunnen ervoor zorgen dat gas vast komt te zitten, wat leidt tot gasporositeit.

- Hoge injectiesnelheid: Als het gesmolten metaal te snel stroomt, komt er lucht in vast te zitten, wat bellen veroorzaakt.

- Inconsistente druk: Slechte drukregeling tijdens de stolling kan krimpingsporositeit veroorzaken waar het metaal wegtrekt.

- Onvoldoende ontluchting: Zonder de juiste luchtuitlaatroutes hopen gassen zich op en vormen ze porositeitsdefecten.

Materiaalkundige factoren

- Reinheid van de legering: Vuile of verontreinigde legeringen bevatten gassen en onzuiverheden die porositeitsproblemen veroorzaken.

- Vocht in metaal of matrijs: Water verandert in stoom en veroorzaakt gasporositeit. Het is belangrijk om alles droog te houden.

- Onjuiste legeringssamenstelling: Sommige legeringen zijn gevoeliger voor krimp of gasporositeit als ze niet goed gemengd zijn.

Ontwerpgerelateerde factoren

- Complexe geometrieën: Dunne wanden en scherpe hoeken kunnen lucht vasthouden en ongelijkmatige koeling veroorzaken, wat leidt tot porositeit.

- Slechte positie van de aansnijding: Waar het metaal binnenkomt, beïnvloedt de stroming en stolling - een slechte plaatsing verhoogt vaak de gas- of krimpsporositeit.

- Ondertoereikende toevoerkanalen en ontluchtingen: Als de matrijs geen efficiënte luchtafvoer toelaat, is de kans groter dat er porositeit optreedt.

Het begrijpen van deze oorzaken helpt ons om porositeit vanuit elke hoek aan te pakken, waardoor de kwaliteit en betrouwbaarheid van spuitgietonderdelen wordt verbeterd.

Effecten van porositeit op spuitgietonderdelen

Porositeit kan verschillende problemen veroorzaken in spuitgietonderdelen, waardoor hun kwaliteit en prestaties worden beïnvloed.

Structurele integriteit

Porositeit verzwakt de sterkte van het metaal. Gasbellen of krimpingsholtes creëren zwakke plekken die kunnen leiden tot scheuren of falen onder spanning. Dit is een groot probleem, vooral bij kritische onderdelen waar duurzaamheid belangrijk is, zoals auto- of ruimtevaartcomponenten.

Functionele problemen

Porositeit beïnvloedt de manier waarop onderdelen passen en presteren. Interne holtes kunnen lekkages veroorzaken in vloeistofbevattende onderdelen of de warmteoverdracht in koelsystemen beïnvloeden. Het kan ook leiden tot dimensionale onnauwkeurigheden, wat problemen veroorzaakt bij de montage of werking.

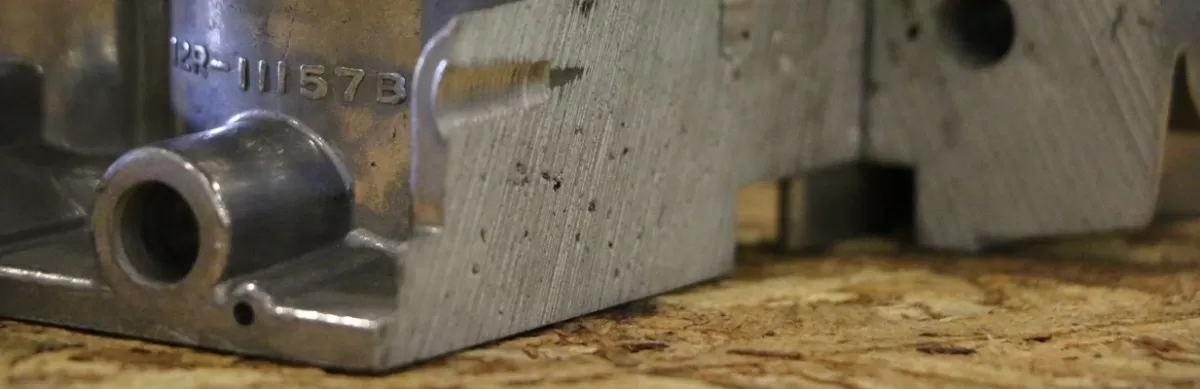

Esthetische en afwerkingsproblemen

Oppervlakteporositeit kan het uiterlijk en het gevoel van een onderdeel verpesten. Zichtbare gaten of ruwe plekken maken het moeilijker om afwerkingen zoals verf of plating uniform aan te brengen. Dit kan de afkeuringspercentages verhogen of dure nabewerking vereisen om aan de kwaliteitsnormen te voldoen.

Het beheersen van porositeit is essentieel om ervoor te zorgen dat uw spuitgietonderdelen betrouwbaar, functioneel en visueel aantrekkelijk zijn. Voor meer informatie over hoe porositeit verband houdt met veelvoorkomende spuitgietdefecten, bekijk onze gids over soorten gietdefecten.

Hoe Porositeit in Spuitgieten te Voorkomen

Het voorkomen van porositeit in spuitgieten begint met slimme planning en controle. Hier zijn belangrijke strategieën om spuitgietdefecten zoals gasporositeit en krimpingsporositeit te minimaliseren.

Optimaliseren van Matrijsontwerp

- Gebruik de juiste optimalisatie van matrijsontwerp om de metaalstroom en koelsnelheden te verbeteren.

- Voeg goed geplaatste ventilatieopeningen en overloopgebieden toe zodat ingesloten gassen kunnen ontsnappen.

- Ontwerp giet- en toevoersystemen die turbulentie verminderen en luchtinsluiting voorkomen.

- Zorg voor een uniforme wanddikte om krimpscheuren te voorkomen.

Bekijk onze Ontwerpgids voor aluminium spuitgieten voor gedetailleerde tips over matrijsontwerp.

Procesbeheersingstechnieken

- Handhaaf consistente smelt- en giettemperaturen om gasabsorptie te verminderen.

- Regel de injectiesnelheid en -druk om luchtbellen in het gesmolten metaal te voorkomen.

- Gebruik kwaliteitsmatrijzen en onderhoud ze regelmatig om defecten door slijtage en schade te voorkomen.

- Droog matrijzen op de juiste manier en regel de luchtvochtigheid om vochtgerelateerde gasporositeit te verminderen.

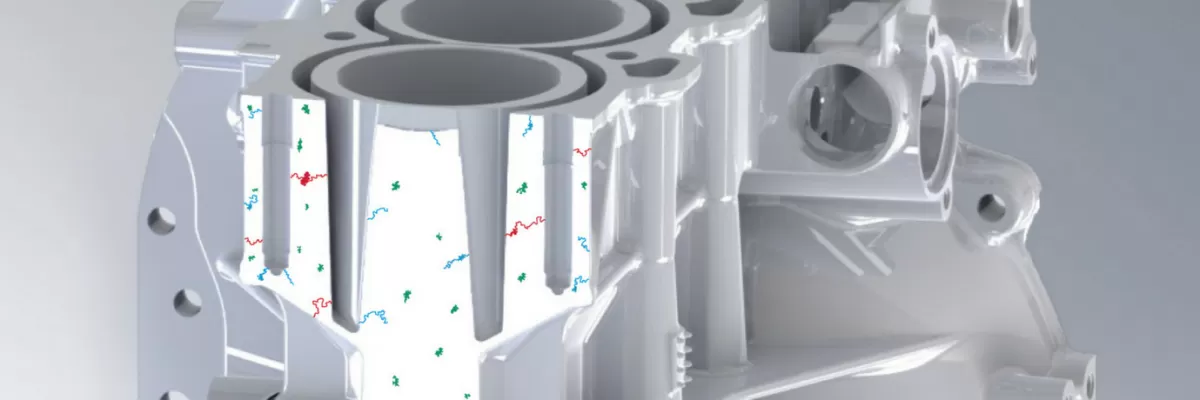

Simulatie- en analysetools

- Gebruik software voor gietsimulatie om gebieden te voorspellen die gevoelig zijn voor porositeit voordat de productie begint.

- Analyseer metaalstroming, stolling en koelpatronen om zwakke plekken in ontwerp of proces te vinden.

- Breng aanpassingen aan op basis van simulatieresultaten om het gehele gietproces te optimaliseren.

Samenwerken met experts zoals HYCNC

Samenwerken met een ervaren partner zoals HYCNC zorgt voor een betere beheersing van porositeitsproblemen. We combineren onze diepgaande kennis van spuitgietdefect preventie met geavanceerde CNC-bewerkingsdiensten om hoogwaardige onderdelen met minimale porositeit te leveren. Ons team gebruikt ook de nieuwste procesbeheersings- en simulatietools om u te helpen de beste resultaten te behalen met uw spuitgietprojecten.

Voor meer informatie over de basisprincipes van spuitgieten, bezoek onze gids over Wat is spuitgieten.

Detectie en meting van porositeit

Het identificeren van porositeit in spuitgieten is cruciaal om de kwaliteit en duurzaamheid van de afgewerkte onderdelen te waarborgen. Hier zijn de belangrijkste methoden die we gebruiken om porositeit te detecteren en te meten:

Visuele inspectie

Dit is de eenvoudigste manier om porositeit te herkennen. U zoekt naar oppervlaktedefecten zoals kleine gaatjes, putjes of ruwe plekken op aluminium spuitgietonderdelen. Hoewel het geen interne poriën zal vangen, is het snel en effectief voor het vroegtijdig opsporen van duidelijke problemen.

Niet-destructief onderzoek

Met deze methoden kunt u de binnenkant van het gietstuk controleren zonder het open te snijden. Technieken zoals röntgeninspectie of ultrasoon onderzoek onthullen gasporositeit en krimpsporositeit die verborgen zijn onder het oppervlak. Niet-destructief onderzoek is essentieel voor het handhaven van hoge normen, vooral voor kritische onderdelen waar interne defecten tot uitval kunnen leiden.

Destructief onderzoek

Soms moet u een onderdeel openbreken om echt te zien wat er aan de hand is. Destructief onderzoek omvat het snijden en onderzoeken van dwarsdoorsneden om micro-porositeit te meten en de reinheid van de legering direct te beoordelen. Het wordt vooral gebruikt voor kwaliteitsaudits of wanneer niet-destructieve methoden iets verdachts laten zien.

Door deze detectiemethoden te combineren, krijgt u een duidelijk beeld van porositeitsproblemen, wat helpt bij procesbeheersing en het verbeteren van de optimalisatie van het matrijsontwerp. Op deze manier kunnen fabrikanten spuitgietdefecten verminderen en betere, sterkere onderdelen leveren.

Casestudy HYCNC's succes bij het verminderen van porositeit

Bij HYCNC hebben we veel klanten geholpen bij het aanpakken van porositeit in hun spuitgietprojecten, waardoor zowel de kwaliteit als de prestaties zijn verbeterd. Een recent voorbeeld betrof een aluminium spuitgieterij in Nederland die worstelde met een hoge mate van gas- en krimpsporositeit die de sterkte en oppervlakteafwerking van onderdelen aantastte.

We begonnen met het analyseren van hun matrijsontwerp en gietproces, waarbij we gebieden identificeerden waar ingesloten gas en ongelijkmatige koeling de belangrijkste oorzaken waren. Door hun matrijsontwerp te optimaliseren en procescontroles zoals spuitsnelheid en temperatuur aan te passen, hebben we de vorming van gasbellen en krimpingsholtes aanzienlijk verminderd.

Vervolgens hebben we vacuümimpregnatie en nauwkeurige CNC-bewerkingsdiensten opgenomen om eventuele resterende micro-porositeit en oppervlaktedefecten aan te pakken. Deze combinatie verbeterde niet alleen de structurele integriteit, maar verbeterde ook het uiteindelijke uiterlijk en de maatnauwkeurigheid.

Het resultaat? Een opmerkelijke daling van de afkeuringspercentages en een verbeterde algehele duurzaamheid van de spuitgietonderdelen van de klant. Onze aanpak laat zien hoe deskundige procesbeheersing en oplossingen na het gieten porositeitsproblemen effectief kunnen minimaliseren, waardoor consistentere resultaten van hoge kwaliteit worden gegarandeerd.

Voor meer informatie over het beheersen van gietfouten zoals porositeit, bezoek onze metaalgietservices pagina.

Oplossingen na het gieten voor porositeit

Zelfs met de beste procesbeheersing kan er wat porositeit doorslippen. Dat is waar oplossingen na het gieten van pas komen om uw spuitgietonderdelen te verbeteren.

Vacuümimpregnatie

Dit is een goede oplossing voor kleine poriën die lekkages veroorzaken of onderdelen verzwakken. Vacuümimpregnatie vult die kleine holtes met een afdichtmiddel, meestal onder vacuümdruk, waardoor uw onderdelen luchtdicht en sterker worden. Het is vooral handig voor aluminium spuitgieten waarbij gasporositeit of krimpsporositeit zwakke plekken kan creëren.

Oppervlaktebehandelingen

Oppervlaktebehandelingen kunnen kleine porositeit maskeren en de duurzaamheid van uw onderdelen verhogen:

- Coatings zoals anodiseren of poedercoaten voegen een barrière toe.

- Schilderen verbetert het uiterlijk en beschermt tegen corrosie.

Deze behandelingen verhelpen de porositeit zelf niet, maar helpen bij de afwerking en de levensduur van het onderdeel.

CNC-bewerking voor precisie

Soms moet u gebieden die door porositeit zijn aangetast, verwijderen om de prestaties te garanderen. CNC-bewerkingsdiensten kunnen spuitgietonderdelen nauwkeurig snijden of hervormen, waardoor kritieke oppervlakken glad en porositeitsvrij zijn en klaar voor nauwe toleranties. Deze nabewerkingsstap is essentieel in toepassingen waar kwaliteit niet in het geding mag komen.

Het gebruik van deze nabehandelingstechnieken in combinatie kan onderdelen redden van afkeuring en hun bruikbaarheid verlengen. Bij HYCNC bieden we deskundige CNC-bewerkingsdiensten en ondersteuning om porositeitsproblemen na het gieten te beheersen, waardoor de beste kwaliteit componenten voor de Nederlandse markt wordt gegarandeerd.

Best practices voor fabrikanten

Om de porositeit bij spuitgieten te verminderen en de kwaliteit van onderdelen te verbeteren, moeten fabrikanten zich richten op deze best practices:

-

Optimaliseer het matrijsontwerp

Zorg ervoor dat de matrijs een vlotte metaalstroom en een goede ontluchting mogelijk maakt om gasbellen en krimp te voorkomen.

-

Zorg voor materiaalzuiverheid

Gebruik hoogwaardige legeringen vrij van verontreinigingen om gasporositeit en defecten te minimaliseren.

-

Implementeer strikte procescontrole

Houd de injectiesnelheid, temperatuur en druk binnen ideale bereiken voor consistente resultaten.

-

Gebruik simulatietools

Voer vroegtijdig gietsimulaties uit om porositeitsrisico's te vinden en te verhelpen voordat de productie begint.

-

Voer regelmatig niet-destructief onderzoek uit

Spoor porositeitsproblemen vroegtijdig op met röntgenfoto's of echografie om te voorkomen dat defecte onderdelen de klanten bereiken.

-

Pas vacuümimpregnatie toe na het gieten

Dicht microporositeit af en verbeter de duurzaamheid van onderdelen zonder uitgebreide nabewerking.

-

Werk samen met ervaren CNC- en gietexperts

Werk samen met professionals, zoals HYCNC, die verstand hebben van porositeit bij spuitgieten en op maat gemaakte CNC-bewerkingsdiensten aanbieden voor precisieafwerking.

Het volgen van deze stappen helpt fabrikanten om sterkere, beter uitziende spuitgietonderdelen te leveren die voldoen aan de normen van de Nederlandse markt en de verwachtingen van de klant.

Veelgestelde vragen over porositeit bij spuitgieten

Wat is porositeit bij spuitgieten?

Porositeit verwijst naar kleine gaatjes of holtes in een spuitgietonderdeel. Deze kunnen het onderdeel verzwakken en problemen veroorzaken met de sterkte, het uiterlijk of de functie.

Wat veroorzaakt porositeit in spuitgietonderdelen?

Porositeit komt meestal van ingesloten gas (gasporositeit), metaalkrimp tijdens het afkoelen (krimpsporositeit) of kleine poriën door snelle stolling (microporositeit). Factoren zoals matrijsontwerp, controle van het gietproces en schone legeringen spelen allemaal een rol.

Hoe kan ik porositeit in spuitgietonderdelen detecteren?

Gebruikelijke methoden zijn visuele inspectie, niet-destructief onderzoek (NDO) zoals röntgen- of ultrasone tests, en soms destructief onderzoek indien nodig.

Kan porositeit worden voorkomen?

Ja. Het optimaliseren van het matrijsontwerp, het handhaven van de juiste procescontroles, het gebruik van simulatietools en het zorgen voor een schone legering helpen de porositeit te verminderen. Samenwerken met ervaren spuitgietdiensten zoals HYCNC zorgt voor kwaliteitsonderdelen.

Heeft porositeit invloed op de sterkte van spuitgietonderdelen?

Ja, porositeit verzwakt de structurele integriteit, vermindert de vermoeidheidsweerstand en kan lekkages of scheuren veroorzaken.

Welke nabehandelingsprocessen verhelpen porositeit?

Vacuümimpregnatie dicht poriën af, oppervlaktebehandelingen verbeteren de afwerking en CNC-bewerking kan defecte gebieden verwijderen om de kwaliteit van het onderdeel te herstellen.

Komt porositeit vaak voor bij aluminium spuitgieten?

Ja, aluminium spuitgieten kampt vaak met porositeitsproblemen als gevolg van legeringskenmerken en afkoelsnelheden, maar de juiste controles minimaliseren de impact ervan.

Waar kan ik meer leren over spuitgietdefecten en oplossingen?

Bezoek de blog van HYCNC voor gedetailleerde handleidingen over spuitgieten en gerelateerde defecten om uw gietresultaten te verbeteren.

Als u meer vragen heeft over porositeit of spuitgieten in het algemeen, neem dan gerust contact op. We zijn hier om u te helpen de best mogelijke kwaliteit onderdelen te krijgen.