Wat is oppervlakteruwheid en waarom is het belangrijk

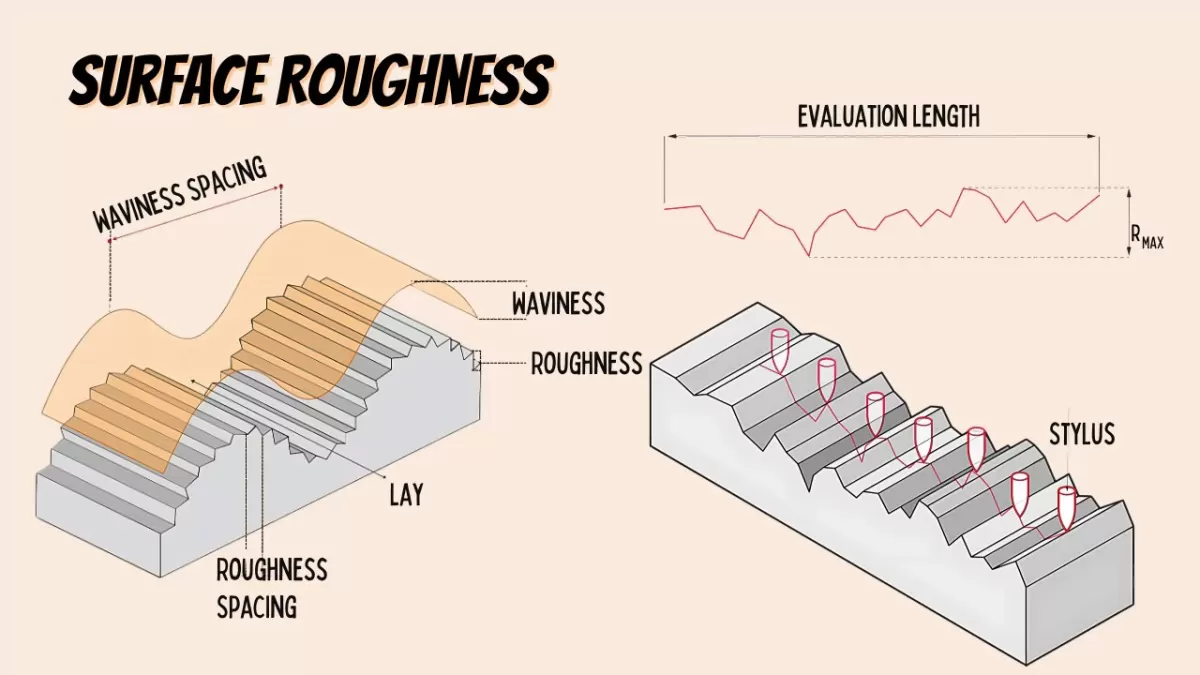

Oppervlakteruwheid verwijst naar de kleinschalige textuur van het oppervlak van een materiaal, gemeten aan de hand van de verticale afwijkingen van de ideale vorm. In de productie speelt oppervlakteruwheid een cruciale rol omdat het direct van invloed is op hoe onderdelen in elkaar passen, presteren en meegaan.

Het begrijpen van de oppervlaktestructuur betekent kijken naar drie belangrijke componenten:

- Ruwheid: De fijne, dicht op elkaar geplaatste onregelmatigheden.

- Golving: Grotere, meer wijdverspreide oppervlakteafwijkingen.

- Legrichting: De richting of het patroon van de oppervlaktestructuur.

Deze elementen hebben invloed op meer dan alleen het uiterlijk. Oppervlakteruwheid beïnvloedt de productprestaties door de wrijving, slijtvastheid en zelfs corrosie te beïnvloeden. In industrieën zoals de lucht- en ruimtevaart, de automobielindustrie en medische apparatuur zorgt de juiste oppervlakteafwerking voor duurzaamheid, veiligheid en esthetische kwaliteit.

CNC-bewerking vereist nauwkeurige controle over de oppervlakteruwheid, omdat zelfs kleine afwijkingen kunnen leiden tot defecten aan onderdelen, montageproblemen of slechte functionaliteit. Nauwkeurige ruwheidscontrole garandeert dat componenten voldoen aan strikte toleranties en betrouwbaar presteren in hun beoogde toepassingen.

Inzicht in oppervlakteruwheidsparameters

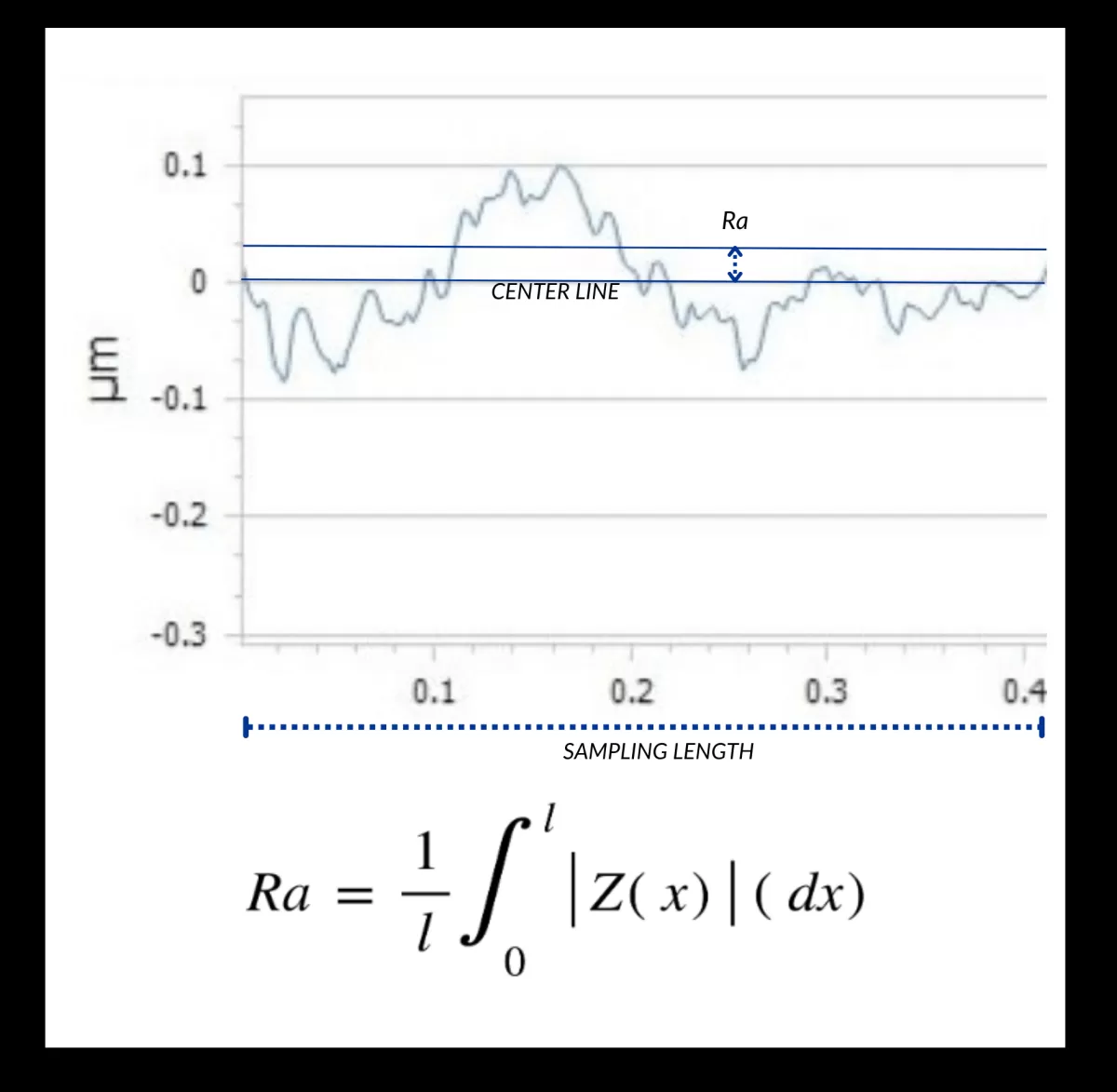

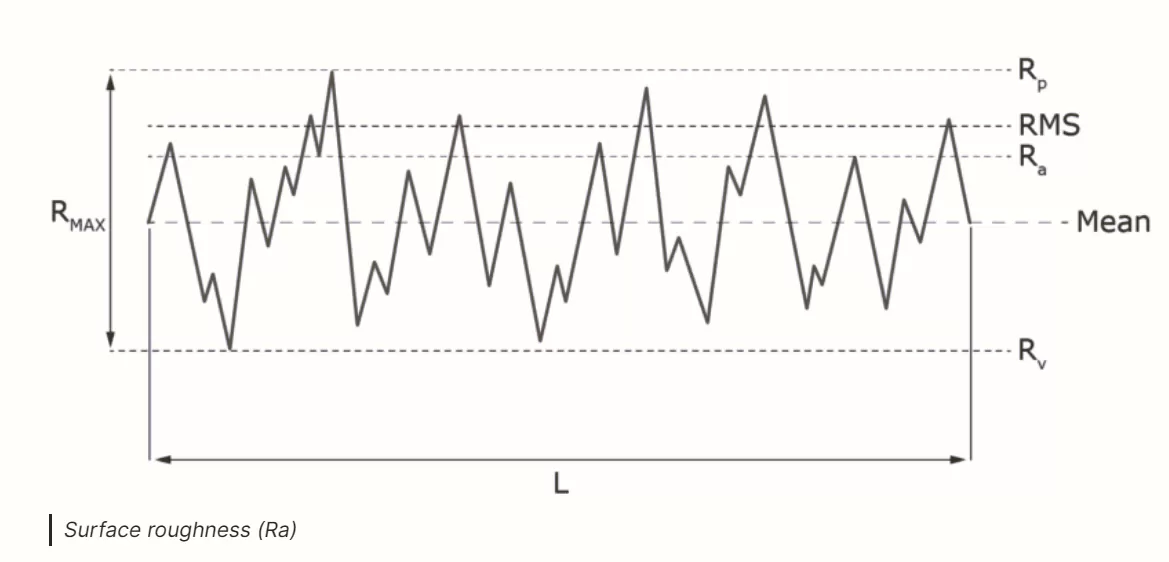

Bij het spreken over oppervlakteruwheid komen vaak enkele belangrijke parameters ter sprake: Ra, Rz, Rq en Sa. Deze helpen de textuur van een oppervlak na bewerking te beschrijven.

- Ra (Gemiddelde Ruwheid): Dit is de meest voorkomende meting. Het berekent de gemiddelde hoogteverschillen op een oppervlak in een rechte 2D-lijn.

- Rz (Gemiddelde Maximale Hoogte): Het meet het gemiddelde van de hoogste pieken en laagste dalen over een bepaalde lengte, waardoor inzicht wordt verkregen in extreme oppervlaktevariaties.

- Rq (Root Mean Square Ruwheid): Dit is vergelijkbaar met Ra, maar gebruikt de vierkantswortel van het gemiddelde van de gekwadrateerde afwijkingen, waardoor het gevoeliger is voor grotere onregelmatigheden.

- Sa (Rekenkundige Gemiddelde Hoogte)In tegenstelling tot de andere is Sa een 3D-meting die de ruwheid over een oppervlak evalueert, niet alleen een lijn.

Het verschil tussen 2D- en 3D-oppervlakteruwheidsmetingen is belangrijk. 2D-metingen (zoals Ra, Rz en Rq) analyseren de oppervlaktestructuur langs een lijn, wat past bij veel kwaliteitscontroles voor CNC-bewerkingen. Maar 3D-parameters zoals Sa bieden een vollediger beeld door het hele oppervlak te beoordelen, wat handig is voor complexe geometrieën en onderdelen met hoge precisie.

Deze parameters hebben een directe invloed op de resultaten van CNC-bewerkingen. De gekozen ruwheid beïnvloedt bijvoorbeeld de gereedschapsslijtage, de bewerkingssnelheid en de functie van het onderdeel, inclusief hoe onderdelen passen of eruitzien. Daarom volgen industrieën normen zoals ISO 4287, die ruwheidsparameters en meetmethoden definieert, en ASME B46.1, die oppervlaktetextuurstandaarden in de Verenigde Staten vaststelt.

Het begrijpen van deze parameters helpt u effectief te communiceren met uw CNC-werkplaats, zodat uw onderdelen voldoen aan de exacte eisen voor oppervlakteafwerking voor prestaties en duurzaamheid. Voor meer inzicht, bekijk onze goede oppervlakteafwerking voor CNC-bewerkte onderdelen.

Hoe Oppervlakteruwheid Meten

Het meten van oppervlakteruwheid is essentieel om ervoor te zorgen dat uw CNC-gefreesde onderdelen voldoen aan de kwaliteitsnormen. Er zijn twee belangrijke manieren om dit te doen: contact- en contactloze methoden.

Contactmethoden

- Stylus-gebaseerde profilometers zijn hier het meest gebruikelijk. Ze gebruiken een kleine naald die fysiek het oppervlak volgt om ruwheid te registreren.

- Voordelen: Nauwkeurig voor veel oppervlakken, relatief betaalbaar en algemeen aanvaard in de industrie.

- Nadelen: Kan niet worden gebruikt op zeer zachte of delicate materialen, omdat de stylus het oppervlak kan beschadigen. Ook langzamer en kan zeer fijne details over grote oppervlakken missen.

Contactloze methoden

- Optische profilometrie en laserscanning gebruiken licht of lasers om het oppervlak te scannen zonder het aan te raken.

- Voordelen: Snel, veilig voor delicate of zachte materialen en kan grotere oppervlakken snel bedekken. 3D-metingen zijn hier gemakkelijker te verkrijgen.

- Nadelen: Duurdere apparatuur en kan gevoelig zijn voor oppervlaktereflectie of transparantie.

De juiste methode kiezen voor CNC-onderdelen

- Voor precisie CNC-onderdelen waarbij de oppervlakte-integriteit cruciaal is, zijn stylus-profilometers een betrouwbare keuze.

- Als u een snelle inspectie nodig heeft of met zachtere materialen werkt, kunnen contactloze methoden tijd besparen en het risico op schade verminderen.

- Houd rekening met het materiaal, de grootte en de afwerkingsvereisten van uw onderdeel bij het selecteren van uw meetinstrument om de beste resultaten te krijgen.

Het gebruik van de juiste oppervlakteruwheidsmeting helpt ervoor te zorgen dat uw onderdelen goed presteren en er geweldig uitzien.

Oppervlakteruwheidskaart en -normen

Oppervlakteruwheidskaarten zijn essentiële hulpmiddelen voor het begrijpen en beheersen van de afwerking van bewerkte onderdelen. Algemene metingen zoals Ra (gemiddelde ruwheid), Rz (gemiddelde top-tot-dalhoogte) en RMS (kwadratisch gemiddelde) geven duidelijke cijfers die de textuur van een oppervlak beschrijven.

In de CNC-bewerkingsindustrie valt de oppervlakteruwheid meestal binnen een bereik van ongeveer 3,2 tot 0,4 micrometer (µm) Ra. Dit bereik omvat alles van standaard machineafwerkingen tot hoogprecisieonderdelen die zeer gladde oppervlakken vereisen.

Hoe oppervlakteruwheidskaarten te gebruiken voor kwaliteitscontrole

- Vergelijk de werkelijke metingen met de kaartwaarden om te controleren of uw onderdeel aan de specificaties voldoet.

- Begrijp Ra vs. Rz: Ra wordt veel gebruikt, maar Rz geeft extra details over extreme pieken en dalen.

- Volg industrienormen zoals ISO 4287 en ASME B46.1 voor consistente meting en rapportage bij leveranciers en klanten.

Door deze kaarten te raadplegen, kunt u snel problemen opsporen en ervoor zorgen dat uw onderdelen overeenkomen met de vereiste oppervlaktestructuur voor optimale prestaties.

Voor uw gemak kunt u een gedetailleerde downloaden oppervlakteruwheidskaart die dit proces vereenvoudigt en de kwaliteitscontrole overzichtelijk houdt.

Factoren die de oppervlakteruwheid beïnvloeden bij CNC-bewerking

Het verkrijgen van de juiste oppervlakteruwheid begint met het begrijpen van wat deze beïnvloedt tijdens CNC-bewerking. Hier zijn de belangrijkste factoren:

Gereedschapsselectie en -conditie

- Scherpe, goed onderhouden snijgereedschappen produceren gladdere oppervlakken.

- Versleten of beschadigde gereedschappen veroorzaken ruwe oppervlakken en imperfecties.

Bewerkingsparameters

- Snijsnelheid: Hogere snelheden verbeteren vaak de oppervlakteafwerking, maar kunnen de gereedschapsslijtage verhogen.

- Voedingssnelheid: Lagere voedingssnelheden geven meestal een betere oppervlaktekwaliteit.

- Snijdiepte: Ondiepe sneden helpen de oppervlakteruwheid te verminderen, vooral bij fijne details.

Materiaaleigenschappen

- Hardheid en korrelstructuur beïnvloeden hoe het materiaal reageert op het snijden.

- Zachtere materialen kunnen uitsmeren, terwijl hardere materialen kunnen leiden tot trillingen van het gereedschap, wat beide de afwerking beïnvloedt.

Gebruik van koelvloeistof en spaanderafvoer

- Een goede koelvloeistofstroom vermindert de warmte en voert spanen af, waardoor krassen en brandplekken worden voorkomen.

- Effectief spaanderafvoer voorkomt opnieuw snijden, wat het oppervlak kan beschadigen.

Kortom, het in evenwicht brengen van deze factoren is essentieel voor het bereiken van een nauwkeurige CNC-bewerkingsoppervlakteruwheid die voldoet aan uw kwaliteitseisen.

Het bereiken van een optimale oppervlakteruwheid met CNC-bewerking

Het verkrijgen van de beste oppervlakteruwheid bij CNC-bewerking komt neer op een paar belangrijke praktijken tijdens het frezen en draaien. Scherpe gereedschappen en het gebruik van de juiste snijsnelheden en voedingen helpen om direct vanaf de machine een gladde afwerking te produceren. Een consistente gereedschapsdruk en het vermijden van trillingen zijn ook cruciaal om oppervlaktefouten te minimaliseren.

Nabehandelingsstappen kunnen uw oppervlakteafwerking nog verder verbeteren. Slijpen, polijsten en plateren zijn gebruikelijke technieken om de ruwheid te verfijnen en de duurzaamheid of esthetiek te verbeteren. Deze stappen voegen waarde toe, vooral voor onderdelen die nauwe toleranties of een cosmetische uitstraling vereisen.

Bij HYCNC richten we ons op precisie gedurende het hele proces. Van het kiezen van de juiste gereedschappen tot het gebruik van geavanceerde CNC-apparatuur, we controleren elk detail om topkwaliteit oppervlakteafwerkingen te leveren. Onze kwaliteitscontrole volgt strikte ISO- en ASME-normen, zodat u elke keer consistentie krijgt.

We hebben bijvoorbeeld onlangs gewerkt aan ruimtevaartcomponenten waarbij gladde oppervlakteafwerkingen cruciaal zijn voor aerodynamische efficiëntie. Door fijn afgestelde bewerkingsparameters te combineren met gericht polijsten, hebben we oppervlakken bereikt die ruim binnen het vereiste ruwheidsbereik liggen, waardoor zowel de prestaties als de levensduur zijn verbeterd.

Als u nauwkeurige, betrouwbare oppervlakteafwerkingen op uw CNC-onderdelen wilt, staat HYCNC klaar om oplossingen te leveren die zijn afgestemd op uw behoeften.

Veelvoorkomende uitdagingen en oplossingen bij oppervlakte ruwheid

Bij CNC-bewerkingen komen problemen met de oppervlakte ruwheid vaak voort uit problemen zoals gereedschapsklapperen, trillingen of materiaalexpansie tijdens het snijden. Deze factoren kunnen ongewenste markeringen en oneffen texturen op uw onderdelen achterlaten.

Hier zijn enkele snelle tips om oppervlakte imperfecties te verminderen:

- Houd gereedschap scherp om te voorkomen dat het oppervlak wordt gesleept of gescheurd

- Gebruik de juiste snijsnelheden en voedingen om trillingen te minimaliseren

- Zet het werkstuk stevig vast om beweging te voorkomen

- Beheers de temperatuur tijdens de bewerking om materiaalexpansie te verminderen

- Breng de juiste koelvloeistof aan om spanen weg te spoelen en de snijzone te koelen

Bij HYCNC gaan we een stap verder met geavanceerde tools, waaronder AI-gestuurde voorspelling van oppervlakteruwheid. Dit helpt ons om problemen te anticiperen voordat ze zich voordoen en processen in realtime aan te passen voor de meest gladde afwerkingen. Deze proactieve aanpak betekent minder defecten en oppervlakteafwerkingen van betere kwaliteit voor uw onderdelen, elke keer weer.

Toepassingen van oppervlakteruwheid in belangrijke industrieën

Oppervlakteruwheid speelt een grote rol in verschillende belangrijke industrieën en beïnvloedt zowel de prestaties als de kwaliteit.

Lucht- en ruimtevaart

Gladde oppervlakteafwerkingen zijn cruciaal voor onderdelen in de lucht- en ruimtevaart. Ze helpen de luchtweerstand te verminderen en de aerodynamische efficiëntie te verbeteren, wat leidt tot een beter brandstofverbruik en algehele prestaties.

Automobielindustrie

In de automobielwereld beïnvloedt de oppervlakteruwheid zowel de duurzaamheid als het uiterlijk. Een fijn afgewerkt oppervlak helpt onderdelen langer mee te gaan en zorgt ervoor dat voertuigen er strak en gepolijst uitzien.

Medisch

Voor medische implantaten en instrumenten gaat oppervlakteruwheid over veiligheid en biocompatibiliteit. De juiste textuur helpt implantaten te integreren met het lichaam en zorgt ervoor dat medische hulpmiddelen betrouwbaar werken zonder schade te veroorzaken.

Elektronica

In de elektronica helpt het beheersen van de oppervlakteruwheid de elektrische weerstand te verminderen, vooral in halfgeleidercomponenten. Dit verbetert de efficiëntie en betrouwbaarheid van het apparaat.

Ongeacht de industrie is het begrijpen en beheersen van de oppervlakteafwerking essentieel voor het maken van onderdelen die hun werk goed doen en langer meegaan.

Waarom kiezen voor HYCNC voor precisie oppervlakteafwerkingen

Bij HYCNC brengen we jarenlange CNC-bewerkingservaring in elk project, zodat uw onderdelen de precieze oppervlakteruwheid en afwerking krijgen die u nodig heeft. We gebruiken geavanceerde apparatuur, waaronder de nieuwste CNC-freesmachines en -draaibanken, in combinatie met state-of-the-art kwaliteitscontroleprocessen die eventuele oppervlakte-imperfecties vroegtijdig opsporen.

Ons team begrijpt het belang van het voldoen aan strikte industrienormen. Daarom volgen we de ISO- en ASME-richtlijnen voor oppervlakteruwheid nauwlettend, zodat u erop kunt vertrouwen dat uw onderdelen betrouwbaar presteren en er geweldig uitzien. Of u nu strakke toleranties of gladde afwerkingen nodig heeft, HYCNC levert elke keer consistente resultaten.

Als u op zoek bent naar op maat gemaakte bewerkingsoplossingen met een focus op precisie oppervlakteafwerkingen, neem dan vandaag nog contact op met HYCNC. We staan klaar om de prestaties van uw onderdeel te optimaliseren met de juiste oppervlaktestructuur, afgestemd op uw branche en toepassingsbehoeften.

Veelgestelde vragen

Wat is het verschil tussen Ra en Rz

Ra meet de gemiddelde oppervlakteruwheid en geeft een eenvoudige algemene waarde van hoe glad een oppervlak is. Rz daarentegen kijkt naar de gemiddelde piek-tot-dal hoogte over een meetlengte, waardoor het de extreme ruwheid beter vastlegt. Beide zijn belangrijk, maar Ra wordt het meest gebruikt voor snelle controles, terwijl Rz een dieper beeld geeft voor nauwkeurige controle.

Hoe beïnvloedt oppervlakteruwheid de prestaties van CNC-onderdelen?

Oppervlakteruwheid heeft direct invloed op hoe onderdelen passen, bewegen en slijten in de loop van de tijd. Een ruwer oppervlak kan hogere wrijving veroorzaken, de duurzaamheid verminderen en zelfs de esthetiek van het onderdeel beïnvloeden. Voor CNC-bewerkte componenten zorgt het handhaven van nauwe oppervlakteruwheidstoleranties voor betere prestaties, een langere levensduur en het voldoen aan industrienormen.

Wat zijn de beste hulpmiddelen voor het meten van oppervlakteruwheid?

Er zijn twee hoofdtypen:

- Contactmethoden zoals stylus profilometers worden veel gebruikt vanwege hun nauwkeurigheid en betrouwbaarheid op de meeste oppervlakken.

- Niet-contactmethoden zoals optische profilometers of laserscanners bieden snellere metingen met hoge resolutie en werken goed wanneer contact geen optie is.

De keuze van het juiste hulpmiddel hangt af van de grootte, vorm en vereiste precisie van uw onderdeel.

Hoe kan HYCNC helpen de oppervlakteafwerking van mijn onderdeel te verbeteren

Bij HYCNC gebruiken we geavanceerde CNC-bewerkingsapparatuur in combinatie met grondige kwaliteitscontrole op basis van ISO- en ASME-normen. Ons team past de selectie van gereedschappen en bewerkingsinstellingen aan en gebruikt nabewerking zoals polijsten om exacte doelen voor oppervlakteruwheid te bereiken. We hebben met succes gladde, precieze afwerkingen geleverd voor onderdelen voor de lucht- en ruimtevaart, de automobielindustrie en de medische sector, zodat uw onderdelen niet alleen voldoen aan de verwachtingen, maar deze zelfs overtreffen. Neem contact met ons op voor een aangepast oppervlakteafwerkingsplan dat is afgestemd op uw behoeften.