Wat zijn toleranties in de fabricage

In de fabricage, tolerantie verwijst naar de toelaatbare grenzen van variatie in een fysieke dimensie of gemeten waarde. Het definieert hoeveel de werkelijke grootte van een onderdeel kan afwijken van de nominale dimensie, of ideale ontwerpafmeting, en nog steeds correct functioneert. Toleranties zijn cruciaal omdat zelfs de kleinste afwijkingen van invloed kunnen zijn op hoe onderdelen in elkaar passen, presteren en betrouwbaarheid behouden—vooral in industrieën waar precisie belangrijk is, zoals de lucht- en ruimtevaart, de automobielindustrie en medische apparatuur.

Neem bijvoorbeeld een CNC-gefreesd vliegtuigonderdeel dat extreem nauwe toleranties vereist, vaak binnen ±0,01 millimeter. Dergelijke precisie zorgt ervoor dat onderdelen perfect in elkaar passen zonder het risico op defecten of verhoogde slijtage in de loop van de tijd. Het bereiken van deze nauwe toleranties vereist niet alleen state-of-the-art bewerkingsapparatuur, maar ook een diepgaand begrip van materiaalgedrag en zorgvuldige procesbeheersing.

Bij HYCNC zijn we gespecialiseerd in het leveren van onderdelen die aan deze veeleisende normen voldoen. Onze geavanceerde CNC-bewerkingsmogelijkheden, gecombineerd met rigoureuze tolerantieanalyse en kwaliteitscontroles, stellen ons in staat om consistent componenten te produceren die voldoen aan de strenge tolerantie-eisen. Door nauw samen te werken met klanten gedurende het ontwerp- en fabricageproces, helpen we ervoor te zorgen dat onderdelen precies passen en functioneren zoals bedoeld, waardoor nabewerking wordt geminimaliseerd en de prestaties worden gemaximaliseerd.

Belangrijkste concepten van tolerantie-fundamenten

Het begrijpen van tolerantie begint met de nominale dimensie, wat de ideale grootte is die in een ontwerp is gespecificeerd. Beschouw het als de perfecte doelmeting voor een onderdeel. In de praktijk zullen onderdelen echter niet altijd exact overeenkomen met deze grootte. Dat brengt ons bij de tolerantiebereik, dat definieert hoeveel de werkelijke grootte van een onderdeel kan afwijken van de nominale dimensie terwijl het nog steeds acceptabel is.

Wanneer u te maken heeft met assemblages die zijn samengesteld uit meerdere onderdelen, tolerantiestapeling belangrijk. Dit is de accumulatie van kleine afwijkingen van elk onderdeel die optellen, wat mogelijk van invloed is op de pasvorm en functie van de uiteindelijke assemblage. Het beheren van deze stapeling is cruciaal om problemen zoals losse passingen of interferentie te voorkomen.

Om deze vereisten duidelijk te communiceren, vertrouwt de industrie op normen zoals GD. Normen zoals ASME Y14.5 en ISO 8015 bieden een consistente taal voor het specificeren en inspecteren van toleranties, waardoor verwarring tussen ontwerp- en fabricageteams wordt verminderd.

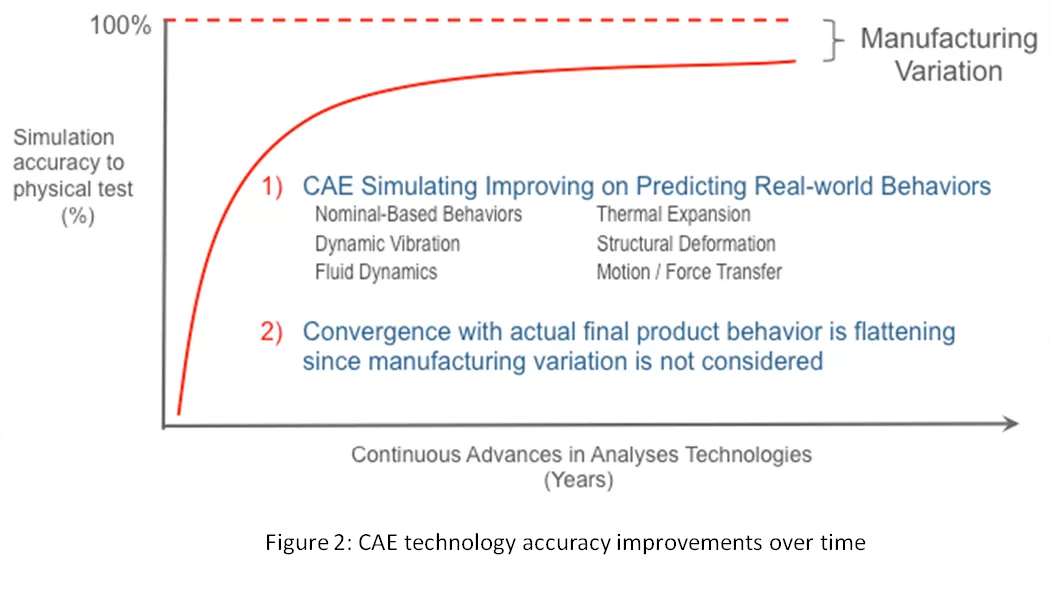

Bij het analyseren van toleranties zijn er twee belangrijke benaderingen: worst-case tolerantieanalyse gaat ervan uit dat alle onderdelen tegelijkertijd hun maximaal toegestane afwijking hebben, wat een gegarandeerde assemblage garandeert, maar vaak leidt tot strengere—en soms dure—controles. Aan de andere kant, statistische tolerantieanalyse gebruikt realistische waarschijnlijkheidsmethoden zoals Root Sum Square (RSS) of Monte Carlo-simulaties om te schatten hoe variaties daadwerkelijk optellen, waardoor vaak lossere, meer kosteneffectieve toleranties mogelijk zijn zonder de kwaliteit in gevaar te brengen. In een assemblage uit meerdere onderdelen kan worst-case analyse bijvoorbeeld extreem strakke toleranties vereisen, maar statistische methoden laten zien dat de kans op defecten verwaarloosbaar is met iets bredere limieten.

Waarom Tolerantieanalyse Belangrijk Is

Tolerantieanalyse is cruciaal om ervoor te zorgen dat onderdelen passen en samenwerken zoals bedoeld. Zonder de juiste analyse kunnen zelfs kleine afwijkingen assemblageproblemen of defecten aan onderdelen veroorzaken, wat leidt tot kostbare herwerkingen of afgekeurde componenten.

Het in evenwicht brengen van precisie met fabricagekosten is een ander belangrijk voordeel. Strakke toleranties betekenen meestal hogere kosten, dus tolerantieanalyse helpt bij het vinden van de sweet spot—ervoor zorgen dat onderdelen nauwkeurig genoeg zijn zonder onnodige kosten.

Het verbetert ook de algehele kwaliteit en betrouwbaarheid door de kans op defecten te verkleinen. Wanneer toleranties goed worden beheerd, presteren producten beter en gaan ze langer mee, wat vertrouwen opbouwt en garantieclaims verlaagt.

HYCNC heeft bijvoorbeeld onlangs een auto-onderdeel geoptimaliseerd door de tolerantie-opbouw zorgvuldig te analyseren. Dit verbeterde de pasvorm en functie van het onderdeel en verlaagde de productiekosten door verspild materiaal en tijd besteed aan aanpassingen te minimaliseren. Dit praktijkvoorbeeld benadrukt waarom tolerantieanalyse een must is in de precisiefabricage.

Methoden van Tolerantieanalyse

Als het gaat om tolerantieanalyse, zijn er een paar belangrijke methoden waarop we vertrouwen om ervoor te zorgen dat onderdelen perfect passen en functioneren.

Worst-case analyse is de meest eenvoudige. Het houdt rekening met de maximaal mogelijke variatie voor elk onderdeel en zorgt ervoor dat zelfs in het slechtste scenario de assemblage nog steeds zal werken. Deze methode garandeert een solide pasvorm, maar kan conservatief zijn, wat soms leidt tot strengere—en duurdere—productie-eisen.

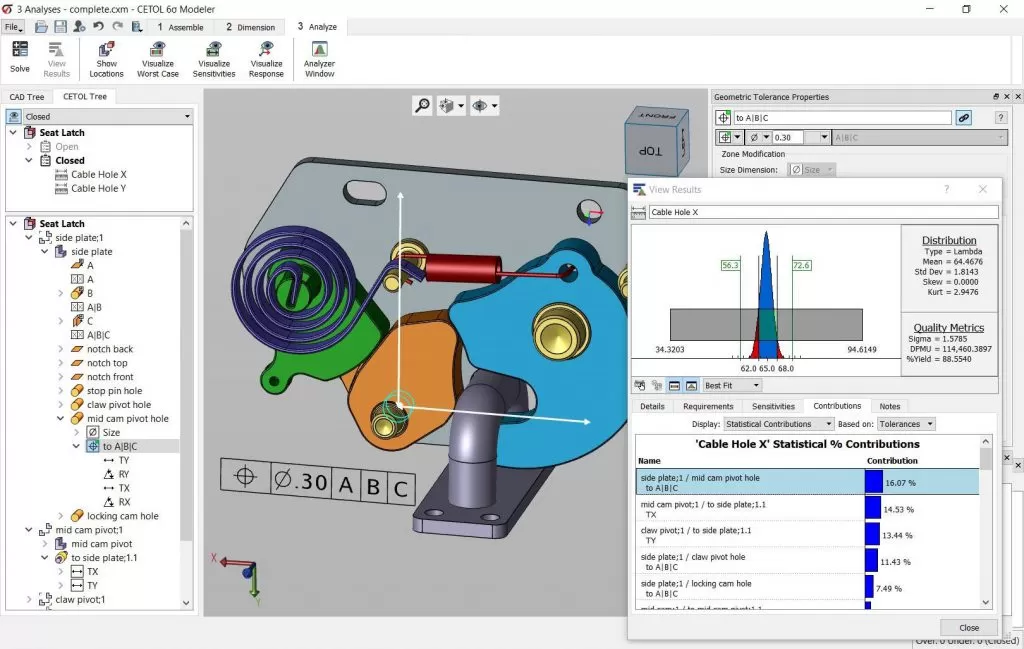

Aan de andere kant, statistische analyse biedt een slimmere manier om kwaliteit en kosten in evenwicht te brengen. We gebruiken technieken zoals Root Sum Square (RSS), die het gecombineerde effect van individuele toleranties berekent, ervan uitgaande dat ze willekeurig variëren. Een andere krachtige methode is de Monte Carlo-simulatie, die duizenden virtuele assemblagescenario's uitvoert om te voorspellen hoe onderdelen in het echt zouden kunnen passen. Dit geeft een realistischer beeld van toleranties en helpt overmatige specificaties te voorkomen.

Tolerantiestapels kunnen eenvoudig of complex zijn, afhankelijk van het ontwerp.

- 1D-tolerantiestapels kijken naar variaties langs een enkele dimensie, ideaal voor eenvoudige onderdelen.

- 2D-tolerantiestapels beschouw twee dimensies, vaak gebruikt voor platte oppervlakken of kenmerken op een vlak.

- 3D-tolerantiestapels houden rekening met alle drie de dimensies, essentieel voor complexe assemblages waarbij onderdelen in meerdere richtingen bewegen of in elkaar passen.

Bij HYCNC integreren we geavanceerde tools en software om dit proces nauwkeurig en efficiënt te maken. Programma's zoals Creo EZ helpen ons om snel tolerantiestapels te bouwen, terwijl 3DCS software gedetailleerde 3D-tolerantiesimulatie en -analyse mogelijk maakt. Deze tools helpen ons om potentiële problemen vroegtijdig op te sporen en toleranties te optimaliseren om uw project op tijd en binnen budget te houden.

Praktische stappen om de basisprincipes van tolerantie toe te passen

Het toepassen van de basisprincipes van tolerantie begint met het vaststellen van duidelijke normen die overeenkomen met ASME, ISO en uw specifieke klanteisen. Dit zorgt ervoor dat iedereen op dezelfde lijn zit met betrekking tot de toegestane maatvariatie en kwaliteitsverwachtingen.

Maak vervolgens een tolerantie-stack-up door in kaart te brengen hoe individuele onderdeeltoleranties optellen in de uiteindelijke assemblage. U kunt eenvoudige spreadsheets gebruiken voor kleinere projecten of gespecialiseerde software voor complexere ontwerpen. Dit helpt te identificeren waar strakke toleranties noodzakelijk zijn en waar er ruimte is om ze te versoepelen.

Zodra u uw stack-up hebt, past u de toleranties aan en optimaliseert u ze om de juiste balans te vinden tussen precisie en maakbaarheid. Overdreven strakke toleranties kunnen de kosten en productietijd verhogen, dus streef naar voldoende nauwkeurigheid om de functie te waarborgen zonder onnodige kosten.

Bij HYCNC werken we nauw samen met klanten tijdens de ontwerpfase om toleranties vroegtijdig te beoordelen en te verfijnen. Deze samenwerking helpt miscommunicatie te voorkomen en zorgt ervoor dat de onderdelen die we produceren voldoen aan de functionele behoeften, terwijl de kosten efficiënt blijven.

Veelvoorkomende uitdagingen en hoe deze te overwinnen

Een van de grootste obstakels bij de basisprincipes van tolerantie is het te strak instellen van toleranties. Wanneer toleranties smaller zijn dan nodig, kunnen de fabricagekosten omhoogschieten zonder echte voordelen. Het is cruciaal om de juiste balans te vinden, zodat onderdelen goed functioneren zonder onnodige kosten.

Een ander veelvoorkomend probleem is miscommunicatie tussen ontwerp- en fabricageteams. Ontwerpers kunnen toleranties specificeren die moeilijk te bereiken zijn of geen rekening houden met de productierealiteit. Deze ontkoppeling leidt vaak tot herstelwerkzaamheden, vertragingen en frustratie.

Ook omgevingsfactoren worden soms over het hoofd gezien. Veranderingen in temperatuur, materiaalexpansie of zelfs vochtigheid kunnen de maatvariatie beïnvloeden. Het negeren hiervan kan ertoe leiden dat onderdelen niet passen of falen tijdens gebruik.

Dit is hoe we deze uitdagingen bij HYCNC aanpakken:

- Wij gebruiken GD om toleranties duidelijk te definiëren, zodat iedereen – van ontwerp tot werkvloer – op dezelfde lijn zit.

- We betrekken onze fabricage-experts vroeg in de ontwerpfase om realistische tolerantiebereiken aan te bevelen die de kwaliteit behouden en tegelijkertijd de kosten beheersen.

- Ons team houdt rekening met omgevingsomstandigheden tijdens de analyse en bewerking om verrassingen later te voorkomen.

Door deze oplossingen toe te passen, helpen we klanten kostbare fouten te voorkomen, de communicatie te verbeteren en elke keer betrouwbare onderdelen te leveren.

Basisprincipes van tolerantie bij CNC-bewerking

Precisietoleranties zijn essentieel bij CNC-bewerking, omdat veel industrieën exacte onderdelen eisen die perfect passen en functioneren. Kleine maatvariaties kunnen tot grote problemen leiden, vooral in gebieden als de lucht- en ruimtevaart, de automobielindustrie en medische apparatuur.

Bij HYCNC richten we ons op het handhaven van ultrastevige toleranties, vaak zo nauwkeurig als ±0,005 mm. Dit nauwkeurigheidsniveau zorgt ervoor dat onderdelen voldoen aan de hoogste kwaliteitsnormen en betrouwbaar presteren in hun uiteindelijke toepassing.

We hebben bijvoorbeeld met succes een tolerantie van ±0,01 mm bereikt op een onderdeel van een medisch apparaat. Deze precisie is cruciaal voor de veiligheid van de patiënt en de prestaties van het apparaat, en laat zien hoe het beheersen van de basisprincipes van tolerantie bij CNC-bewerking het verschil kan maken.

Best practices voor tolerantiebeheer

Het effectief beheren van toleranties begint vroeg – al in de ontwerpfase. Het vooraf definiëren van tolerantie-eisen helpt kostbare wijzigingen later te voorkomen en zorgt ervoor dat alle teamleden op dezelfde lijn zitten. Volg altijd gevestigde normen zoals ASME Y14.5 of ISO 8015. Deze richtlijnen bieden een duidelijke, gemeenschappelijke taal voor het specificeren van toleranties, waardoor miscommunicatie tussen ontwerp en fabricage wordt verminderd.

Nauw samenwerken met uw CNC-serviceprovider, zoals HYCNC, is cruciaal. We helpen de ontwerpintentie af te stemmen op de productiemogelijkheden, zodat de toleranties die u nodig hebt haalbaar en praktisch zijn. Deze samenwerking minimaliseert verrassingen tijdens de fabricage en verbetert de onderdeelkwaliteit.

Sla prototype testen niet over vóór de volledige productie. Het valideren van uw toleranties met echte onderdelen helpt potentiële problemen vroegtijdig op te sporen, waardoor u afmetingen kunt verfijnen en dure nabewerkingen achteraf kunt voorkomen. Het volgen van deze best practices leidt tot betere kwaliteit, kostenbeheersing en een soepelere projectoplevering.