Probeert u een keuze te maken tussen Type II en Type III anodiseren voor uw CNC-bewerkte onderdelen? De juiste kiezen anodiseerproces kan uw aluminium componenten transformeren, waardoor de duurzaamheid en esthetiek voor het succes van uw project worden verbeterd.

Als CNC-bewerkingsexpert weet ik uit de eerste hand hoe cruciaal de juiste oppervlakteafwerking is voor prestaties en een lange levensduur. Bij HYCNC hebben we talloze fabrikanten geholpen hun anodiseren keuze te bepalen met expertise uit de praktijk.

In deze handleiding ontdekt u de belangrijkste verschillen tussen Type II anodiseren en Type III anodiseren, hun voordelen en hoe u de perfecte kunt kiezen voor uw behoeften, of het nu gaat om levendige kleuren of hardcore duurzaamheid.

Laten we erin duiken!

Wat is anodiseren

Anodiseren is een elektrochemisch proces dat de natuurlijke oxidelaag op aluminium oppervlakken verbetert. Deze behandeling creëert een sterke, corrosiebestendige coating die de duurzaamheid en slijtvastheid verbetert zonder de kerneigenschappen van het metaal te veranderen.

Voordelen van anodiseren

- Corrosiebestendigheid: Beschermt aluminium tegen roest en milieuschade

- Slijtvastheid: Voegt een hard oppervlak toe dat bestand is tegen krassen en slijtage

- Esthetische aantrekkingskracht: Biedt een reeks anodisatie kleuropties voor decoratieve afwerkingen

- Verbeterde hechting: Biedt een beter oppervlak voor verf, lijm en bedrukking

- Weinig onderhoud: Vereist minimaal onderhoud, waardoor de levensduur van onderdelen en producten wordt verlengd

Algemene toepassingen

Anodiseren wordt veel gebruikt in industrieën die duurzame, hoogwaardige aluminiumafwerkingen vereisen, waaronder:

- Onderdelen voor de lucht- en ruimtevaart en de automobielindustrie

- Consumentenelektronica

- Architecturale componenten

- Sportartikelen

- CNC-bewerkingsafwerkingen om precisieonderdelen te verbeteren

Het proces werkt goed voor zowel praktische bescherming als het verbeteren van de visuele aantrekkingskracht, waardoor anodiseren een populaire oppervlaktebehandeling is in veel sectoren.

Type II Anodiseren De Veelzijdige Keuze

Type II anodiseren, vaak zwavelzuuranodiseren genoemd, is de meest gebruikte methode voor het anodiseren van aluminium. Het proces omvat het onderdompelen van aluminium onderdelen in een zwavelzuurbad, waar van nature een oxidelaag op het oppervlak wordt gevormd. Deze laag is poreus en kan kleurstoffen absorberen, waardoor het populair is voor het toevoegen van kleur aan aluminium onderdelen.

Belangrijkste kenmerken

- Laag dikte: Doorgaans varieert van 0,0001 tot 0,001 inch (2,5 tot 25 micron).

- Poreus oppervlak: Maakt eenvoudig verven en kleurmogelijkheden mogelijk.

- Corrosiebestendigheid: Biedt goede bescherming tegen corrosie en slijtage.

- Goede oppervlakteafwerking: Zorgt voor een gladde, esthetisch aantrekkelijke afwerking.

Toepassingen

Type II anodiseren wordt veel gebruikt in veel industrieën, waaronder:

- Auto-onderdelen

- Consumentenelektronica

- Architecturale componenten

- Decoratieve items

- CNC-bewerkte onderdelen die kleurcodering of branding vereisen

Voordelen

- Veelzijdigheid: Werkt goed op verschillende aluminiumlegeringen.

- Esthetische opties: Kan in verschillende kleuren worden geverfd voor branding of visuele aantrekkingskracht.

- Kosteneffectief: Minder duur en sneller dan type III anodiseren.

- Verbeterde corrosiebestendigheid: Voegt een beschermende laag toe die geschikt is voor veel omgevingen.

Beperkingen

- Minder duurzaam: Dunnere coating betekent dat het minder slijtvast is dan hardcoat anodiseren.

- Lagere slijtvastheid: Niet ideaal voor onderdelen die blootstaan aan zware mechanische slijtage.

- Dimensionale veranderingen: Hoewel minimaal, verhoogt de anodisatielaag de dikte enigszins en kan dit van invloed zijn op onderdelen met een nauwe tolerantie.

Type II anodiseren biedt een evenwichtige optie voor projecten die een goede corrosiebestendigheid en kleuropties nodig hebben zonder de hogere kosten en langere verwerkingstijd van type III anodiseren. Voor meer informatie over aluminium anodiseren en oppervlakteafwerkingen, bekijk onze gedetailleerde gids over het anodiseren van aluminium en de toepassingen ervan bij lasersnijden.

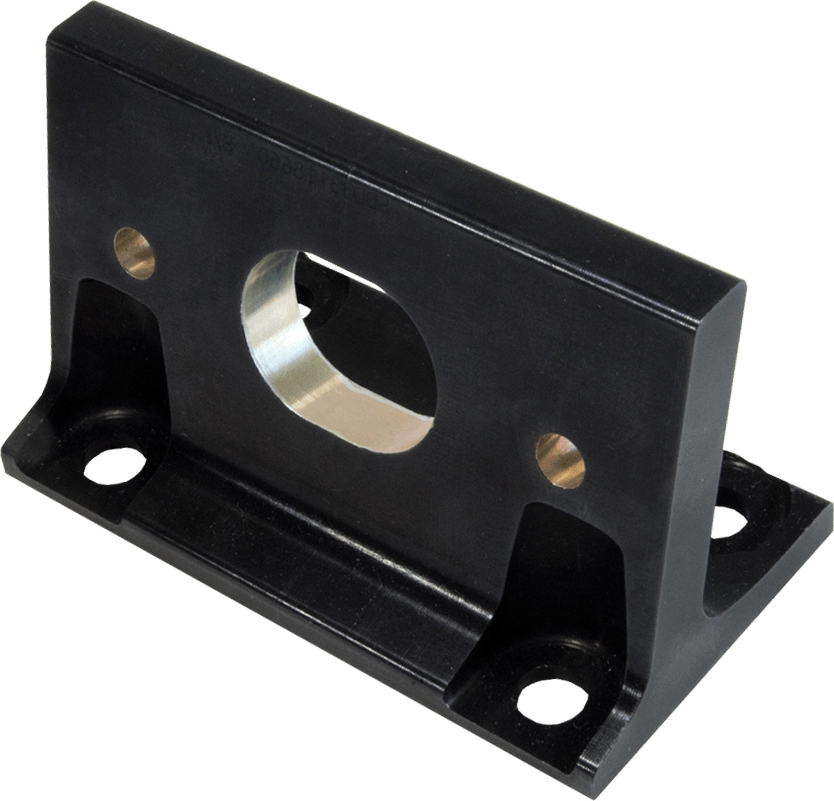

Type III Anodiseren De Duurzame Hardcoat Optie

Type III anodiseren, ook bekend als hardcoat anodiseren, is ontworpen voor maximale slijtage- en corrosiebestendigheid. Het proces maakt gebruik van zwavelzuur anodiseren, maar met koudere temperaturen en hogere spanningen, waardoor een veel dikkere en dichtere oxidelaag ontstaat in vergelijking met Type II.

Procesoverzicht

- Uitgevoerd bij lagere temperaturen (ongeveer 0°C)

- Gebruikt hogere stroomdichtheden om een dikkere coating op te bouwen

- Resulteert in een harder, meer slijtvast oppervlak

Belangrijkste kenmerken

- De laagdikte varieert van 0,03 tot 0,08 mm (30 tot 75 micron)

- Extreem hard en slijtvast

- Uitstekende corrosiebescherming, vooral in ruwe omstandigheden

- Beperkte kleuropties, meestal natuurlijke of donkergrijs/zwarte tinten

Toepassingen

- Lucht- en ruimtevaartonderdelen die extreme slijtage ondervinden

- Militaire uitrusting die voldoet aan de MIL-A-8625-normen

- Industriële machineonderdelen

- Auto-onderdelen met zware wrijving

Voordelen

- Superieure slijtage- en corrosiebestendigheid

- Geweldig voor onderdelen die worden blootgesteld aan agressieve omgevingen

- Behoudt dimensionale stabiliteit ondanks dikkere coating

- Langdurige beschermende afwerking

Beperkingen

- Duurder dan Type II anodiseren

- Minder kleur- en esthetische opties

- Iets langere verwerkingstijd

- Vereist strengere procescontrole om oppervlaktescheuren te voorkomen

Type III anodiseren is de beste keuze wanneer duurzaamheid en bescherming de hoogste prioriteit hebben. Het is perfect voor CNC-bewerkingsafwerkingen die bestand moeten zijn tegen zware omstandigheden en betrouwbare, langdurige prestaties moeten leveren.

Type II vs Type III Een vergelijking

Bij het kiezen tussen type II en type III anodiseren, is het handig om te zien hoe ze scoren op belangrijke factoren:

Dikte

- Type IINormaal gesproken tussen 0,6 en 1,0 mil (15-25 micron).

- Type IIIVeel dikker, variërend van 1,5 tot 4,0 mil (40-100 micron).

Duurzaamheid

- Type IIGoede corrosiebestendigheid en matige slijtagebescherming.

- Type IIISuperieure hardheid en slijtvastheid, ideaal voor zwaar gebruik.

Esthetische opties

- Type IIBiedt een breder scala aan kleurstofkeuzes en afwerkingen.

- Type IIIBeperkte kleuropties, voornamelijk natuurlijke of zwarte hardcoats, vanwege dikkere laag.

Kosten

- Type IIOver het algemeen betaalbaarder vanwege kortere verwerkingstijden en minder materiaalgebruik.

- Type IIIHogere kosten als gevolg van een langer proces en extra materialen.

Verwerkingstijd

- Type II: Snellere doorlooptijd, geschikt voor projecten met strakkere deadlines.

- Type III: Duurt langer vanwege dikkere coating en nauwkeurigere controle.

Dimensionale impact

- Type II: Minimale toename in dikte, minder effect op nauwe toleranties.

- Type III: Merkbare dikte kan de afmetingen van onderdelen beïnvloeden en vereist zorgvuldige ontwerpoverwegingen.

Tabel

| Kenmerk | Type II Anodiseren | Type III Anodiseren |

|---|---|---|

| Dikte | 0.6 – 1.0 mils (15-25 micron) | 1.5 – 4.0 mils (40-100 micron) |

| Duurzaamheid | Matige slijtage | Hoge slijtage |

| Kleuropties | Breed bereik | Beperkt (natuurlijk, zwart) |

| Kosten | Lager | Hoger |

| Verwerkingstijd | Korter | Langer |

| Dimensionale impact | Minimaal | Significant |

Deze snelle vergelijking zou het gemakkelijker moeten maken om te beslissen welk type anodisatie het beste past bij uw projectbehoeften, of u nu meer kleuropties of een sterkere, duurzamere bescherming wilt.

Hoe kiest u het juiste anodisatietype voor uw project

Het kiezen van het juiste anodisatietype komt neer op wat uw project echt nodig heeft. Hier leest u hoe u de beste keuze maakt:

Projectvereisten identificeren

Begin met het bepalen van het belangrijkste doel. Heeft u een zware corrosiebestendigheid nodig of gewoon een aantrekkelijke oppervlakteafwerking? Type II anodiseren werkt goed voor decoratieve en matige bescherming, terwijl Type III (hardcoat anodiseren) beter is voor onderdelen die te maken hebben met serieuze slijtage.

Materiaalkompatibiliteit

De meeste anodisatie wordt gedaan op aluminium, maar verschillende legeringen kunnen anders reageren. Zorg ervoor dat het type aluminium dat u gebruikt goed samengaat met Type II of Type III anodiseren voor de beste resultaten.

Budget en tijdlijn

Type II anodiseren kost over het algemeen minder en heeft een snellere doorlooptijd. Als u een strak schema of budget heeft, is dit misschien de juiste keuze. Type III anodiseren duurt langer en kost meer, maar biedt superieure duurzaamheid.

Industriestandaarden

Bepaalde industrieën hebben strikte specificaties, zoals de lucht- en ruimtevaart of defensie, die vaak vragen om Type III anodiseren om te voldoen aan MIL-A-8625-normen. Controleer of uw project moet voldoen aan dergelijke normen.

Raadpleeg experts

Neem bij twijfel contact op met anodiseerspecialisten. Zij kunnen advies op maat geven op basis van uw specifieke behoeften, materialen en doelen. Het inwinnen van deskundig advies kan tijd en geld besparen en ervoor zorgen dat uw project precies goed uitpakt.

De juiste keuze maken tussen Type II en Type III anodiseren is essentieel om de prestaties en uitstraling te krijgen die u wilt, zonder te veel uit te geven of te lang te wachten.

Waarom kiezen voor HYCNC voor anodisatiediensten

Als het gaat om aluminium anodiseren, valt HYCNC om verschillende redenen op. Onze expertise in CNC-bewerking en oppervlakteafwerkingen zorgt ervoor dat uw onderdelen de juiste Type II- of Type III-anodisatiebehandeling krijgen om aan uw projectbehoeften te voldoen. We volgen strikte kwaliteitsborging protocollen zodat u elke keer consistente, duurzame en corrosiebestendige aluminium onderdelen krijgt.

We begrijpen ook dat elk project uniek is. Daarom bieden we aanpassing opties—of u nu specifieke anodisatiediktes, kleurvariaties of hardcoatanodiseren nodig heeft voor slijtvaste coatings. Onze flexibele aanpak zorgt ervoor dat u precies krijgt wat u wilt zonder extra gedoe.

Snelheid is belangrijk in de productie. Met HYCNC krijgt u een snelle doorlooptijd zonder dat dit ten koste gaat van de kwaliteit. We beheren strakke deadlines goed, zodat u op schema blijft, of het nu gaat om een prototype of een volledige productierun.

Bovendien zetten we ons in voor duurzaamheid door afval te minimaliseren en waar mogelijk milieuvriendelijke anodisatieprocessen te gebruiken.

Klaar om uw aluminium onderdelen te verbeteren met deskundige anodisatie? Neem vandaag nog contact op met HYCNC en ervaar professionele, betrouwbare service op maat voor de Nederlandse markt.

Veelgestelde vragen

Wat zijn de belangrijkste verschillen tussen Type 2 en Type 3 anodiseren

Type 2 anodiseren, ook wel zwavelzuur anodiseren genoemd, creëert een dunnere, decoratieve coating die geweldig is voor kleur en matige corrosiebestendigheid. Type 3 anodiseren, bekend als hardcoat anodiseren, produceert een veel dikkere en sterkere laag die is ontworpen voor slijtvastheid en zware bescherming.

Kunnen zowel Type 2 als Type 3 anodiseren worden geverfd

Ja, maar met enkele beperkingen. Type 2 anodiseren biedt meer levendige en gevarieerde kleuropties dankzij het poreuze oppervlak. Type 3 anodiseren kan ook worden geverfd, maar het dikkere, hardere oppervlak absorbeert minder verf, dus kleuren zijn meestal subtieler.

Hoe beïnvloedt anodiseren de afmetingen

Type 3 anodiseren voegt een dikkere laag toe, dus verwacht een iets grotere dikte en kleine maatveranderingen. Type 2 anodiseren voegt een dunnere coating toe, wat minimale impact op de afmetingen heeft, perfect wanneer nauwe toleranties belangrijk zijn.

Wat zijn de beste toepassingen voor elk type anodiseren

- Type 2: Ideaal voor producten die een goede corrosiebestendigheid en esthetiek vereisen, zoals consumentenelektronica, architectonische afwerking of decoratieve onderdelen.

- Type 3: Het beste voor toepassingen met zwaar gebruik waar duurzaamheid en slijtvastheid essentieel zijn, zoals ruimtevaartcomponenten, industrieel gereedschap en auto-onderdelen.

Hoe zorgt u voor kwaliteit bij het anodiseren

Kies een leverancier die de MIL-A-8625-normen volgt en nauwkeurige procescontroles gebruikt. Kwaliteitsborging omvat een consistente coatingdikte, naleving van de specificatie en grondige tests. Bij HYCNC zijn we trots op gecertificeerde, herhaalbare resultaten om aan uw projectbehoeften te voldoen.