Ben je benieuwd naar verlorenwasgieten en hoe het precisieonderdelen creëert voor industrieën zoals de lucht- en ruimtevaart en de automobielindustrie? Het kiezen van het juiste productieproces kan de kwaliteit en efficiëntie van uw project transformeren.

Als experts in precisiegieten en CNC-bewerking, wij bij HYCNC begrijpen de kracht van verlorenwasgieten om ingewikkelde componenten van hoge kwaliteit te leveren. In deze gids ontdekt u wat verlorenwasgieten is, het stapsgewijze proces en waarom het een game-changer is voor complexe metalen onderdelen.

Laten we duiken in de wereld van verlorenwasgieten en ontdekken hoe het uw volgende project kan verbeteren!

Wat is verlorenwasgieten

Verlorenwasgieten, ook bekend als verlorenwasgieten, is een precisiegietproces dat metalen onderdelen creëert door een keramische mal rond een wasmodel te vormen. Zodra de mal is uitgehard, wordt de was weggesmolten, waardoor een holte overblijft waarin gesmolten metaal kan worden gegoten. Deze methode wordt geprezen om zijn vermogen om complexe vormen te produceren met uitstekende oppervlakteafwerkingen en nauwe maattoleranties.

Historisch gezien wordt verlorenwasgieten al duizenden jaren gebruikt, daterend uit oude beschavingen zoals de Egyptenaren en Chinezen, die wasmallen gebruikten om ingewikkelde sieraden en gereedschappen te maken. In de loop van de tijd is het proces geëvolueerd met moderne materialen en technologieën, maar volgt het nog steeds hetzelfde fundamentele principe van wasmodelproductie en keramisch malgieten.

Belangrijkste kenmerken van verlorenwasgieten zijn:

- Hoge precisie en nauwkeurigheid voor complexe metalen onderdelen

- Mogelijkheid om fijne details en dunne wanden te repliceren

- Gladde oppervlakken die de noodzaak van secundaire bewerking verminderen

- Veelzijdigheid in materialen, variërend van roestvrij staal tot exotische legeringen

Deze methode onderscheidt zich in het landschap van hoogwaardige precisieproductie, waardoor het een populaire keuze is voor industrieën zoals de lucht- en ruimtevaart, de medische sector en de automobielsector die op zoek zijn naar betrouwbare en gedetailleerde componenten.

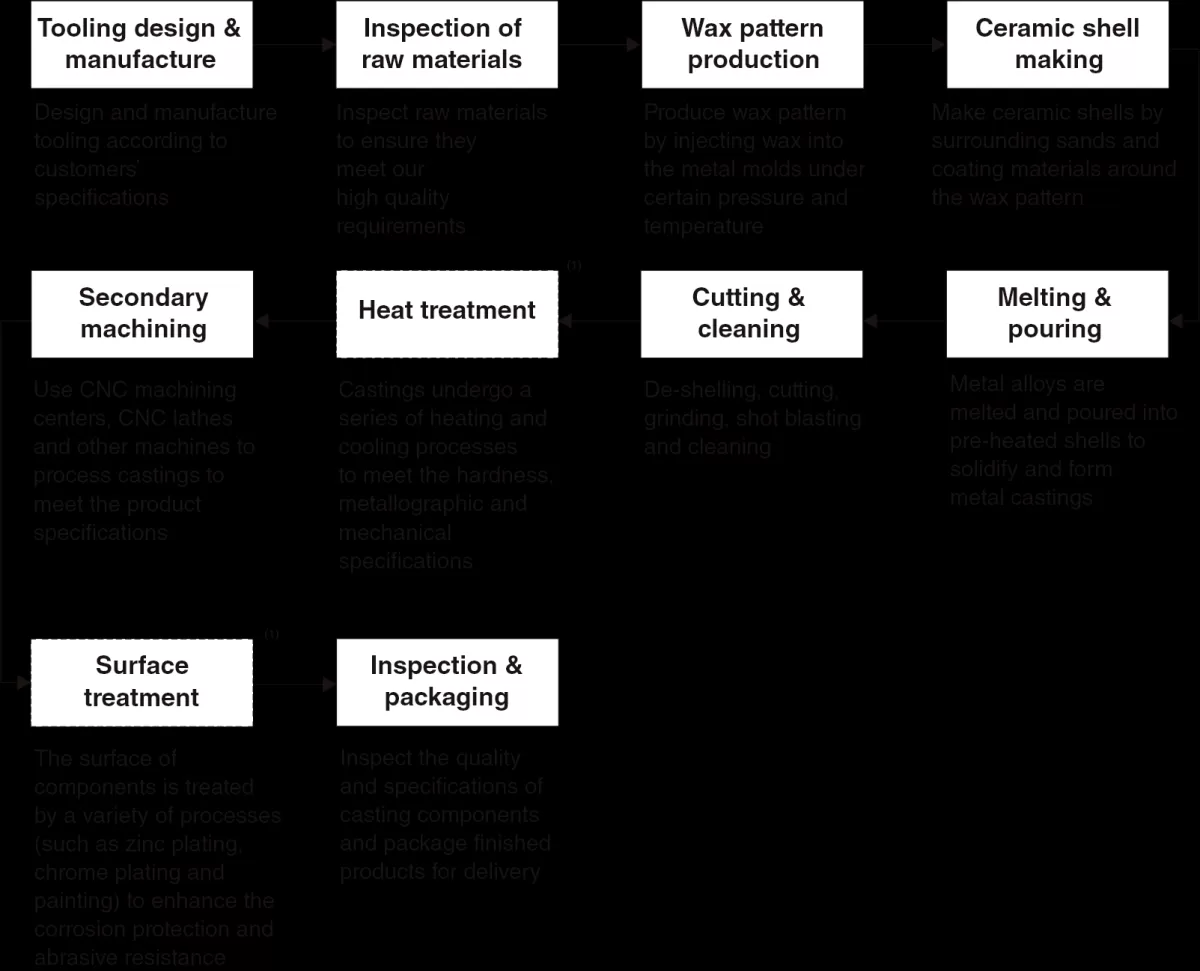

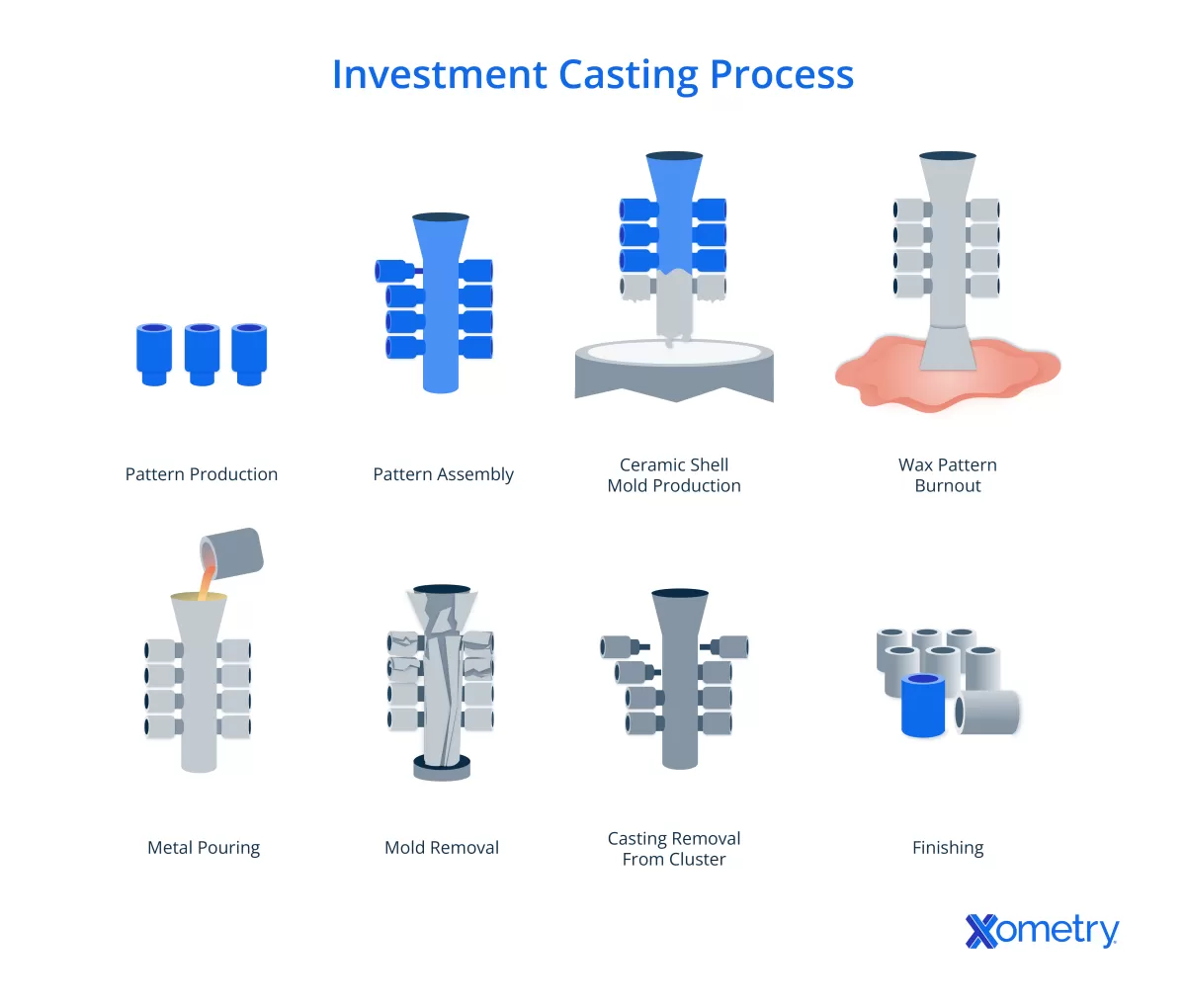

Het verlorenwasgietproces stap voor stap

Verlorenwasgieten, ook bekend als verlorenwasgieten, volgt een nauwkeurige reeks stappen om metalen onderdelen van hoge kwaliteit te produceren. Zo werkt het:

-

Het maken van het wasmodel

Eerst wordt een wasmodel van het uiteindelijke onderdeel gemaakt. Dit wasmodel is een exacte kopie en legt alle fijne details vast die nodig zijn voor het metalen onderdeel.

-

Het assembleren van de wasboom

Verschillende wasmodellen worden bevestigd aan een centrale wasgietboom, waardoor een zogenaamde 'wasboom' ontstaat. Deze opstelling maakt het mogelijk om meerdere onderdelen in één keer te gieten.

-

Het opbouwen van de keramische schaal

De wasboom wordt herhaaldelijk in een keramische suspensie gedompeld en vervolgens bedekt met fijn zand. Dit proces wordt herhaald om een dikke keramische schaal rond de wasmodellen te bouwen.

-

Was verwijdering

Zodra de keramische mal is uitgehard, wordt deze verwarmd om de was te smelten en af te voeren, waardoor een holle keramische schaal achterblijft die klaar is voor het gieten van metaal.

-

Metaal gieten

Gesmolten metaal wordt in de hete keramische mal gegoten, waardoor de ruimte die door de was is achtergelaten, wordt opgevuld. Deze stap vereist precisie om defecten te voorkomen.

-

Koelen en verwijderen van de schaal

Nadat het metaal is afgekoeld en gestold, wordt de keramische schaal voorzichtig weggebroken om de gegoten metalen onderdelen te onthullen.

-

Afwerking en inspectie

Ten slotte worden de onderdelen van de gietboom gesneden, gereinigd en geïnspecteerd op kwaliteit. Alle noodzakelijke afwerkingen, zoals slijpen of machinale bewerking, worden uitgevoerd om aan de specificaties te voldoen.

Dit stapsgewijze investeringsgietproces zorgt voor complexe vormen met fijne details en een uitstekende oppervlakteafwerking, waardoor het populair is voor precisiegietbehoeften.

Voordelen van investeringsgieten

Investeringsgieten biedt verschillende duidelijke voordelen die het tot een go-to proces maken voor veel fabrikanten. Dit is waarom het opvalt:

-

Superieure maatnauwkeurigheid en nauwe toleranties

Dit proces levert onderdelen met een uitstekende precisie, vaak binnen duizendsten van een inch. Dat betekent minder giswerk en een betere pasvorm voor uw componenten.

-

Uitstekende oppervlakteafwerking die secundaire bewerking vermindert

Omdat de keramische mal ongelooflijk glad is, komen de uiteindelijke metalen onderdelen met een geweldige oppervlakteafwerking uit. Dit vermindert de noodzaak voor extra machinale bewerking of polijsten, wat tijd en kosten bespaart.

-

Mogelijkheid om complexe geometrieën en dunne wanden te gieten

Precisiegieten is geschikt voor gedetailleerde, ingewikkelde ontwerpen waar andere methoden moeite mee hebben. Dunne wanden en complexe vormen komen er schoon uit, waardoor het ideaal is voor geavanceerde onderdelen.

-

Materiaalveelzijdigheid

Van roestvrij staal tot aluminium, titanium en zelfs superlegeringen, precisiegieten kan met een breed scala aan metalen werken om aan verschillende sterkte- en prestatie-eisen te voldoen.

-

Kosteneffectief voor kleine tot middelgrote series

Hoewel de initiële kosten voor gereedschap hoger kunnen zijn, blinkt het proces uit in productie met een laag tot gemiddeld volume waar hoge precisie vereist is, wat een goede kostenefficiëntie biedt in vergelijking met andere methoden met hoge precisie.

Deze voordelen maken precisiegieten een solide keuze voor industrieën die nauwkeurige, gedetailleerde metalen onderdelen vereisen zonder extra gedoe.

Toepassingen van precisiegieten

Precisiegieten wordt veel gebruikt in industrieën waar precisie en complexe ontwerpen belangrijk zijn. Hier zijn enkele veelvoorkomende toepassingen:

- Lucht- en ruimtevaartcomponenten: Het proces maakt het mogelijk om lichtgewicht, sterke onderdelen te maken met ingewikkelde vormen die voldoen aan de strikte toleranties die nodig zijn in vliegtuigmotoren, turbines en structurele onderdelen.

- Auto-onderdelen: Van motoronderdelen tot transmissieonderdelen, investeringsgieten helpt bij het creëren van duurzame en precieze metalen onderdelen die de prestaties van voertuigen verbeteren.

- Medische implantaten en instrumenten: Dankzij het vermogen om biocompatibele materialen met exacte details te produceren, is investeringsgieten ideaal voor chirurgische instrumenten, gewrichtsvervangingen en andere medische hulpmiddelen.

- Industriële machineonderdelenPrecisiegieten levert zeer sterke onderdelen met complexe geometrieën voor pompen, kleppen en zware apparatuur, waardoor betrouwbaarheid en een lange levensduur worden gegarandeerd.

- Het verbeteren van CNC-bewerkingsindustrieën: Omdat investeringsgieten bijna-netto-vorm onderdelen produceert met uitstekende oppervlakteafwerkingen, vermindert het de behoefte aan uitgebreide CNC-bewerking, waardoor tijd en kosten in de productie worden bespaard.

Deze veelzijdigheid maakt investeringsgieten een voorkeurskeuze voor veel Nederlandse fabrikanten die op zoek zijn naar kwaliteit, precisie en efficiëntie in de productie van metalen onderdelen. Voor meer informatie over precisiefabricagetechnieken, bekijk onze gids over wat is CNC-bewerking.

Precisiegieten versus andere methoden

Bij het vergelijken van precisiegieten met andere metaalgietmethoden zoals zandgieten en spuitgieten, heeft elk zijn sterke punten, maar precisiegieten blinkt uit in precisie en detail.

Vergelijking met zandgieten

- NauwkeurigheidPrecisiegieten biedt een veel superieure maatnauwkeurigheid en fijnere oppervlakteafwerkingen dan zandgieten, dat ruw en minder precies kan zijn.

- ComplexiteitZandgieten heeft moeite met ingewikkelde vormen en dunne wanden, terwijl investeringsgieten gemakkelijk complexe metalen onderdelen met fijne details aankan.

- OppervlakteafwerkingPrecisiegieten produceert gladdere oppervlakken, wat betekent dat er minder afwerking nodig is. Zandgieten vereist vaak meer nabewerking.

Vergelijking met spuitgieten

- MateriaalflexibiliteitSpuitgieten werkt voornamelijk met non-ferro metalen zoals aluminium, zink en magnesium. Precisiegieten ondersteunt een breder scala, inclusief hoogtemperatuurlegeringen die vaak nodig zijn voor onderdelen in de lucht- en ruimtevaart of medische onderdelen.

- Gereedschapskosten en uitvoeringen: Die casting gereedschap is duur maar efficiënt voor grote productieaantallen. Precisiegieten heeft hogere initiële gereedschapskosten, maar wordt kosteneffectief voor kleine tot middelgrote volumes.

- PrecisiePrecisiegieten maakt strakkere toleranties en complexe geometrieën mogelijk die spuitgieten mogelijk niet goed aankan.

Waarom investeringsgieten geschikt is voor precisie CNC-toepassingen

Precisiegieten creëert bijna-netto-vorm onderdelen met nauwe toleranties en een uitstekende oppervlaktekwaliteit. Dit betekent dat CNC-bewerking na het gieten minimale materiaalverwijdering vereist, wat tijd en kosten bespaart. De combinatie van hoogprecisieproductie door middel van precisiegieten en CNC-bewerkingsintegratie zorgt ervoor dat onderdelen voldoen aan veeleisende specificaties die cruciaal zijn in de lucht- en ruimtevaart, de medische sector en complexe engineeringsectoren.

Voor meer informatie over bewerkingsmethoden die een aanvulling vormen op gieten, bekijk onze gids over wat is CNC-bewerking.

Samenvattend valt investeringsgieten op wanneer u gedetailleerde, precieze en complexe metalen componenten nodig heeft, vooral in combinatie met CNC-bewerking voor de afwerking.

Uitdagingen en beperkingen van investeringsgieten

Investeringsgieten is geweldig voor precisie en complexe onderdelen, maar het brengt wel enkele uitdagingen met zich mee:

-

Hogere initiële gereedschapskosten: Het maken van de wasmodellen en keramische mallen vereist gedetailleerd gereedschap, wat vooraf duur kan zijn. Deze kosten kunnen een barrière vormen voor zeer kleine of eenmalige projecten.

-

Langere doorlooptijden: Het meerstappenproces - van het maken van wasmodellen tot de afwerking - kost meer tijd dan sommige andere gietmethoden, wat langere wachttijden voor onderdelen betekent.

-

Maatbeperkingen: Investeringsgieten werkt het beste voor kleine tot middelgrote onderdelen. Grote stukken kunnen moeilijk of duur te produceren zijn vanwege de beperkingen van de mal en de schaal.

Gelukkig kunnen veel van deze nadelen worden verzacht door technologische vooruitgang:

- 3D-printen helpt de productie van wasmodellen te versnellen, waardoor de doorlooptijden worden verkort en de gereedschapskosten worden verlaagd.

- Automatisering bij het bouwen van keramische schalen en het verwijderen van was verbetert de consistentie en efficiëntie.

- Nieuwe materialen breiden het maatbereik en de sterkte van keramische mallen uit.

Door deze moderne technologieën toe te passen, blijft investeringsgieten een kosteneffectieve en nauwkeurige optie voor veel industrieën, vooral in combinatie met CNC-bewerking. Voor meer informatie over complementaire processen, bekijk ons bericht over wat is CNC-bewerking.

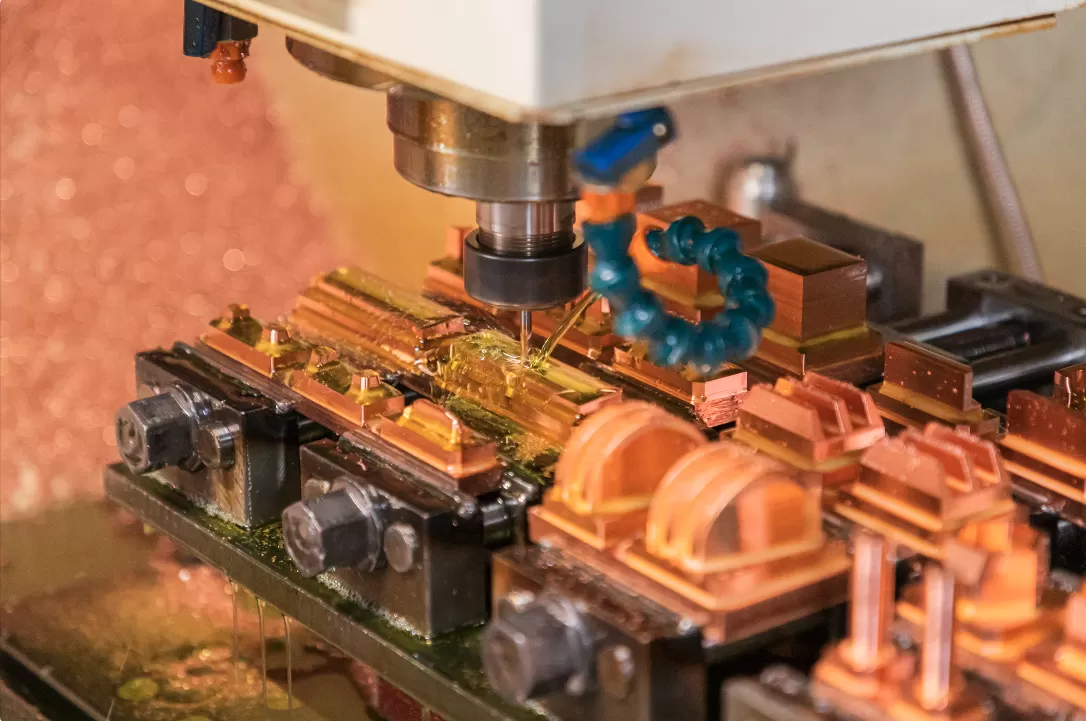

Waarom kiezen voor HYCNC voor investeringsgieten

Als het gaat om investeringsgieten, onderscheidt HYCNC zich door diepgaande expertise in zowel precisiegieten als CNC-bewerking. We begrijpen het belang van nauwe toleranties en complexe metalen onderdelen, dus we zorgen ervoor dat elk stuk aan de hoge eisen voldoet.

Onze ultramoderne faciliteiten maken gebruik van geavanceerde automatisering om consistentie en snelheid in elke stap van het proces te garanderen. Met deze opstelling kunnen we alles aan - van het maken van wasmodellen tot de uiteindelijke afwerking - met nauwkeurigheid en efficiëntie.

We zijn ook van mening dat elke branche en elk project uniek is. Daarom bieden we oplossingen op maat die zijn afgestemd op uw specifieke behoeften, of u nu actief bent in de lucht- en ruimtevaart, de automobielindustrie of de medische sector.

Kwaliteit is niet alleen een doel; het is een verplichting. We inspecteren elk gietstuk zorgvuldig voordat het onze werkplaats verlaat, zodat u betrouwbare onderdelen krijgt die klaar zijn voor uw productielijn of CNC-bewerkingsintegratie.

Als u wilt bespreken hoe HYCNC nauwkeurige, kosteneffectieve investeringsgietoplossingen kan leveren die bij uw project passen, neem dan contact met ons op voor oplossingen op maat die zijn ontworpen rond uw eisen.

Veelgestelde vragen over investeringsgieten

Welke materialen kunt u gebruiken bij investeringsgieten?

U kunt een breed scala aan metalen gieten, waaronder roestvrij staal, aluminium, messing, brons en zelfs sommige superlegeringen. Dit maakt investeringsgieten veelzijdig voor verschillende industrieën en behoeften.

Hoe verhoudt investeringsgieten zich tot CNC-bewerking alleen?

Investeringsgieten creëert complexe vormen en dunne wanden die moeilijk te bewerken zijn uit ruw metaal. Het is ideaal om dicht bij de uiteindelijke vorm te komen, wat vervolgens minder CNC-bewerking vereist, waardoor tijd en kosten worden bespaard met behoud van hoge precisie.

Welke industrieën profiteren het meest van investeringsgieten?

De sectoren lucht- en ruimtevaart, automobiel, medische en industriële machines zijn sterk afhankelijk van investeringsgieten. Deze gebieden vereisen onderdelen met hoge precisie, uitstekende oppervlakteafwerkingen en nauwe toleranties, die dit proces levert.

Hoe lang duurt het investeringsgietproces?

De doorlooptijden variëren, maar reken op enkele weken voor de eerste gereedschaps- en patroonvoorbereiding. Productiecycli zijn langer dan bij spuitgieten, maar korter dan bij veel aangepaste methoden, vooral met moderne automatisering.

Waarom wordt het verlorenwasgieten genoemd?

De naam komt van het wasmodel dat tijdens het proces 'verloren' of weggesmolten wordt, waardoor een holte in de keramische mal achterblijft voor het gieten van metaal. Het is de traditionele naam die verbonden is aan deze precisiegietmethode.