Kerf Definiëren bij Lasersnijden Wat is Kerf Waarom Kerf Belangrijk is

Als je je ooit hebt afgevraagd waarom je lasergesneden stukken niet perfect passen of waarom er altijd een kleine opening is na het snijden, dan ligt het antwoord vaak in iets dat kerfwordt genoemd. Bij lasersnijden is kerf de breedte van het materiaal dat wordt verwijderd door de laserstraal terwijl deze door je werkstuk snijdt. Zie het als de dikte van de snijlijn.

Het begrijpen van kerf is essentieel omdat het direct van invloed is op de precisie van je ontwerpen. Of je nu met hout, acryl, metaal of andere materialen werkt, de laserstraal snijdt niet zomaar op een pad van nul breedte—het verdampt of smelt daadwerkelijk een smalle strook materiaal. Deze breedte, of kerf, verandert op basis van verschillende factoren, maar het negeren ervan kan leiden tot onderdelen die niet goed passen of extra materiaalverspilling.

Simpel gezegd, kerf is belangrijk omdat het beïnvloedt hoe nauwkeurig je CNC lasersnijden projecten eruitzien. Het is een belangrijk detail dat goede lasersnijprecisie onderscheidt van slordige resultaten. Het begrijpen van kerf helpt je scherpere ontwerpen te maken, montageproblemen te verminderen en materiaalgebruik te optimaliseren, waardoor je tijd en geld bespaart.

Factoren Die de Kerfbreedte Beïnvloeden

De snijbreedte bij lasersnijden is geen vast getal—het verandert op basis van een paar belangrijke factoren.

Laserstraalkarakteristieken

De grootte en kwaliteit van de laserstraal spelen een grote rol. Een smallere straal betekent een dunnere snede en een betere precisie bij het lasersnijden. Verschillende soorten lasers, zoals fiberlasers versus CO2-lasers, creëren ook verschillende snedebreedtes vanwege de manier waarop hun stralen focussen en interageren met materialen.

Materiaalsoort en -dikte

Niet alle materialen snijden hetzelfde. Dikker of dichtere materialen hebben doorgaans bredere snijbreedtes. Sommige materialen smelten of verbranden anders, wat van invloed is op hoeveel materiaal de laser verwijdert tijdens het snijden.

Snijparameters - Alle te vertalen teksten moeten in de Nederlandse taal worden vertaald en geretourneerd. De vertaling moet nauwkeurig zijn!

Instellingen zoals laservermogen, snelheid en focus hebben ook invloed op de kerfbreedte. Hoger vermogen of lagere snelheden kunnen de kerfgrootte vergroten door meer materiaal te verbranden. Het aanpassen van deze parameters helpt om de snede nauwkeurig af te stemmen op exacte toleranties.

Machinekalibratie

Ten slotte is het belangrijk hoe goed de CNC-lasersnijmachine wordt onderhouden en gekalibreerd. Een goed gekalibreerde machine houdt de snijbreedte consistent, wat essentieel is voor precisiefabricage en ervoor zorgt dat uw onderdelen perfect passen.

Rekening houdend met deze factoren helpt bij het beheren van de snijbreedte en het verminderen van materiaalverspilling bij lasersnijprojecten.

Hoe Kerf uw Lasersnijprojecten Beïnvloedt

Kerf speelt een grote rol in hoe uw lasersnijprojecten uitpakken. Het is de breedte van het materiaal dat de laser verwijdert tijdens het snijden. Als u geen rekening houdt met kerf, passen uw ontwerpen mogelijk niet goed in elkaar of verspilt u meer materiaal dan nodig is.

Ontwerpoverwegingen

Houd bij het plannen van uw sneden rekening met kerf. Als uw onderdelen strak moeten passen, zoals puzzelstukjes of metalen beugels, kan kerf de grootte enigszins veranderen. Het negeren van kerf betekent dat er openingen kunnen ontstaan, of dat onderdelen te strak zitten en moeilijk te monteren zijn.

Pasvorm en montage

Kerf heeft invloed op de precisie van verbindingen en gemonteerde onderdelen. Als u bijvoorbeeld wilt dat een lipje in een sleuf past, bepaalt de kerfbreedte hoe strak of los deze pasvorm zal zijn. Een goede kerfcompensatie zorgt voor een soepel montageproces zonder dat u stukken in elkaar hoeft te forceren of te maken krijgt met wiebelige passingen.

Materiaalverspilling en kosten

Elke snede verwijdert een beetje materiaal dat gelijk is aan de kerfbreedte. Over veel onderdelen telt dit op. Grotere kerfbreedtes betekenen meer materiaalverlies, waardoor de kosten stijgen, vooral bij het werken met dure metalen of hardhout. Het nauwkeurig beheren van kerf kan helpen afval te verminderen en op de lange termijn geld te besparen.

Bij lasersnijden is het essentieel om te begrijpen welke invloed kerf heeft op pasvorm, ontwerp en materiaalgebruik. Het helpt uw projecten schoner, nauwkeuriger en kosteneffectiever te maken.

Hoe u rekening kunt houden met kerf in uw ontwerpen

Bij het werken aan lasersnijprojecten is het cruciaal om rekening te houden met kerf om nauwkeurige resultaten te krijgen. Hier leest u hoe u er effectief mee om kunt gaan.

Meten en testen

Begin met het meten van de zaagsnede voor de specifieke laser en het materiaal dat u gebruikt. De zaagsnede kan variëren op basis van factoren zoals lasertype, materiaaldikte en instellingen, dus voer altijd een paar testsneden uit. Dit helpt u om de exacte hoeveelheid materiaal te begrijpen die de laser verwijdert, waardoor u een basislijn krijgt voor aanpassingen.

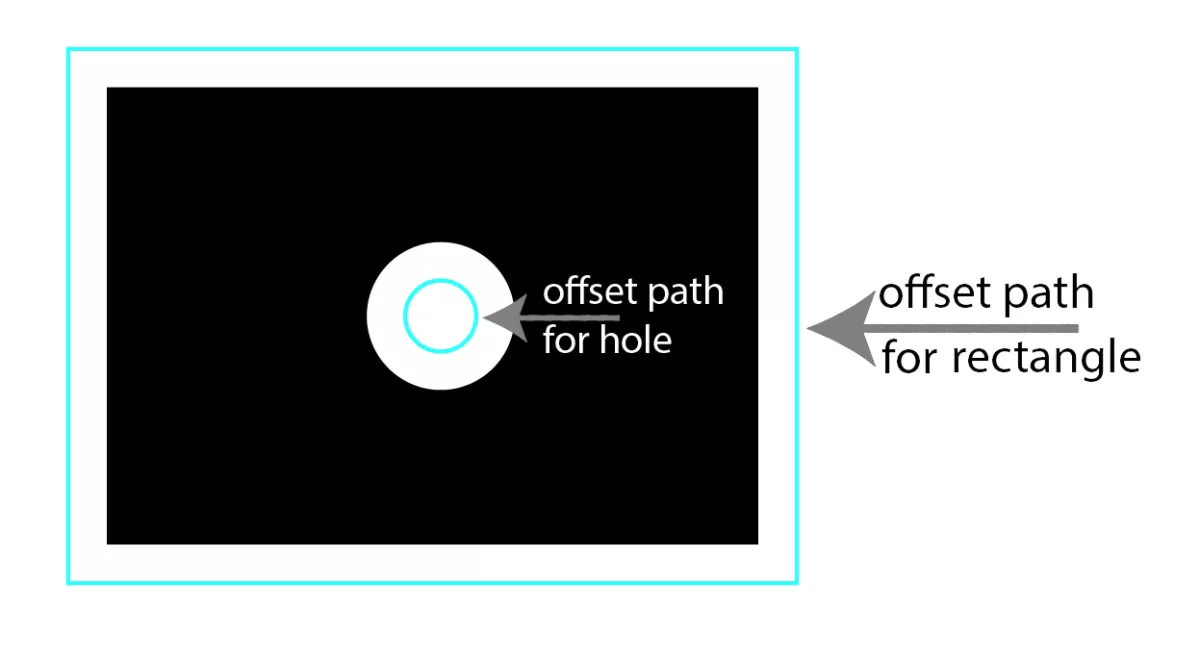

Zaagsnedecompensatietechnieken

Om de zaagsnede in uw ontwerp te compenseren:

- Pas uw vectorpaden aan: Verklein of vergroot uw snijlijnen met de helft van de zaagsnede om ervoor te zorgen dat de uiteindelijke onderdelen passen zoals bedoeld.

- Gebruik softwaretools: Veel CNC-lasersnijsoftwareprogramma's hebben ingebouwde zaagsnedecompensatiefuncties om dit proces te automatiseren.

- Haal de toleranties zorgvuldig aan: Wees voorzichtig bij het instellen van nauwe passingen. Rekening houden met de zaagsnede voorkomt dat onderdelen te los of te strak zitten bij de montage.

De aanpak van HYCNC

Bij HYCNC houden we vanaf het begin rekening met de snijbreedte. Ons ervaren team meet en test de snijbreedte op elk materiaal en lasertype dat we gebruiken. We passen nauwkeurige snijbreedtecompensatie toe, afgestemd op uw ontwerp, wat zorgt voor zuivere sneden en een perfecte pasvorm. Deze aanpak helpt materiaalverspilling te minimaliseren en bespaart u tijd en geld op nabewerking.

Door de snijbreedte te meten, uw ontwerpen dienovereenkomstig aan te passen en samen te werken met een betrouwbare CNC-service zoals HYCNC, kunt u elke keer weer de beste precisie bereiken in uw lasersnijprojecten.

Praktische tips om problemen met snijbreedte te minimaliseren

Het beheren van de snijbreedte is essentieel om uw lasersnijprojecten nauwkeurig en kosteneffectief te houden. Hier zijn enkele praktische tips om u te helpen snijbreedtegerelateerde uitdagingen te minimaliseren:

-

Meet uw snijbreedte consistent

Test altijd een klein monster van uw materiaal om de exacte snijbreedte te meten voordat u met de volledige productie begint. De snijbreedte kan variëren afhankelijk van de batch, dus blijf op de hoogte.

-

Gebruik snijbreedtecompensatie in uw ontwerp

Pas uw CAD-bestanden aan om snijbreedtecompensatie op te nemen, vooral voor strakke passingen. Dit voorkomt dat onderdelen te los of te strak zitten en verbetert de nauwkeurigheid van de montage.

-

Optimaliseer snijparameters

Verfijn het vermogen, de snelheid en de focus van uw laser om overmatige zaagbreedte te verminderen. Lager vermogen of hogere snelheden kunnen de door warmte beïnvloede zone minimaliseren en de snede smaller maken.

-

Kies het juiste lasertype

Afhankelijk van uw materiaal kan het gebruik van een fiberlaser of CO2-laser de zaagbreedte beïnvloeden. Fiberlasers hebben bijvoorbeeld de neiging om een smallere zaagsnede op metalen te hebben, waardoor de precisie wordt verbeterd.

-

Onderhoud uw machine regelmatig

Een correcte machinekalibratie en schone optiek zorgen ervoor dat de laserstraal gefocust en consistent blijft, waardoor de zaagsnede voorspelbaar blijft.

-

Plan voor materiaalverspilling

Houd rekening met de zaagsnede in uw nesting-lay-out om afval te verminderen, te besparen op dure materialen en de algehele efficiëntie te verbeteren.

Het implementeren van deze strategieën zal u helpen betere lasertoleranties te bereiken, minder materiaal te verspillen en preciezere CNC-laserresultaten te behalen. Voor meer inzicht in laserontwerp, bekijk onze best practices voor het ontwerpen en lasersnijden van kleine onderdelen.

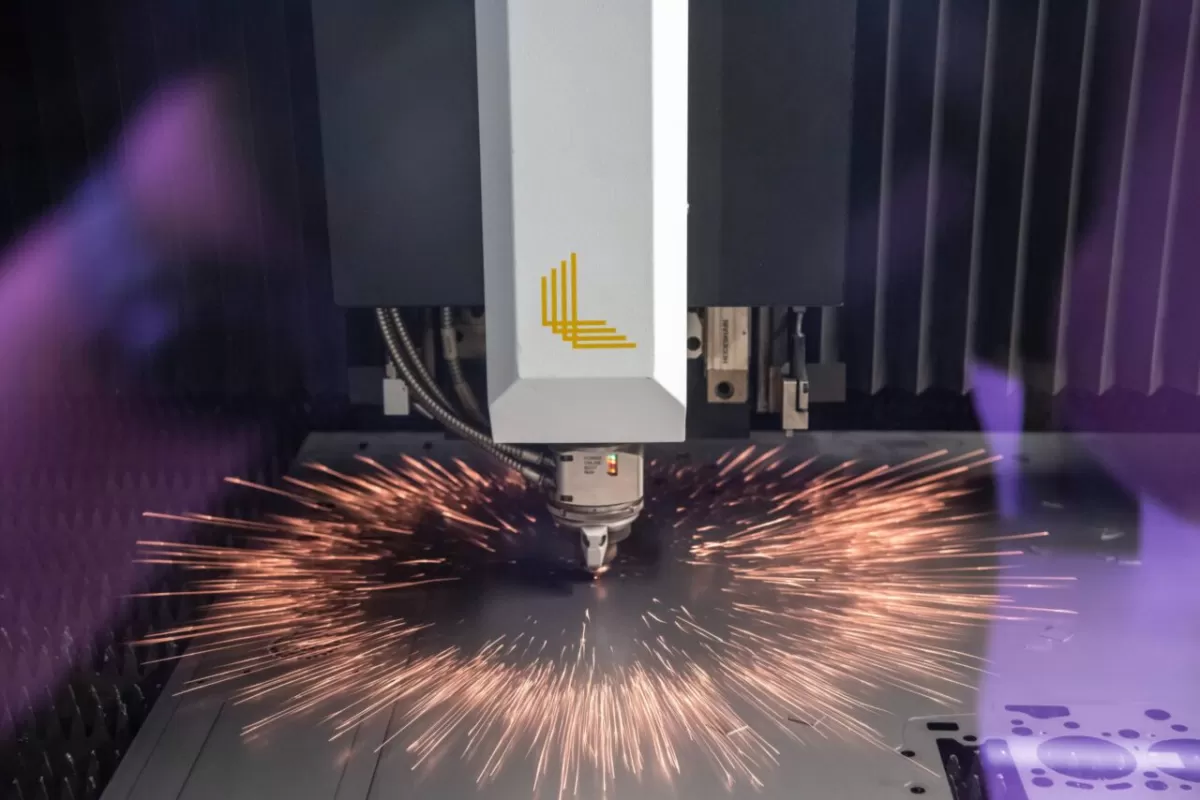

Waarom kiezen voor HYCNC voor uw lasersnijbehoeften

Als het gaat om lasersnijden, is precisie belangrijk - en dat is precies wat u krijgt met HYCNC. Wij zijn gespecialiseerd in CNC-lasersnijservices die zich richten op nauwkeurigheid, kwaliteit en efficiëntie. Of u nu met dikke metalen of delicate materialen werkt, ons deskundige team weet hoe het de zaagbreedte moet beheren en ervoor moet zorgen dat uw ontwerpen precies goed uitkomen.

Dit is waarom HYCNC opvalt:

- Geavanceerde apparatuur: We gebruiken de modernste fiber- en CO2-lasermachines voor scherpe, zuivere sneden met minimale snijbreedte, perfect voor nauwe toleranties en precisiefabricage.

- Expertise in snijcompensatie: Onze professionals begrijpen hoe ze de snijbreedte in uw projecten kunnen meten en aanpassen, waardoor materiaalverspilling wordt verminderd en kostbare fouten worden vermeden.

- Maatwerk oplossingen: We passen de snijparameters aan op basis van uw materiaal- en ontwerpbehoeften, zodat elk stuk perfect past zonder giswerk.

- Lokale service: Gevestigd in Nederland bieden we snelle doorlooptijden en duidelijke communicatie om uw projecten op schema te houden.

- Kosteneffectief: Met efficiënte processen en vakkundig snijbeheer helpen we uw totale kosten te verlagen met behoud van topkwaliteit.

Kiezen voor HYCNC betekent kiezen voor betrouwbaarheid voor uw CNC-lasersnijbehoeften. We zijn er om het gedoe met lasersnijden weg te nemen, zodat u elke keer weer precieze onderdelen krijgt.