O Que São Tolerâncias de Maquinagem

As tolerâncias de maquinagem referem-se aos limites de variação permitidos nas dimensões de uma peça fabricada. Em termos simples, definem o quanto o tamanho ou a geometria de uma peça pode desviar-se das especificações exatas do projeto sem afetar a sua função. As tolerâncias são essenciais porque nenhum processo de maquinagem consegue produzir peças com precisão perfeita sempre.

Existem vários tipos de tolerâncias normalmente utilizados na maquinagem CNC:

- Tolerâncias Dimensionais: Controlam o tamanho de características como comprimento, diâmetro ou espessura.

- Tolerâncias Geométricas: Controlam a forma, orientação e posição de características além de medições simples.

- Tolerâncias de Acabamento da Superfície: Especifique a qualidade da textura na superfície de uma peça.

Compreender e aplicar tolerâncias adequadas é crucial. Elas garantem que as peças se encaixem corretamente, tenham o desempenho esperado e minimizem os custos de produção, evitando precisão desnecessária.

Por exemplo, um eixo projetado com uma tolerância de diâmetro de ±0,01 polegadas significa que o eixo fabricado pode ser ligeiramente maior ou menor do que o tamanho nominal, mas ainda funcionar corretamente na sua montagem. Este equilíbrio mantém a produção eficiente, mantendo a qualidade do produto.

O Básico do Dimensionamento e Toleranciamento Geométrico GD&T

O Dimensionamento e Toleranciamento Geométrico, ou GD&T, é um sistema usado em engenharia e fabricação para definir claramente o tamanho, a forma e a variação permitida das peças. Ao contrário do toleranciamento básico que apenas define limites nas dimensões, o GD&T controla as relações geométricas das características de uma peça, garantindo melhor clareza e precisão.

Os elementos centrais do GD&T podem ser resumidos com o acrónimo SLOF:

- Tamanho – As dimensões físicas de uma característica como comprimento, diâmetro ou largura.

- Localização – Onde uma característica está posicionada em relação a outras na peça.

- Orientação – O ângulo ou alinhamento de uma característica em relação a uma referência.

- Forma – As características da forma, como planura, retidão e circularidade.

Os principais componentes em GD&T incluem:

- Sistema de Referência de Datum – Este é o sistema de coordenadas 3D que serve como ponto de partida para medições, com base em datums chave (superfícies de referência).

- Quadro de Controlo de Características – Uma caixa retangular contendo os símbolos GD&T, valores de tolerância e referências de datum que definem os requisitos geométricos para as características.

- Símbolos Comuns – Estes incluem controlos para planura, perpendicularidade, posição, concentricidade e muito mais, ajudando a especificar exatamente quanta variação é permitida.

O GD&T tem uma longa história, evoluindo de desenhos de engenharia básicos para uma linguagem globalmente aceite para fabrico de precisão. Começou a ganhar força em meados do século XX, à medida que as indústrias precisavam de formas mais consistentes e inequívocas de comunicar os requisitos das peças, especialmente útil na maquinação CNC, onde a alta precisão é imprescindível.

Compreender o GD&T significa ser capaz de garantir que as peças se encaixam e funcionam exatamente como projetado, e é por isso que é fundamental para qualquer pessoa que trabalhe com tolerâncias de maquinação e fabrico CNC.

Porque é que as Tolerâncias de Maquinação e o GD&T são Importantes no Fabrico CNC

As tolerâncias de maquinagem e GD&T desempenham um papel crucial para garantir que as peças cumpram os requisitos exatos na produção CNC. A precisão é fundamental — quer se trate de ajustar componentes do motor ou criar peças aeroespaciais — pequenos desvios podem causar grandes problemas. Por exemplo, um veio que esteja ligeiramente desviado pode levar a um mau funcionamento ou falha. O GD&T ajuda a definir estes limites de forma clara, para que os maquinistas saibam exatamente quanta variação é aceitável sem sacrificar o desempenho.

Do ponto de vista do custo, a utilização de tolerâncias adequadas evita o excesso de maquinagem. Tolerâncias apertadas exigem mais tempo e ferramentas de maior precisão, o que pode aumentar rapidamente os custos. Ao aplicar as normas de tolerância e as regras de GD&T corretas, os fabricantes equilibram a precisão com a acessibilidade, evitando despesas desnecessárias.

Na produção em massa, a intercambiabilidade é essencial. As peças fabricadas em diferentes lotes ou mesmo em diferentes fábricas devem encaixar e funcionar da mesma forma. É aí que as tolerâncias de maquinagem claras e o GD&T realmente brilham, mantendo a consistência e permitindo linhas de montagem suaves.

O controlo de qualidade também beneficia significativamente. As definições de tolerância e o GD&T fornecem critérios claros para as inspeções, facilitando a deteção precoce de defeitos. Isto reduz as taxas de sucata e o retrabalho, ajudando a manter os projetos dentro do cronograma e do orçamento.

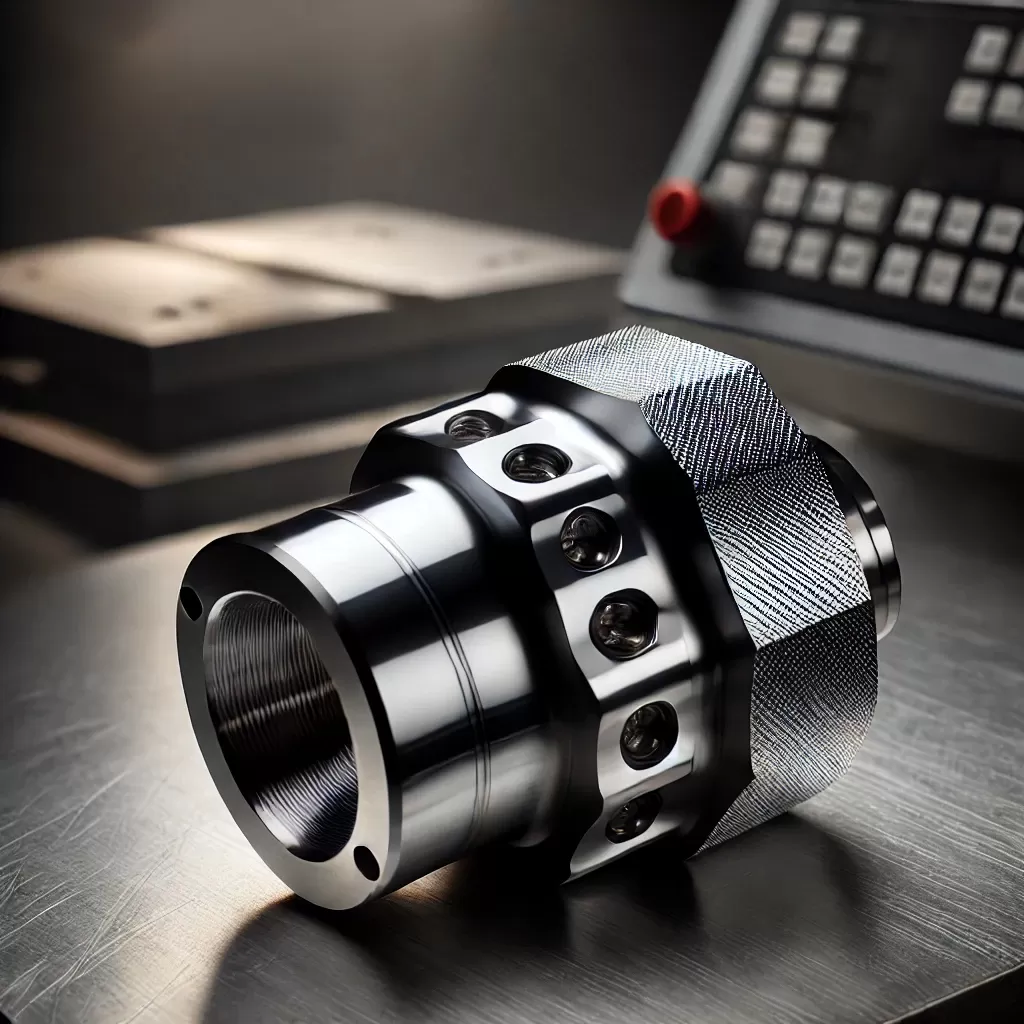

Na HYCNC, priorizamos a gestão de tolerâncias apertadas, mas eficientes, para atender às necessidades dos nossos clientes. Trabalhamos em estreita colaboração com os clientes para determinar as tolerâncias certas para as suas peças, equilibrando precisão, custo e capacidade de fabrico. Esta abordagem garante que cada componente maquinado CNC oferece um desempenho fiável sem desperdiçar recursos. Para mais informações sobre as nossas capacidades de precisão, consulte o nosso serviços de maquinação de precisão.

Normas-chave para tolerâncias e GD&T

Ao trabalhar com tolerâncias de maquinagem e GD&T, é crucial seguir as normas reconhecidas para garantir que todos estão na mesma página. Os dois principais conjuntos de normas utilizados em Portugal e em todo o mundo são a ISO e a ASME.

Normas ISO

-

ISO 2768: Esta é uma das normas mais comuns para tolerâncias gerais em maquinação. Define diretrizes para dimensões lineares, dimensões angulares e tolerâncias geométricas em peças sem dados de tolerância específicos. É especialmente útil para peças que não exigem precisão rigorosa, mas que ainda precisam de atender a verificações de qualidade.

-

ISO 286: Esta norma centra-se em ajustes e tolerâncias para peças de acoplamento, como eixos e furos. Ajuda a definir o quão apertado ou solto as peças devem encaixar-se, o que é fundamental para garantir que as peças se movem como esperado ou permanecem fixas com segurança.

Normas ASME

- ASME Y14.5 DEVE CUMPRIR COM: - SEM explicações, SEM markdown, SEM texto extra: Esta é a norma de referência para GD&T em Portugal. Fornece regras e símbolos detalhados para definir e comunicar dimensionamento e toleranciamento geométrico em desenhos de engenharia. A ASME Y14.5 abrange tudo, desde referenciais de referência a quadros de controlo de características, tornando-a essencial para maquinação CNC precisa.

Comparando as Normas ISO e ASME

- Âmbito: A ISO tende a abranger uma gama mais ampla de tolerâncias gerais e sistematiza ajustes internacionalmente, enquanto a ASME Y14.5 aprofunda-se nos detalhes de tolerâncias geométricas.

- Utilização: Os fabricantes e engenheiros portugueses geralmente confiam na ASME para GD&T porque é adaptada às práticas SAE e ANSI. A ISO é mais comum na Europa e na Ásia, mas também é amplamente aceite em projetos internacionais.

- Símbolos e Terminologia: Ambos os padrões usam símbolos semelhantes, mas existem diferenças subtis nas regras e interpretações, por isso a consistência no padrão escolhido é fundamental.

No mundo do maquinação CNC, saber qual o padrão que o seu projeto exige ajuda a evitar erros dispendiosos e mantém a produção tranquila. Na HYCNC, trabalhamos em estreita colaboração com os clientes para garantir que todas as peças cumprem os padrões corretos para o melhor ajuste, função e acabamento.

Aplicações Práticas de Tolerâncias e GD&T

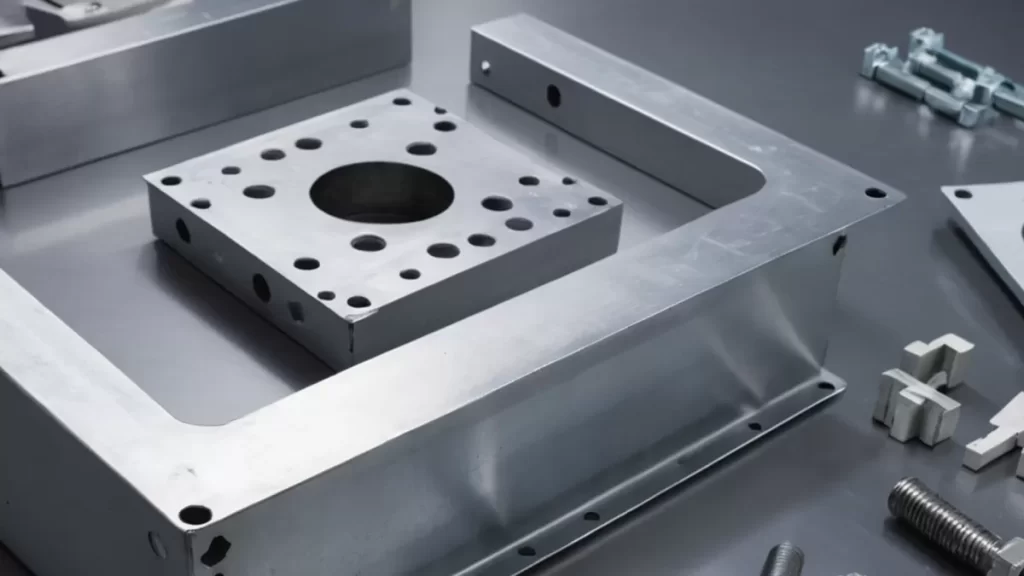

Usar tolerâncias de maquinação e GD&T de forma eficaz é fundamental em todas as fases de um projeto CNC, desde o design à inspeção.

Fase de Design Usando GD&T

Durante a fase de projeto, os engenheiros usam GD&T para especificar claramente as variações permitidas nas características das peças. Isso ajuda a evitar mal-entendidos entre as equipas de projeto e produção, fornecendo uma linguagem comum que define tamanho, forma, orientação e localização. Garante que a peça atenda aos requisitos funcionais sem tolerâncias apertadas desnecessárias que podem aumentar o custo e a complexidade.

Fase de Fabrico para Maquinistas

Para os maquinistas na fábrica, as especificações claras de tolerância e os símbolos GD&T orientam as operações de maquinação precisas. Ajuda na seleção das ferramentas, máquinas e processos certos para alcançar a precisão necessária. A compreensão do GD&T também permite que os maquinistas se concentrem em características críticas, em vez de se concentrarem excessivamente em todas as dimensões, economizando tempo e recursos.

Fase de Inspeção e Ferramentas

Na inspeção, o GD&T é essencial para configurar protocolos de medição. Ferramentas como máquinas de medição de coordenadas (MMC), calibres e paquímetros dependem das zonas de tolerância definidas para verificar se as peças estão dentro dos limites aceitáveis. O uso de GD&T aumenta a precisão do controlo de qualidade e reduz as suposições durante as inspeções.

Exemplo de Estudo de Caso da HYCNC

Na HYCNC, aplicamos tolerâncias de maquinação apertadas e as melhores práticas de GD&T para apoiar a produção complexa de peças aeroespaciais. Ao integrar o GD&T no início do projeto e alinhá-lo com as capacidades de maquinação CNC, fornecemos peças que atendem a padrões rigorosos com o mínimo de retrabalho. As nossas rotinas de inspeção organizadas com base em quadros de controlo de características garantem uma qualidade consistente, comprovando o valor real da gestão de tolerância de precisão.

Para mais detalhes sobre como a maquinação CNC se encaixa na fabricação precisa, consulte o nosso maquinagem CNC página de serviços.

Dicas para Otimizar Tolerâncias no Fabrico CNC

Obter as tolerâncias certas no fabrico CNC tem tudo a ver com equilíbrio. Aqui estão algumas dicas diretas para o ajudar a otimizar as tolerâncias para melhores resultados:

Evite o Excesso de Tolerância

- Não defina tolerâncias mais apertadas do que o necessário. O excesso de tolerância aumenta os custos e o tempo de maquinagem sem adicionar valor real.

- Pergunte-se se a função da peça realmente precisa de um controlo tão rigoroso. Caso contrário, diminua a tolerância para economizar dinheiro e acelerar a produção.

Considere as Propriedades do Material

- Materiais diferentes reagem de forma diferente durante a maquinagem. Alguns expandem, encolhem ou deformam mais do que outros.

- Tenha em conta o comportamento do material ao definir tolerâncias para evitar peças que não encaixam ou funcionam como esperado.

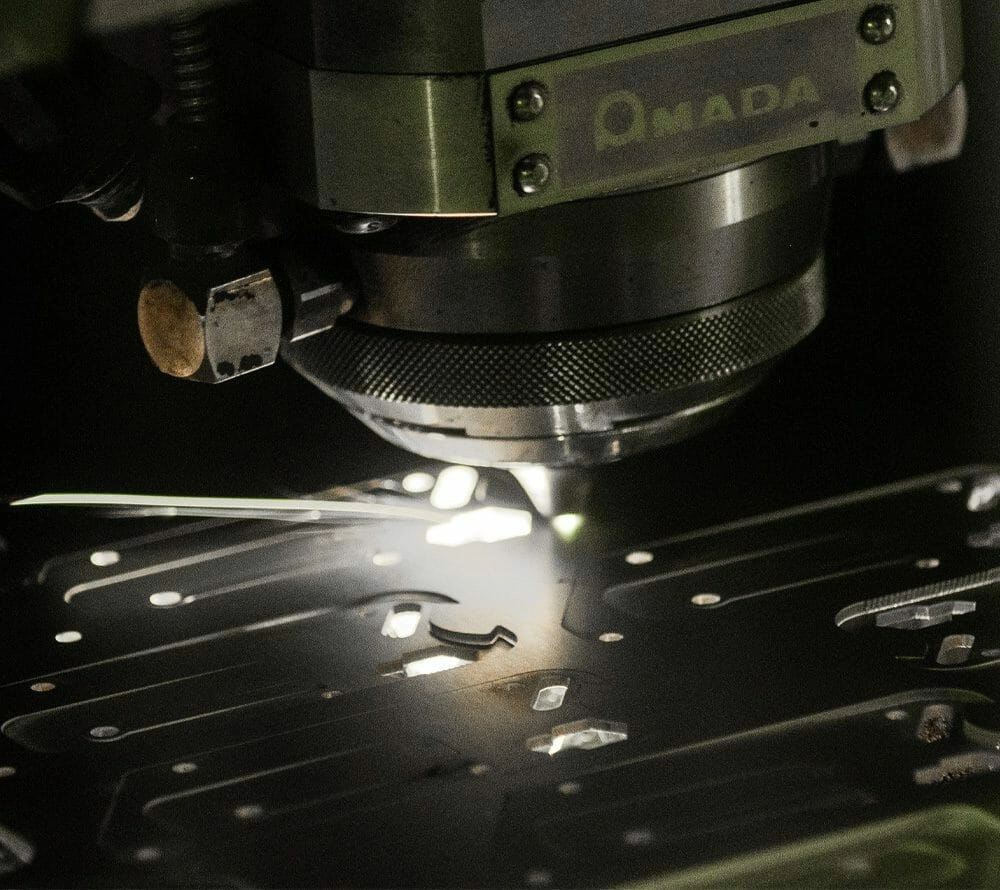

Alinhe a Seleção de Processos com as Necessidades de Tolerância

- Combine os processos de maquinagem com o nível de tolerância de que necessita. Por exemplo, processos como a retificação ou a eletroerosão oferecem tolerâncias mais precisas do que a fresagem padrão.

- Escolher o método certo antecipadamente poupa retrabalho e mantém o seu projeto no bom caminho.

Trabalhe em estreita colaboração com a HYCNC para otimização

- Na HYCNC, colaboramos consigo para equilibrar a intenção do design e as capacidades de fabrico.

- Ajudamos a ajustar as tolerâncias para uma maquinagem precisa e económica que se adapta aos seus objetivos de produção.

- Aproveitar a nossa experiência desde o início leva a melhores peças, menos atrasos e orçamentos otimizados.

Seguir estas dicas garante que as suas tolerâncias de maquinação CNC sejam inteligentes, e não rigorosas. Ajuda-o a obter peças fiáveis e de alta qualidade sem gastar muito dinheiro.

Desafios e Soluções Comuns

Na maquinação CNC, um grande desafio é interpretar mal os símbolos GD&T. Estes símbolos controlam aspetos como o tamanho, a forma e a posição e, se forem lidos incorretamente, toda a peça pode falhar na inspeção ou não encaixar corretamente. Para resolver este problema, sugerimos uma formação clara e a utilização de referências padrão durante a conceção e o fabrico para manter todos na mesma página.

Outro problema é problemas de custos causados por tolerâncias incorretas. Tolerâncias excessivamente apertadas aumentam o tempo de maquinação e as taxas de sucata, aumentando as despesas. Por outro lado, tolerâncias folgadas podem causar falhas nas peças mais tarde. Encontrar o equilíbrio é fundamental.

Na HYCNC, oferecemos apoio especializado e consultoria para ajudar os clientes a superar estes desafios. Ajudamos a definir metas de tolerância realistas e a interpretar corretamente o GD&T, reduzindo erros e custos desnecessários. O nosso objetivo é melhorar a qualidade e manter os projetos eficientes, o que lhe poupa tempo e dinheiro no mercado de fabrico português.