Gerilim Yoğunlaşmaları Nelerdir ve CNC İşlemede Neden Önemlidirler

Bazı işlenmiş parçaların neden beklenmedik şekilde arızalandığını merak ettiyseniz, gerilim yoğunlaşmaları genellikle gizli suçludur. Basitçe söylemek gerekirse, gerilim yoğunlaşmaları, gerilimin küçük bir alanda, genellikle keskin köşelerde, deliklerde veya ani şekil değişikliklerinde toplandığı yerlerde meydana gelir. Bu noktalar, çatlaklara, yorulmaya ve sonuçta parça arızasına yol açabilecek gerilim yükselticileri oluşturur.

Gerilim yoğunlaşmalarını anlamak, CNC ile işlenmiş parçalar tasarlarken çok önemlidir, çünkü dayanıklılığı ve güvenilirliği doğrudan etkilerler. Onları göz ardı etmek, özellikle havacılık ve otomotiv gibi zorlu endüstrilerde, maliyetli arıza sürelerine veya güvenlik sorunlarına neden olan parçaların erken kırılmasına yol açabilir.

HYCNC'de, bu riskleri en aza indiren hassas CNC işlemelerinde uzmanız. Dikkatli tasarım optimizasyonu ve gelişmiş işleme teknikleri sayesinde, keskin geçişleri azaltır ve pürüzsüz, doğru geometriler sağlarız. Bu yaklaşım, gerilim yoğunlaşmalarının arıza noktaları haline gelmesini önlemeye yardımcı olur ve daha uzun ve daha güçlü performans gösterebileceğiniz parçalar sunar.

İşlenmiş Parçalarda Gerilim Yoğunlaşmalarının Nedenleri

Gerilim yoğunlaşmaları temel olarak şunlardan kaynaklanır: geometrik süreksizlikler— bunlar, gerilimin yığılma eğiliminde olduğu keskin köşeler, çentikler, delikler veya ani şekil değişiklikleridir. Bir parçanın ani bir kenarı veya sıkı bir yarıçapı olduğunda, bir gerilim yükseltici oluşturur ve bu noktaları arızaya daha yatkın hale getirir.

Malzeme özellikleri de büyük bir rol oynar. Bazı malzemeler gerilimi diğerlerinden daha iyi kaldırır. Örneğin, kırılgan malzemeler yüksek gerilim yoğunlaşmalarında daha kolay çatlayabilirken, sünek malzemeler yükü daha eşit bir şekilde emebilir ve dağıtabilir. Doğru malzemeyi seçmek, gerilimle ilgili arıza olasılığını azaltmaya yardımcı olur.

Üretim süreçleri dikkatli yapılmazsa gerilim yoğunlaşmalarını kötüleştirebilir. Titreşim izleri, takım sapması veya uygunsuz takım yolları gibi işleme hataları, gerilim için sıcak noktalar haline gelen küçük kusurlar veya pürüzlü kenarlar oluşturabilir. Bu nedenle hassas CNC işleme ve optimize edilmiş takım yolları çok önemlidir.

İşte bazı gerçek dünya örnekleri gerilim yoğunlaşmalarının CNC ile işlenmiş parçalarda ortaya çıktığı:

- Kamalar: Yuvanın keskin kenarları lokalize gerilime neden olabilir.

- Filetolar: Uygun boyutlandırılmış filetolar gerilimi azaltır, ancak çok küçük veya kaçırılmış filetolar onu kötüleştirir.

- DişlerBir dişin kökü, düzgün kesilmediği takdirde yaygın bir gerilim yoğunlaşma noktasıdır.

Bu gerilim yoğunlaşmalarına neyin neden olduğunu anlamak, daha uzun ömürlü ve daha iyi performans gösteren parçalar tasarlamamıza ve işlememize yardımcı olur.

Gerilim Yoğunlaşmalarının Parça Performansı Üzerindeki Etkileri

Gerilim yoğunlaşmaları, işlenmiş bir parçanın zaman içinde ne kadar iyi performans gösterdiğini ciddi şekilde etkileyebilir. Gerilim keskin köşelerde, çentiklerde veya deliklerde biriktiğinde, genellikle şunlara yol açan zayıf noktalar oluşturur: malzeme arızası. Bu genellikle şu şekilde kendini gösterir: yorulma çatlaması, burada tekrarlanan yükler altında küçük çatlaklar oluşur ve yayılır, sonunda parçanın beklenmedik şekilde kırılmasına neden olur.

Bu zayıf noktalar nedeniyle, bir ürünün ömrü beklenenden çok daha kısa olabilir. Parçalar erken arızalanır, bu da maliyetli onarımlara veya değiştirmelere yol açar ve bu da karlılığınızı olumsuz etkileyebilir. Bu, özellikle havacılık ve otomotiv gibi güvenlikten ödün verilemeyen endüstrilerde kritik öneme sahiptir. Gerilim yoğunlaşmalarının neden olduğu tek bir arıza, tehlikeli durumlara yol açabilir ve bu gerilim yoğunlaşma noktalarını baştan kontrol etmek önemlidir.

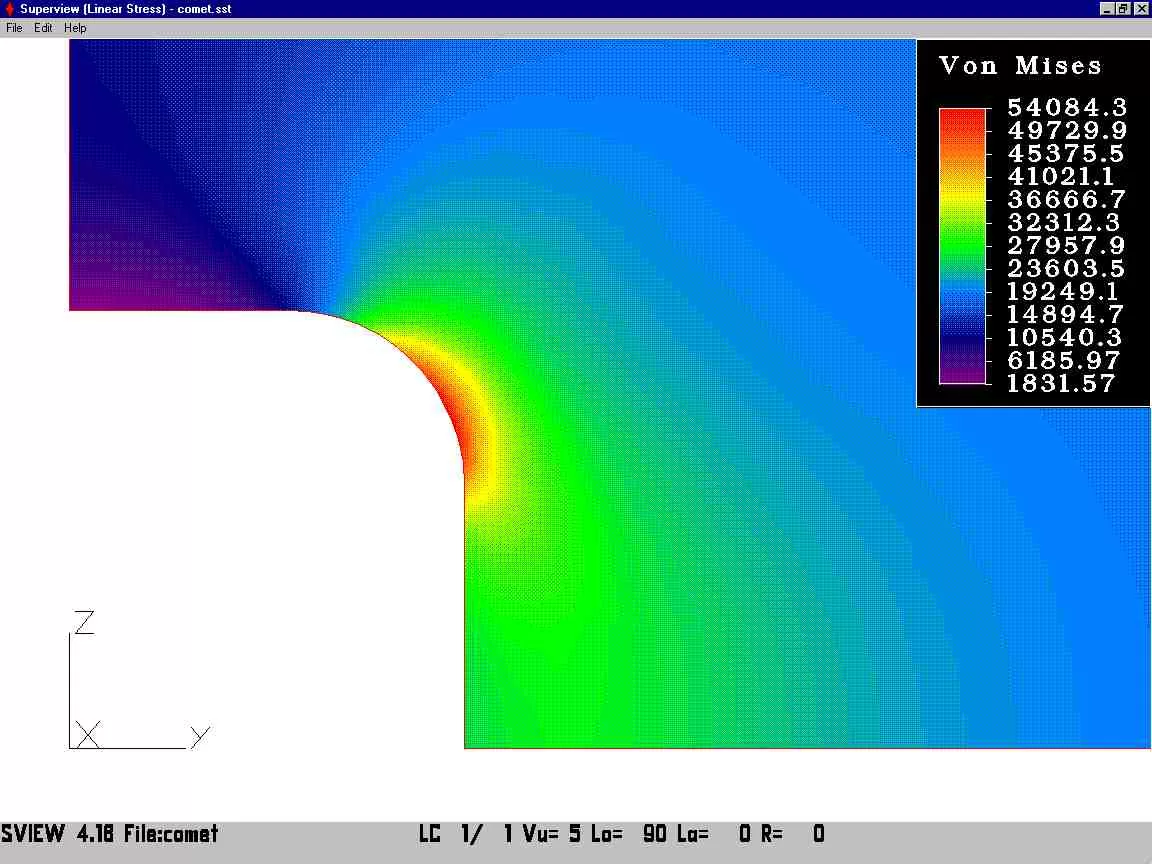

Örneğin, keskin iç köşelere sahip bir havacılık bileşeni, test sırasında sık sık yorulma çatlakları yaşadı. Bu köşeleri pürüzsüz radyüslerle yeniden tasarlayarak ve bir sonlu elemanlar analiziçalıştırarak mühendisler, gerilim yoğunlaşma faktörünü önemli ölçüde azalttı. Bu küçük tasarım değişikliği, parçanın dayanıklılığını ve güvenilirliğini artırarak gelecekteki maliyetli arızaları önledi.

HYCNC'de, parça performansını ve güvenliğini tehlikeye atan sorunlardan kaçınmanıza yardımcı olarak, hassas tasarım ve işleme yoluyla bu gerilim noktalarını belirlemeye ve ele almaya odaklanıyoruz.

Tasarımda Gerilim Yoğunlaşmaları Nasıl Belirlenir

Gerilim yoğunlaşmalarını erken tespit etmek, parça arızasını önlemenin anahtarıdır. Kullandığımız en iyi araçlardan biri Sonlu Elemanlar Analizi (SEA). SEA, gerilimin bir parça üzerinde nasıl yayıldığını simüle ederek, yüksek gerilim alanlarının veya gerilim yoğunlaşma noktalarının tam olarak nerede oluştuğunu gösterir. Bu, herhangi bir işleme başlamadan önce tasarımları ayarlamamıza yardımcı olur.

Simülasyonların yanı sıra, görsel incelemelere ve testlere güveniyoruz potansiyel sorunları yakalamak için. Tahribatsız yöntemler gibi X-ışını ve ultrasonik test parçaları iç kusurlar veya çatlaklar açısından zarar vermeden incelememize olanak tanır. Bu adım, özellikle havacılık ve otomotiv gibi kritik endüstrilerde kalite kontrol için çok önemlidir.

HYCNC'de, her bir bileşenin tam stres ve dayanıklılık standartlarını karşıladığından emin olmak için gelişmiş FEA araçlarını kapsamlı inceleme teknikleriyle birleştiriyoruz. Bu katmanlı yaklaşım, parçaların sadece iyi görünmesini değil, aynı zamanda gerçek dünya koşullarında güvenilir bir şekilde performans göstermesini sağlar.

CNC İşlemede Gerilim Yoğunlaşmalarını Azaltma Stratejileri

Parçalarınızdaki gerilim yoğunlaşmalarını azaltmak, akıllı tasarım ve dikkatli işlemeyle başlar. HYCNC'de dayanıklı, güvenilir bileşenler sunmak için buna nasıl yaklaşıyoruz:

Tasarım Optimizasyonu

- Keskin köşeleri ve geçişleri yumuşatmak için filetolar ve yuvarlatılmış kenarlar kullanın. Bu, gerilimi daha eşit bir şekilde yaymaya ve gerilim yükselticilerinden kaçınmaya yardımcı olur.

- Ani geometrik değişikliklerden kaçının ani inişler veya zayıf noktalar oluşturabilecek sıkı çentikler gibi.

- Yük dağılımını optimize edin böylece kuvvetler parça üzerinde daha iyi dengelenir ve yoğunlaşmış gerilim alanları azalır.

Malzeme Seçimi

- Şunlarla bilinen malzemeler seçin daha yüksek yorulma direnci.Bazı alaşımlar ve kompozitler tekrarlayan gerilimi daha iyi yönetir, bu da genel parça ömrünü iyileştirir.

Hassas İşleme Teknikleri

- CNC makinelerimiz şunları oluşturur pürüzsüz yüzeyler ve kesin geometriler gerilim yoğunlaşma noktalarına dönüşebilecek küçük kusurları önlemek için.

- Şuna özel önem veriyoruz takım yolu optimizasyonu gerilim yükselticisi görevi görebilecek gereksiz takım izlerinden veya keskin kenarlardan kaçınmak için.

Son İşlem

- Şunun gibi teknikler parlatma, ısıl işlemveya bilyalı dövme malzemenin içindeki kalıntı gerilimleri azaltmaya yardımcı olur. Bu adımlar parçayı güçlendirir ve erken arıza riskini azaltır.

HYCNC, bu stratejileri bir araya getirerek parçalarınızın gerilimi daha iyi yönetmesini ve gerçek dünya uygulamalarında daha uzun süre dayanmasını sağlar.

Stressiz CNC İşleme için Neden HYCNC'yi Seçmelisiniz?

HYCNC olarak, uzun ömürlü ve güvenilir performans gösteren parçalar için gerilim yoğunlaşmalarını kontrol etmenin ne kadar önemli olduğunu anlıyoruz. Havacılık, otomotiv ve medikal gibi sektörler için hassas bileşenler üretme konusundaki yılların deneyimiyle, en zorlu zorlukların üstesinden gelebilecek bilgi birikimine sahibiz.

Gelişmiş CNC makinelerini, son teknoloji ürünü sonlu elemanlar analizi (FEA) araçlarıyla birleştiriyoruz. Bu, üretim başlamadan önce bile gerilim yükselticilerini doğru bir şekilde tahmin etmemizi ve azaltmamızı sağlayarak mekanik arızaları ve yorulma sorunlarını önlemeye yardımcı olur. Teknolojimiz, her parçada pürüzsüz yüzeyler, hassas geometriler ve kalıntı gerilimi azaltan optimize edilmiş takım yolları sağlar.

Kalite güvencesi HYCNC'de en önemli önceliktir. Parçalarınızın en yüksek standartları karşıladığını doğrulamak için tahribatsız test ve boyutsal kontroller yoluyla kapsamlı denetimler yapıyoruz. Ayrıntılara gösterdiğimiz bu özen, zorlu uygulamalar için hazır güvenilir parçalar elde etmeniz anlamına gelir.

Gerilim yoğunlaşmalarını en aza indirmek ve ürününüzün dayanıklılığını artırmak istiyorsanız, HYCNC ile iletişime geçin. Tasarımlarınızı incelemekten ve uzmanlığımızın ve teknolojimizin bir sonraki CNC işleme projenizi nasıl geliştirebileceğini paylaşmaktan memnuniyet duyarız.

Gerilim Yoğunlaşmaları Hakkında Sıkça Sorulan Sorular

Gerilim yoğunlaşma faktörü Kt nedir?

Gerilim yoğunlaşma faktörü (Kt), bir çentik veya delik gibi geometrik bir değişiklik etrafında gerilimin ne kadar arttığını ölçer. Bir parçadaki normal gerilime kıyasla gerilimin ne kadar yüksek olduğunu gösterir. Kt'yi bilmek, parçaların nerede arızalanabileceğini tahmin etmeye yardımcı olur.

Gerilim yoğunlaşmaları yorulma ömrünü nasıl etkiler?

Gerilim yoğunlaşmaları, çatlakların başlayabileceği zayıf noktalar oluşturur. Bu alanlar daha fazla tekrarlanan gerilim alır, bu da yorulma arızasına daha erken yol açar. Bu, parçanın ömrünü kısaltır ve beklenmedik arızalara neden olabilir.

CNC işleme gerilim yoğunlaşmalarını tamamen ortadan kaldırabilir mi?

Hiçbir işleme süreci gerilim yoğunlaşmalarını tamamen ortadan kaldıramaz, ancak iyi bir CNC işleme bunları büyük ölçüde azaltabilir. Hassas kesim, pürüzsüz yüzeyler ve uygun takım yolları, gerilim yükselticilerini azaltmaya ve riskleri en aza indirmeye yardımcı olur.

HYCNC, işlenmiş parçalarda düşük gerilim yoğunlaşmalarını nasıl sağlar?

HYCNC olarak, minimum gerilim yoğunlaşmasıyla parça tasarlamak ve işlemek için sonlu elemanlar analizi (FEA) ile birlikte gelişmiş CNC teknolojisi kullanıyoruz. Daha güçlü, daha uzun ömürlü parçalar sağlamak için takım yollarını optimize ediyor ve kalıntı gerilimleri azaltmak için parlatma veya ısıl işlem gibi son işlem uyguluyoruz.