Çapak Alma Nedir ve Neden Önemlidir

Çapak alma, işleme sonrasında bir parçanın üzerinde kalan keskin kenarları, çapakları ve istenmeyen malzemeyi temizleme işlemidir. CNC işlemede, çapak alma, parçaların güvenli bir şekilde işlenmesini, hassas bir şekilde oturmasını ve güvenilir bir şekilde çalışmasını sağlamada önemli bir rol oynar. Çapaklar montaj sorunlarına neden olabilir, diğer bileşenleri aşındırabilir veya güvenlik tehlikeleri oluşturabilir. Bu nedenle, üretilen parçalarda kaliteyi ve performansı korumak için etkili çapak alma önemlidir.

Birçok endüstri çapak almaya büyük ölçüde güvenmektedir, bunlar arasında:

- Havacılık – her bileşen için hassasiyet ve güvenliğin kritik olduğu yerler

- Otomotiv – motorların ve sistemlerin sorunsuz, güvenilir çalışmasını sağlamak için

- Tıbbi Cihazlar – tam toleranslar ve biyouyumluluk gerektiren parçalar için

- Elektronik – küçük çapakların montajı veya performansı engelleyebileceği yerler

- Metal Üretimi – yüzey kalitesini iyileştirmek ve parçaları kaplama veya boyamaya hazırlamak için

HYCNC olarak, çapak almanın sadece bir son işlem adımı olmadığını, müşteri beklentilerini aşan kaliteli CNC işlenmiş parçalar sunmanın hayati bir parçası olduğunu anlıyoruz.

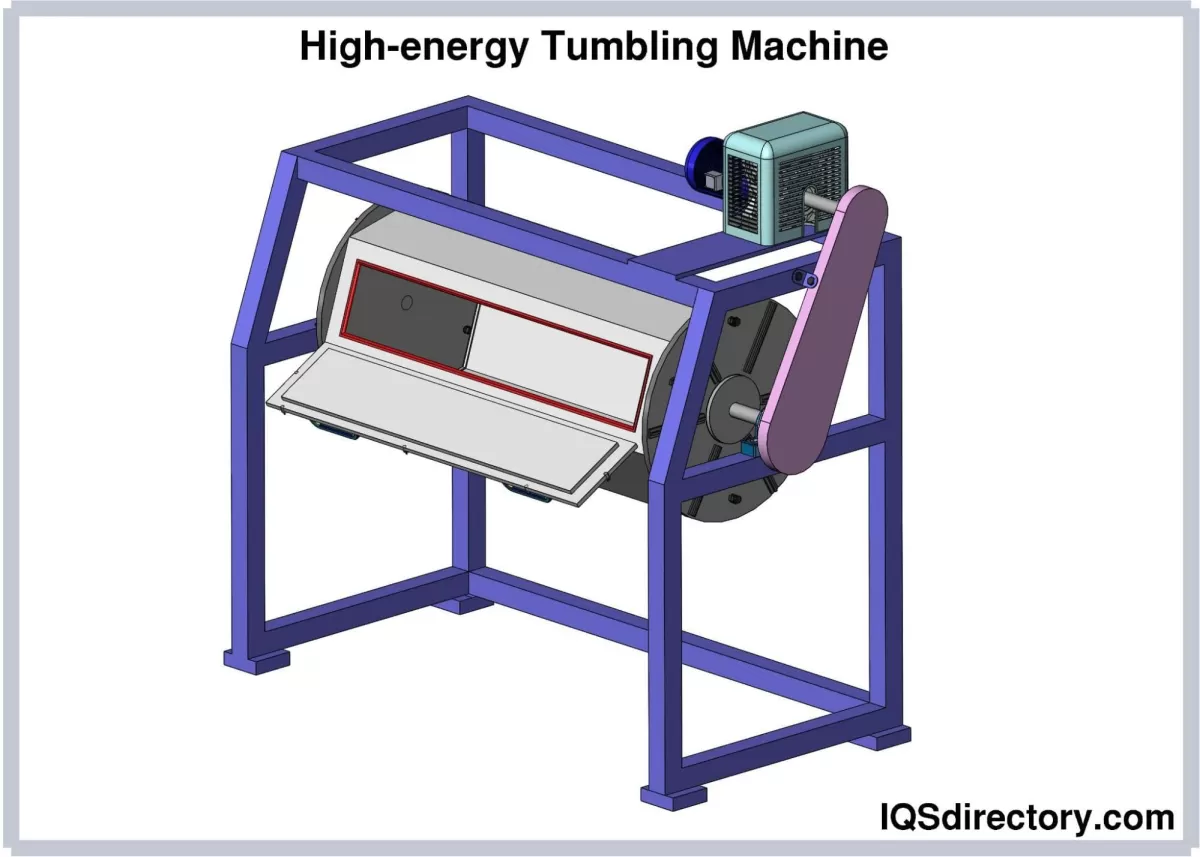

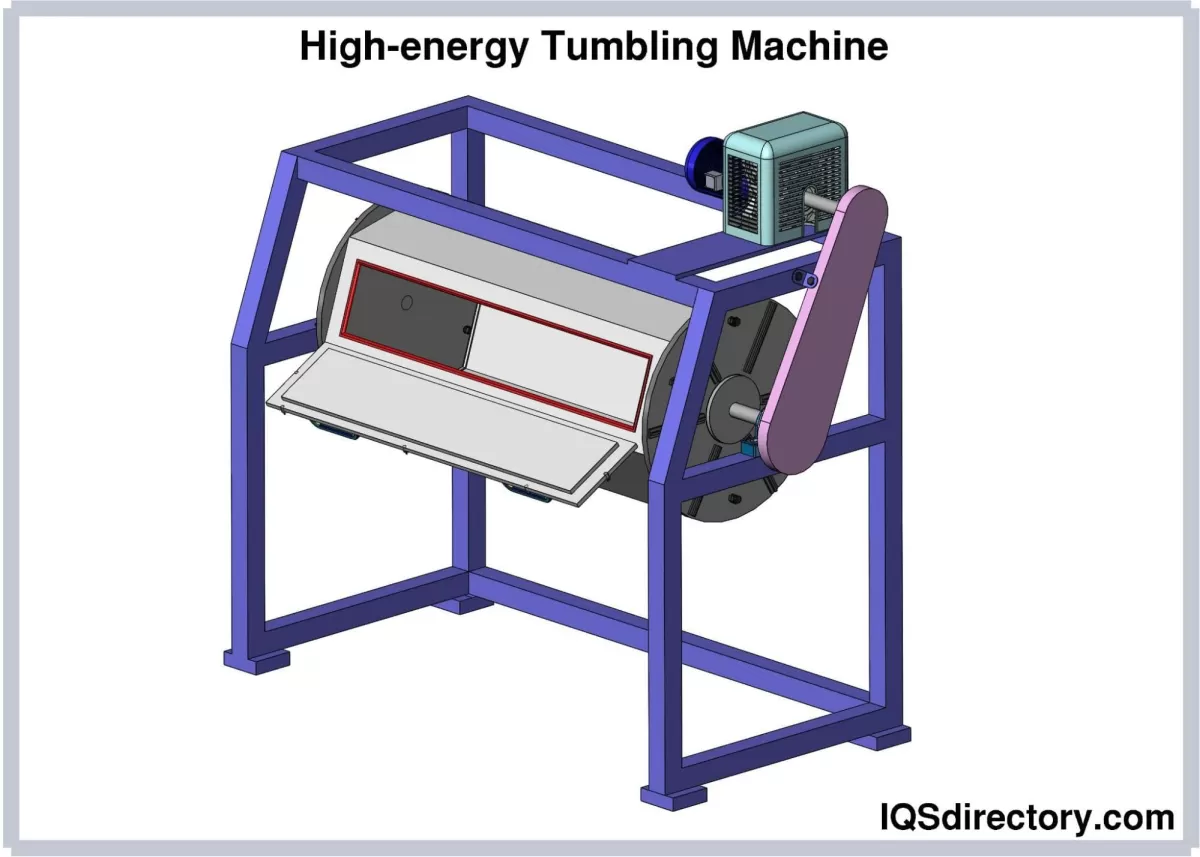

Tamburlama ile Çapak Alma Süreci ve Temel Özellikler

Tamburlama ile çapak alma, bir parti parçanın aşındırıcı ortamla birlikte dönen bir tambura veya titreşimli makineye yerleştirilmesiyle çalışır. Tambur döndükçe veya titreştikçe, ortam parça yüzeylerine sürtünerek çapakları, keskin kenarları ve fazla malzemeyi nazikçe temizler. Bu işlem, büyük miktarlarda küçük ila orta boy parçalar için ideal hale getiren, pürüzsüzleştirme ve parlatma için yaygın olarak kullanılır.

Kullanılan Aşındırıcı Ortam Türleri

- Seramik ortam: Dayanıklı ve ağır çapak alma ve yüzey bitirme için harika

- Plastik ortam: Daha yumuşak, hafif çapak alma ve parlatma için kullanılır

- Çelik ortam: Paslanmaz çelik gibi sert malzemeler için etkilidir

- Organik ortam: Çevre dostu yüzey işlemleri için biyolojik olarak parçalanabilen seçenekler

Tamburlama Çapak Alma'nın Temel Özellikleri

- Tek çevrimde birden fazla parçayı işler, parti verimliliğini artırır

- Medya boşluklara ve kenarlara ulaştığı için karmaşık geometrilerde iyi çalışır

- Tek adımda hem çapak alma hem de yüzey düzeltme sağlayabilir

- Metaller, plastikler ve alaşımlar dahil olmak üzere çeşitli malzemeler için uygundur

Tamburlama Çapak Alma'nın Avantajları

- Yüksek hacimli çapak alma ve yüzey işlemleri için verimlidir

- Toplu işleme ile manuel işçiliği azaltır

- Tüm parçalarda tutarlı yüzey kalitesi sunar

- Mevcut birçok tamburlama ortamı türüyle çok yönlüdür

Tamburlama Çapak Alma'nın Sınırları

- İşlem sırasında zarar görebilecek çok büyük veya hassas parçalar için ideal değildir

- Bazen keskin kenarları istenen özelliklerin ötesinde yuvarlayabilir

- Çevrim süreleri, küçük partiler için doğrusal yöntemlere kıyasla daha uzun olabilir

- Doğrusal yöntemlere kıyasla çapak alınması gereken hassas alanlar üzerinde daha az kontrol

Tamburlama çapak alma, düzgün yüzeylemenin önemli olduğu partiler için kanıtlanmış bir metal yüzey işleme tekniğidir, ancak en iyi sonuçları elde etmek için dikkatli ortam seçimi ve süreç kontrolü gerektirir.

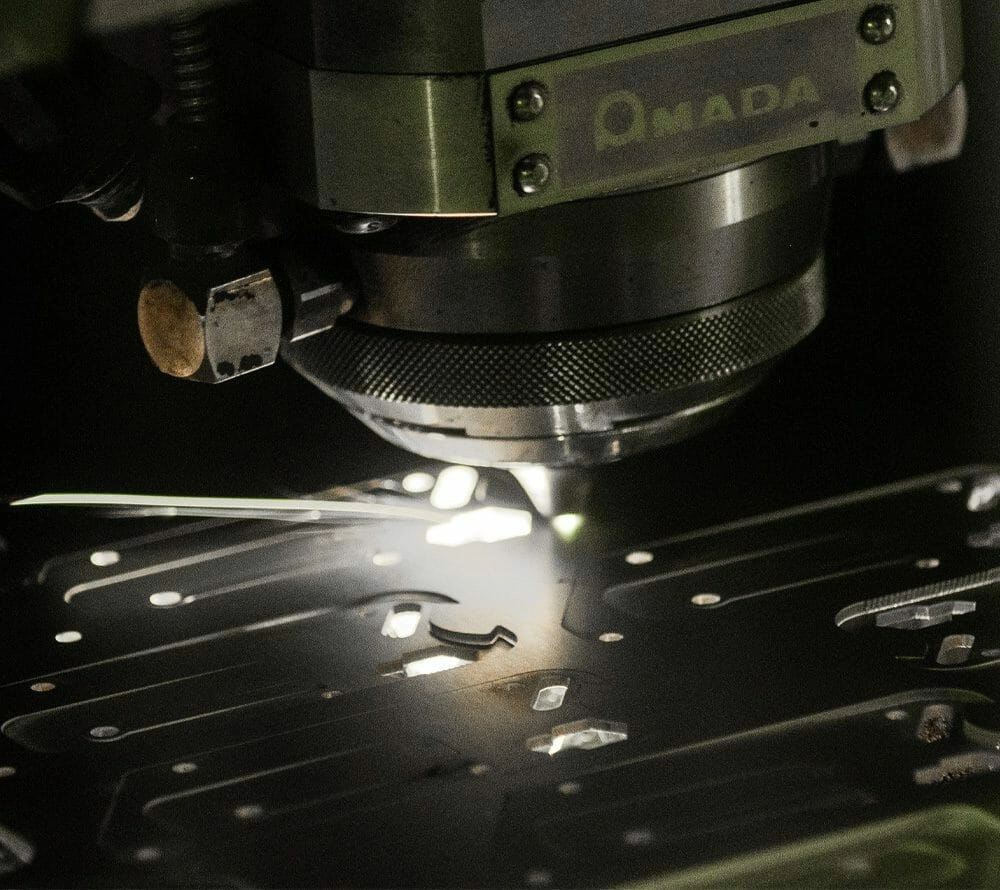

Doğrusal Çapak Alma Süreci ve Temel Özellikler

Doğrusal çapak alma, parçalardan çapakları gidermek için düz bir çizgide hareket eden zımpara bantları veya fırçalar kullanır. İş parçası, hareketli aşındırıcı yüzeyden geçer veya ona karşı tutulur, kenarları düzeltir ve pürüzlü noktaları temizler. Bu işlem, basit şekillere sahip parçalar veya düz veya düz kenarlar boyunca hassasiyetin gerekli olduğu durumlarda yaygındır.

Doğrusal Çapak Alma Nasıl Çalışır

- Parçalar, doğrusal bir yolda hareket eden bir zımpara bandı veya fırçayla temas eder

- Aşındırıcı ortam, kenarlar veya yüzeyler boyunca çapakları kazır veya parlatır

- Basınç ve hız, malzeme ve çapak boyutuna bağlı olarak ayarlanabilir

- Genellikle her parçada tutarlı sonuçlar için otomatik kurulumlarda kullanılır

Doğrusal Çapak Alma'nın Temel Özellikleri

- Düz yüzeylere ve düz kenarlara sahip parçalar için uygundur

- Doğrusal olarak hareket eden bantlar, fırçalar veya aşındırıcı pedler kullanır

- Farklı malzemeler için ayarlanabilir hız ve basınç

- CNC makineleri veya bağımsız ünitelerle entegre edilebilir

- Hassas kenar bitirme için idealdir

Doğrusal Çapak Alma Avantajları

- Tutarlı, tekrarlanabilir yüzeyler sunar

- Orta ila yüksek hacimli üretim için iyidir

- Çapak alma konumu ve yoğunluğu üzerinde hassas kontrol

- Yuvarlamadan daha az agresif, parça detaylarını korur

- Kenarlardaki ve düz yüzeylerdeki düzensiz çapakları işlemek daha kolaydır

Doğrusal Çapak Alma Sınırlamaları

- Karmaşık 3D şekiller veya ulaşılması zor çapakları olan küçük parçalar için ideal değildir

- İç çapaklarda veya çok detaylı özelliklerde sınırlı etkinlik

- Çeşitli parça boyutları veya geometrileri için daha fazla manuel kurulum gerekebilir

- Ağır çapaklar için birden fazla geçiş gerekebilir, bu da çevrim süresini artırır

Doğrusal çapak alma, güvenilirlik ve tutarlı yüzey bitirme gerektiren endüstrilerde basit, hassas kenar çapak alma için sağlam bir seçimdir.

Yuvarlama ve Doğrusal Çapak Alma Yan Yana Karşılaştırması

Parça Boyutu ve Geometrisi

Yuvarlama çapak alma, özellikle parçaların bir tambur veya vibrasyonlu tambur içinde serbestçe hareket edebildiği partilerde, küçük ila orta parçalarla en iyi sonucu verir. Aşındırıcı ortam ulaşılması zor kenarlara ulaştığı için karmaşık şekilleri iyi işler. Öte yandan, doğrusal çapak alma, sabit bir yol boyunca hareket eden zımpara bantları veya fırçalar kullandığından, daha büyük, düz veya basit şekilli parçalar için harikadır. Parçalarınız uzun veya şekil olarak tutarlıysa, doğrusal çapak alma daha iyi kontrol sunar.

Malzeme Uyumluluğu

Yuvarlama çok çeşitli metallere ve bazı plastiklere uygundur, ancak aşındırıcı ortam çok sertse daha yumuşak malzemeler zarar görebilir. Doğrusal çapak alma, kuvvet ve basınç ince ayarlanabildiğinden hassas malzemeleri daha iyi işler. Deformasyona yatkın veya hassas yüzey bitirme gerektiren malzemeler genellikle doğrusal yöntemlerden yararlanır.

Yüzey Kalitesi

Yuvarlama, tüm yüzeyde düzgün bir yüzey sağlar, toplu işlemlerde pürüzlü kenarları ve çapakları giderir. Ancak, doğrusal çapak almaya kıyasla hassas özelliklerde aynı hassasiyet seviyesine ulaşamayabilir. Doğrusal çapak alma, özellikle düz veya basit profillerde daha hassas, tutarlı kenar yüzey bitirme sunar ve bu da onu sıkı toleranslara ihtiyaç duyan parçalar için ideal hale getirir.

Maliyet ve Verimlilik

Yuvarlama, çok sayıda parça aynı anda işlendiğinden, büyük partiler için maliyet etkilidir, bu da işçilik ve parça başına çevrim süresini azaltır. Ön kurulumu basittir ve operatörün katılımı azdır. Doğrusal çapak alma genellikle daha fazla operatör zamanı veya karmaşık otomasyon gerektirir, bu da maliyetleri artırabilir ancak daha küçük çalıştırmalar veya özel parçalar için daha iyi doğruluk sağlar.

Otomasyon ve İşgücü Hususları

Tamburlama, makine yüklendikten sonra minimum iş gücü gerektiren, yüksek hacimli üretim için harika olan son derece otomatiktir. Doğrusal çapak alma otomatikleştirilebilir, ancak özellikle çeşitli veya karmaşık parçalarla uğraşırken dikkatli kurulum ve izleme gerektirir. İş gücü girdisi genellikle daha yüksektir, ancak bunun karşılığında daha iyi kontrol ve yüzey tutarlılığı elde edilir.

Kısacası, tamburlama ve doğrusal çapak alma arasında seçim yapmak parça boyutunuza, malzemenize, yüzey ihtiyaçlarınıza, bütçenize ve üretim hacminize bağlıdır. HYCNC'de, projenize uygun doğru yöntemi seçmenize ve en iyi sonuçları almanıza yardımcı oluyoruz.

HYCNC ile Tamburlama Çapak Alma Ne Zaman Seçilir

Tamburlama çapak alma, karmaşık şekillere sahip küçük ila orta boy parçaların büyük bir partisini işlemeniz gerektiğinde harika bir seçimdir. Son işlem sırasında bir miktar harekete tolerans gösterebilen ve tutarlı kenar düzeltme veya yüzey parlatmaya ihtiyaç duyan parçalar için iyi çalışır. Otomotiv, havacılık ve elektronik gibi endüstriler, metal, plastik veya karışık malzemeli bileşenlerden çapakları hızla gidermek için genellikle tamburlamaya güvenir.

HYCNC'de, parça boyutunuza, malzemenize ve geometrinize göre doğru tamburlama ortamını ve işlem parametrelerini dikkatlice seçerek tamburlama çapak almayı optimize ediyoruz. Uzmanlığımız, parçaların aşınmayı veya hasarı en aza indirirken pürüzsüz, düzgün yüzeylerle çıkmasını sağlar. Ayrıca, otomatik tamburlama kurulumlarımız büyük hacimleri verimli bir şekilde işleyerek iş gücü süresini azaltır ve maliyetleri düşürür. Güvenilir, tutarlı parti çapak alma arıyorsanız, HYCNC ile tamburlama akıllı, uygun maliyetli bir seçenektir.

HYCNC ile Doğrusal Çapak Alma Ne Zaman Seçilir

Doğrusal çapak alma, özellikle uzun, düz kenarlar veya düz yüzeylerle çalışırken, hassas kenar giderme ve tutarlı yüzey bitirme gerektiren parçalar için harika bir seçimdir. Projeniz hassas malzemeler veya kontrollü aşınma gerektiren hassas özelliklere sahip parçalar içeriyorsa, zımpara bantları veya fırçalarla doğrusal çapak alma genellikle en iyi seçimdir.

HYCNC ile doğrusal çapak almayı seçmek için bazı ideal senaryolar şunlardır:

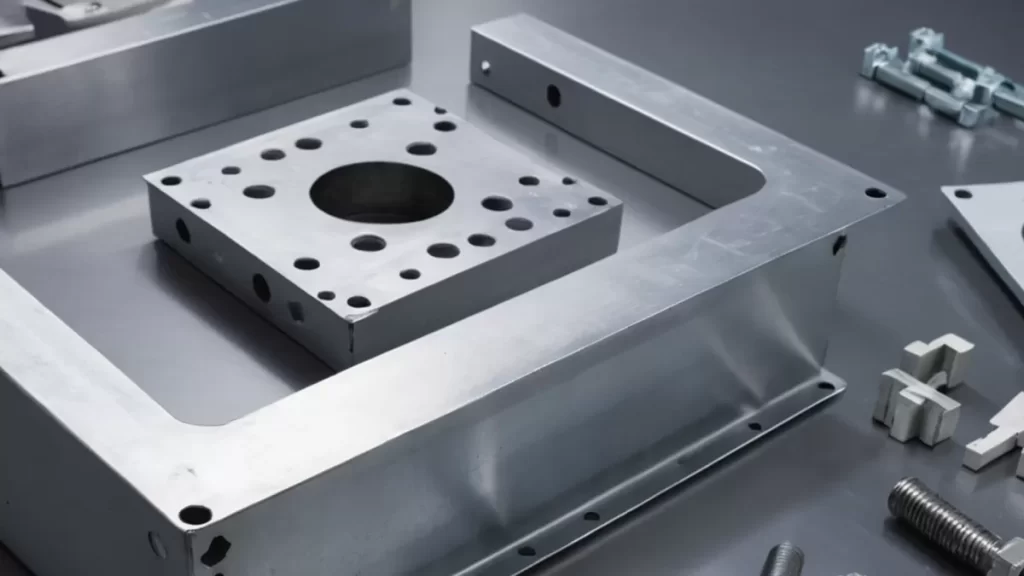

- Metal levhalar veya plakalar gibi düzgün kenarlara sahip parçalar

- Parçanın şeklini değiştirmeden pürüzsüz bir yüzey gerektiren bileşenler

- Farklı parlatma veya çapak alma adımları arasında hızlı geçiş gerektiren işler

- İnce alüminyum veya paslanmaz çelik gibi agresif tamburlama ortamına duyarlı malzemeler

- Tutarlı tekrarlanabilirliğin önemli olduğu küçük ila orta ölçekli üretim çalışmaları

HYCNC'de, gelişmiş CNC kontrollü zımpara bantları ve fırça sistemleri kullanarak hassas doğrusal çapak almaya odaklanıyoruz. Bu, basıncı ve hızı sıkı bir şekilde kontrol etmemizi sağlayarak her seferinde düzgün yüzey bitirme ve keskin kenar tanımı sağlar. Sürecimiz, parça bozulmasını en aza indirecek ve tam özelliklerinizi karşılayan dayanıklı, yüksek kaliteli sonuçlar sağlayacak şekilde tasarlanmıştır.

CNC işleme ve bitirme konusundaki uzmanlığımızla, HYCNC doğrusal çapak alma işlemini benzersiz ihtiyaçlarınıza göre uyarlar ve ekstra zorluk çekmeden birinci sınıf yüzey kalitesine ulaşmanıza yardımcı olur.

Projeniz için Doğru Tamburlama Ortamını Seçme

Doğru tamburlama ortamını seçmek, en iyi yüzeyi elde etmek ve CNC çapak alma işlemi boyunca parçalarınızı güvende tutmak için çok önemlidir. Tamburlama ortamı, her biri farklı malzemeler ve yüzeyler için tasarlanmış çeşitli türlerde gelir.

Tamburlama Ortamı Türlerine Genel Bakış

- Seramik ortam: Ağır hizmet tipi çapak alma ve sert metalleri düzeltmek için harika. Dayanıklıdır ve hızlı keser.

- Plastik medya: Daha yumuşak ve daha az agresif, daha nazik bir dokunuşa ihtiyaç duyan hassas parçalar için mükemmeldir.

- Çelik medya: Genellikle ağır temizlik ve parlatma için, özellikle daha sert metallerde kullanılır.

- Doğal medya: Ceviz kabukları veya mısır koçanı gibi, çoğunlukla parlatma ve hafif temizlik için kullanılır.

Medya Seçiminde Dikkat Edilmesi Gereken Faktörler

- Malzeme uyumluluğu: Medyanın parçanın metaline zarar vermediğinden veya tepki vermediğinden emin olun.

- Parça geometrisi: Karmaşık şekiller, sıkı noktaları kaçırmamak veya deformasyona neden olmamak için daha yumuşak medya gerektirebilir.

- İstenilen yüzey: Kaba yuvarlama medyası hızlı çapak alma için en iyisidir, daha ince medya ise parlatma ve pürüzsüzleştirme için uygundur.

- Parti boyutu: Daha büyük partiler, zamandan tasarruf etmek için daha agresif medyadan faydalanabilir.

HYCNC'nin Özel Medya Seçim Yaklaşımı

HYCNC'de herkese uyan tek bir çözüm sunmuyoruz. Yuvarlama medya karışımını uyarlamak için özel parça malzemenizi, şeklinizi ve yüzey ihtiyaçlarınızı değerlendiriyoruz. Bu özel yaklaşım, kaliteden ödün vermeden verimli çapak almayı sağlar. Ayrıca, proje hedeflerinize göre döngü sürelerini ve yüzey kalitesini optimize etmek için medya karışımlarını ayarlayarak paranızın karşılığını en iyi şekilde almanızı sağlıyoruz.

HYCNC Karar Vermenize Nasıl Yardımcı Olabilir

HYCNC'de, CNC işleme ve çapak alma konusunda derin bir uzmanlık getiriyoruz ve projeniz için doğru süreci seçmenizi kolaylaştırıyoruz. İster parti parçaları için yuvarlama çapak alma işlemine, ister karmaşık geometriler için hassas doğrusal çapak alma işlemine ihtiyacınız olsun, ekibimiz her yöntemin inceliklerini bilir.

Parça tasarımınızı, malzemenizi, yüzey gereksinimlerinizi ve bütçenizi anlamak için kapsamlı bir danışmanlıkla başlıyoruz. Buradan, kalite, hız ve maliyet verimliliğini dengeleyen özel bir çapak alma çözümü öneriyoruz. Özel yaklaşımımız, işi doğru yapmak için en iyi yuvarlama medyasını veya doğrusal son işlem tekniklerini seçmeyi içerir.

Yüzey işleminizi iyileştirmeye ve zamandan tasarruf etmeye hazır mısınız? Ücretsiz bir danışmanlık için bugün HYCNC ile iletişime geçin ve bir sonraki işiniz için mükemmel CNC çapak alma işlemini bulmanıza yardımcı olalım. Bize [telefon numarası] adresinden ulaşın veya başlamak için web sitemizi ziyaret edin.