Vakum Dökümü Nedir

Vakum dökümü, küçük ila orta hacimlerde yüksek kaliteli plastik parçalar oluşturmak için kullanılan bir üretim sürecidir. Bir ana modelden silikon kalıp yapmayı ve ardından bu kalıbı sıvı reçine ile doldurmak için vakum kullanmayı içerir. Bu yöntem, nihai parçalar üzerinde hassas detay ve mükemmel yüzey kalitesi sağlar.

Vakum Dökümünün Temel Aşamaları

- Ana Model Oluşturma: Süreç, genellikle CNC işleme veya 3D baskı kullanılarak yapılan ayrıntılı bir ana model tasarlayıp üretmekle başlar.

- Silikon Kalıp Yapımı: Ana model, birkaç kez yeniden kullanılabilen esnek bir silikon kalıp oluşturmak için kullanılır.

- Reçine Karıştırma ve Dökme: Sıvı poliüretan reçine karıştırılır ve bir vakum odası içinde kalıba dökülür.

- Vakum Uygulaması: Vakumlama, hava kabarcıklarını gidererek pürüzsüz ve kabarcıksız bir döküm sağlar.

- Kürleme ve Kalıptan Çıkarma: Reçine kürleştikten sonra parçalar kalıptan dikkatlice çıkarılır.

Vakumlu Dökümün Avantajları

- Yüksek Detay Doğruluğu: Vakumlama işlemi karmaşık tasarımları ince detaylarla yakalar.

- Düşük Hacim için Uygun Maliyetli: Pahalı kalıp gerektirmeden prototipler ve küçük parti üretimi için idealdir.

- Hızlı Geri Dönüş: Bu işlem geleneksel enjeksiyon kalıplamadan daha hızlıdır.

- Malzeme Çok Yönlülüğü: Çeşitli üretim plastiklerini taklit eden geniş bir poliüretan reçine yelpazesini destekler.

- Yeniden Kullanılabilir Kalıplar: Silikon kalıplar birden çok kez yeniden kullanılabilir, bu da birçok üretim çalışmasında maliyetleri düşürür.

Tipik Uygulamalar

Vakumlu döküm, hızlı, doğru prototiplere veya kısa üretim çalışmalarına ihtiyaç duyan Türkiye endüstrilerinde yaygın olarak kullanılmaktadır. Yaygın uygulamalar şunlardır:

- Test için fonksiyonel prototipler

- Küçük parti üretim parçaları

- Elektronik, otomotiv ve tıbbi cihazlar için özelleştirilmiş bileşenler

- Hassasiyetin ve malzeme özelliklerinin önemli olduğu silikon kalıp prototipleme ve üretan döküm parçaları

Mükemmel yüzey kalitesiyle güvenilir düşük hacimli üretime ihtiyacınız varsa, vakumlu döküm genellikle mükemmel bir çözümdür.

Vakum Dökümde Tasarım Neden Önemlidir

İyi tasarım, başarılı vakum dökümünün temelidir. Tasarımı doğru yaptığınızda, üretim hatalarını azaltır, parça kalitesini artırır ve maliyetleri düşük tutarsınız. Kötü tasarım genellikle ince duvarlar, çarpılma veya iyi oturmayan parçalar gibi sorunlara yol açar.

CAD yazılımı kullanmak burada bir oyun değiştiricidir. Parçayı görselleştirmenizi, potansiyel sorunları erken tespit etmenizi ve üretime başlamadan önce ayarlamalar yapmanızı sağlar. Bu, boşa harcanan zamanı ve malzemeyi azaltır.

HYCNC'de, gelişmiş CNC işleme yeteneklerimiz, tasarımlarınızın vakum dökümü için ana modellere hassas bir şekilde çevrilmesini sağlar. Tasarımları iyileştirmek, çekme açılarını, duvar kalınlıklarını ve sorunsuz döküm için diğer kritik faktörleri optimize etmeye yardımcı olmak için sizinle yakın bir şekilde çalışıyoruz. Kısacası, akıllı tasarımı CNC uzmanlığımızla birleştirmek, her seferinde kaliteli parçalar için zemin hazırlıyor.

Vakum Döküm için Temel Tasarım Hususları

Tasarımı doğru yapmak, sorunsuz bir vakum döküm süreci ve en kaliteli parçalar için çok önemlidir. Akılda tutulması gereken ana noktalar şunlardır:

Duvar Kalınlığı Önerileri

- Kusurları önlemek için tutarlı duvar kalınlığı hedefleyin.

- Tipik kalınlık, parça boyutuna bağlı olarak 1,5 mm ila 4 mm arasında değişir.

- Çok ince duvarlardan kaçının; çarpılmaya veya eksik dolmaya neden olabilirler.

Taslak Açıları Kılavuzları

- Dikey yüzeylerde en az 1,5° ila 3° taslak açıları kullanın.

- Taslak, parçanın silikon kalıptan hasar görmeden kolayca çıkarılmasına yardımcı olur.

- Daha derin kalıplar veya karmaşık profiller için daha büyük taslak açıları gerekebilir.

Alttan Kesmeler ve Çıkıntılar

- Alttan kesmeleri en aza indirin veya esnek silikon kalıplarla çıkarılabilir olacak şekilde tasarlayın.

- Havayı hapsedebilecek veya eksik reçine akışına neden olabilecek karmaşık çıkıntılardan kaçının.

- Gerekli olduğunda, zorlu geometrileri işlemek için hareketli menteşeler veya kaydırma mekanizmaları tasarlayın.

Çıtalar ve Çıkıntılar Tasarım İpuçları

- Sertliği artırmak için çıtalar ekleyin, ancak çökme izlerini önlemek için bunları ince tutun (duvar kalınlığının yaklaşık 'ı kadar).

- Vida yuvaları için çıkıntılar en az 1,8 mm duvar kalınlığına ve uygun eğime sahip olmalıdır.

- Gerilimi azaltmak ve kalıp ömrünü artırmak için nervürler ve çıkıntılar üzerindeki keskin köşelerden kaçının.

Metin ve Logo Özellikleri

- Daha iyi detay çoğaltma için yükseltilmiş metinleri veya logoları sığ tutun (yaklaşık 0,5 mm yüksekliğinde).

- Okunabilirliği artırmak ve kalıplama sorunlarını azaltmak için sans-serif yazı tipleri kullanın.

- Döküm sırasında düzgün dolmayabilecek çok ince veya ince metinlerden kaçının.

Tolerans Standartları

- Vakumlu döküm için tipik toleranslar, karmaşıklığa bağlı olarak ±0,1 mm ile ±0,3 mm arasında değişir.

- Sıkı toleranslar maliyeti artırır ve yalnızca kritik olan yerlerde belirtilmelidir.

- Daha iyi sonuçlar için tolerans ihtiyaçlarınızı önceden görüşün.

Çekme Payı

- Malzeme çekmesini hesaba katın, genellikle reçine türüne bağlı olarak yaklaşık %0,5 ila %1,5 oranında olur.

- Nihai parça doğruluğunu sağlamak için CAD model boyutlarını belirli reçine özelliklerine göre ayarlayın.

Bu yönergeleri izleyerek, yaygın vakum döküm tuzaklarından kaçınabilir ve parçalarınızın tam olarak doğru çıkmasını sağlayabilirsiniz. Tasarım optimizasyonu ve CNC işleme ipuçları hakkında daha fazla bilgi için şuraya göz atın: CAD'de tasarım optimizasyonu makalesi.

Vakum Döküm için Malzeme Seçimi

Doğru malzemeyi seçmek, başarılı vakum dökümün büyük bir parçasıdır. Kullanılan en yaygın malzemeler arasında poliüretan reçineler, silikon ve çeşitli elastomerler bulunur. Bu malzemeler, prototipler ve küçük parti üretimi için iyi çalışan iyi bir mukavemet, esneklik ve detay dengesi sunar.

Malzeme özellikleri, nihai parçanın dayanıklılığını, yüzeyini ve performansını doğrudan etkiler. Örneğin:

- Sert poliüretan zorlu, yük taşıyan parçalar için harikadır.

- Esnek poliüretan elastik veya kauçuk benzeri bileşenler için iyi çalışır.

- Şeffaf reçineler şeffaflığa ihtiyacınız varsa mükemmeldir.

- Isıya dayanıklı reçineler termal kararlılık gerektiren uygulamalarda yardımcı olur.

HYCNC'de, proje ihtiyaçlarınıza ve Türkiye standartlarına göre doğru reçineyi seçmenize yardımcı olmak için derin malzeme bilgisi getiriyoruz. Bu uzmanlığı CNC işleme ve vakum döküm yeteneklerimizle birleştirerek, performans ve görünüm gereksinimlerinize mükemmel şekilde uyan parçalar elde etmenizi sağlıyoruz.

Yaygın Tasarım Tuzakları ve Bunlardan Nasıl Kaçınılır

Vakum dökümü için tasarım yaparken, bazı hatalar gecikmelere, ekstra maliyete veya kalitesiz parçalara neden olabilir. Bu tuzakları bilmek, baş ağrılarından kaçınmanıza ve daha iyi sonuçlar elde etmenize yardımcı olur.

İzlenmesi Gereken Tipik Sorunlar

- Düzensiz duvar kalınlığı zayıf noktalara veya eğrilmeye neden oluyor

- Yetersiz eğim açıları parçaların kalıplardan çıkarılmasını zorlaştırıyor

- Karmaşık alt kesimler ve çıkıntılar kalıp tasarımını karmaşıklaştırıyor

- Aşırı sıkı toleranslar vakum dökümünde karşılanması zor olan

- Türkiye'deki çekme payını göz ardı etmek, doğru oturmayan parçalara yol açıyor

- Zayıf nervür ve çıkıntı yerleşimi bu da gerilim noktalarına veya kalıp hasarına neden olabilir

- Düşük kaliteli metin ve logo detayları bu da temiz bir şekilde yeniden üretilemeyebilir

Bu Sorunlar Nasıl Düzeltilir

- Duvarları düzgün tutun ve önerilen kalınlık yönergelerini izleyin

- Pürüzsüz parça serbest bırakılması için uygun eğim açıları ekleyin (genellikle 1 ila 3 derece)

- Alttan kesmeleri en aza indirin; gerektiğinde, yan çekmeler veya ekler tasarlayın

- Gerçekçi toleranslar belirleyin, vakum dökümünün hassas olduğunu ancak enjeksiyon kalıplama seviyesinde olmadığını unutmayın

- Kullanılan malzemeye bağlı olarak çekme oranlarını hesaba katın

- Parçaları kusurlara neden olmadan desteklemek için kaburgaları ve çıkıntıları dikkatlice yerleştirin

- Metin ve logolar için basit, kalın yazı tipleri ve yükseltilmiş veya girintili özellikler kullanın

HYCNC'nin Kalite Kontrol Desteği

HYCNC'de, tasarımınızı kapsamlı kalite kontrolleriyle destekliyoruz. Uzmanlarımız, potansiyel sorunları işaretlemek ve düzeltmeler önermek için CAD dosyalarınızı erkenden inceler. Üretim sırasında, ana modeller oluşturmak için hassas CNC işleme kullanıyoruz ve döküm parçalara sıkı denetim standartları uyguluyoruz. Bu, projelerinizi yolunda tutar ve parçaları birinci sınıf yapar.

Bu tasarım tuzaklarından kaçınarak ve HYCNC'nin deneyimine güvenerek, her zaman iyi performans gösteren ve harika görünen parçalar elde edersiniz.

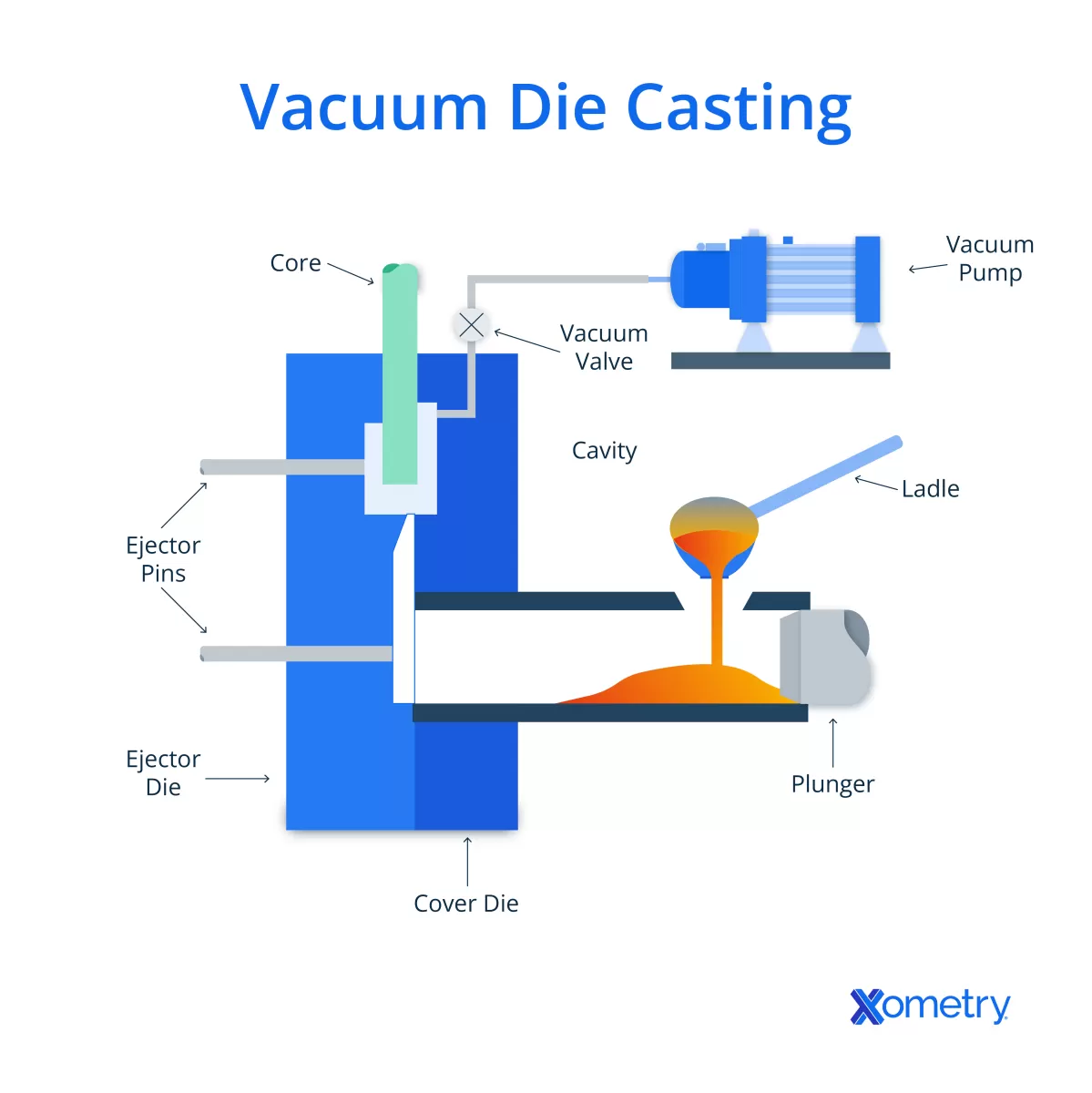

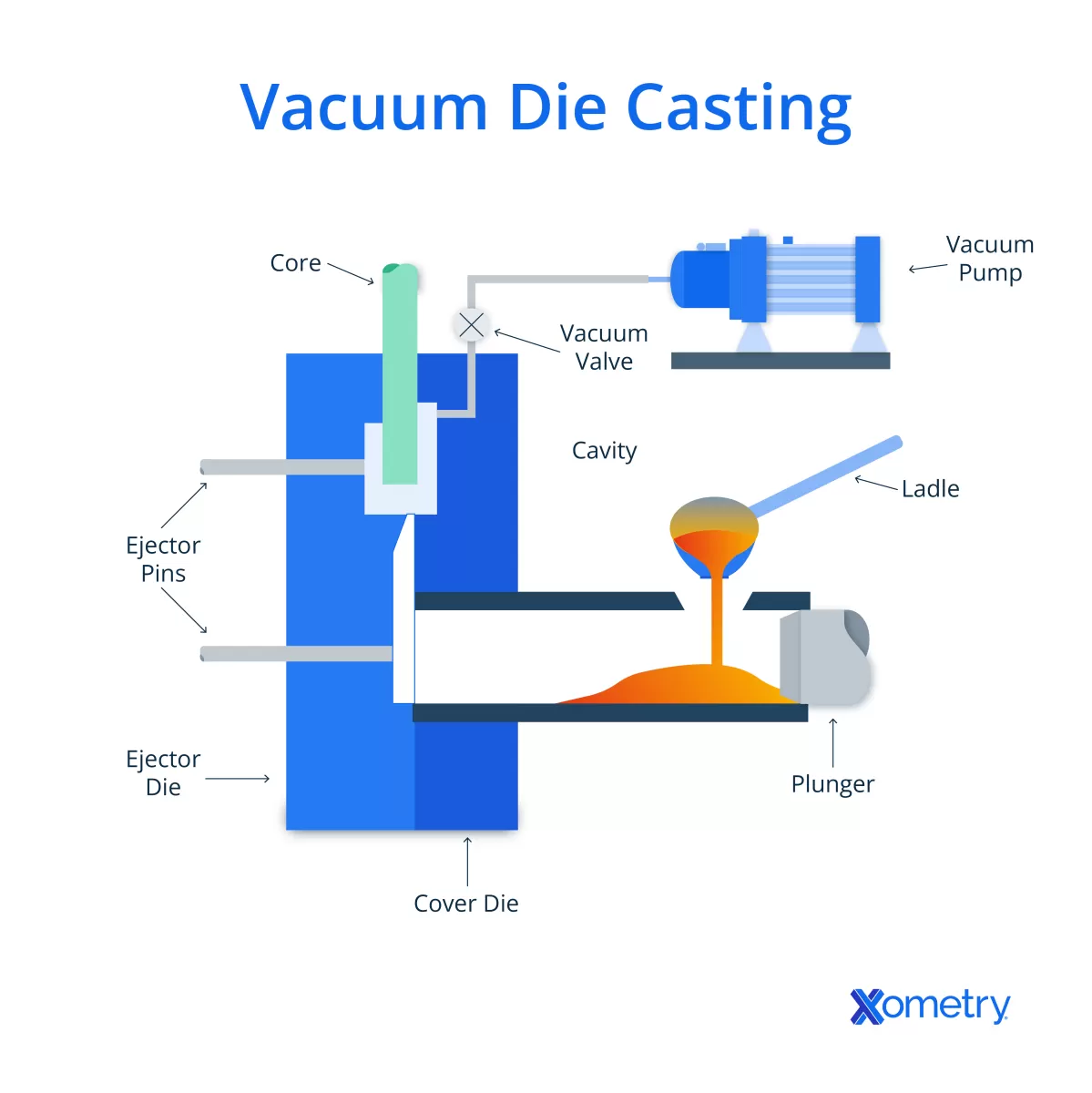

Adım Adım Vakum Döküm Süreci

Vakum dökümü, genellikle CAD yazılımı ile tasarlanan hassas bir 3D model oluşturmakla başlar. Bu dijital tasarım, ilerlemeden önce doğruluğu sağlar.

Sırada ana model üretimi var. HYCNC, silikon kalıbı oluşturmak için temel görevi gören yüksek kaliteli bir ana model üretmek için CNC işleme kullanır. Burada hassasiyet, başarılı bir nihai parça için anahtardır.

Ana model hazır olduğunda, silikon kauçuk ana modelin etrafına dökülerek silikon kalıp dökümü yapılır. Kürlendikten sonra, bu kalıp ana modelin her detayını yakalar.

Kalıp ayarlandıktan sonra, vakum koşulları altında reçine dökümü gerçekleşir. Bu adım, pürüzsüz ve ayrıntılı parçalar için hava kabarcıklarını giderir. Döküldükten sonra, reçine kürlenir ve son şekle sertleşir.

Parça çıkarma işlemi daha sonra dikkatlice yapılır. Silikon kalıp birden çok kez tekrar kullanılabilir, bu da vakum dökümünü küçük partiler veya prototip üretimi için ideal hale getirir.

HYCNC, 3D modelleme ve CNC işlemeden silikon kalıp yapımı ve vakum dökümüne kadar her şeyi kapsayan entegre hizmetler sunar. Bu kusursuz süreç zamandan tasarruf sağlar ve kaliteyi baştan sona garanti eder.

İlgili CNC işleme teknikleri hakkında daha fazla bilgi için şu kılavuza göz atın: CNC ile frezelenmiş düşük hacimli parçalar için tasarım ipuçları.

Modern Endüstrilerde Vakum Döküm Uygulamaları

Vakum dökümü, düşük hacimli üretim için doğruluğu ve maliyet verimliliği nedeniyle birçok endüstride yaygın olarak kullanılmaktadır. Büyük bir ön yatırım yapmadan nihai ürünler gibi görünen ve işlev gören parçalar istediğiniz prototipleme ve küçük parti çalışmaları için mükemmeldir.

Vakum dökümünden yararlanan endüstriler

- Otomotiv: İç bileşenler, küçük fonksiyonel parçalar ve trim parçaları

- Tüketici elektroniği: Muhafazalar, düğmeler ve konektörler

- Tıbbi cihazlarCihazlar, muhafazalar ve steril olmayan parçalar için prototipler

- Endüstriyel ekipmanFonksiyonel prototipler ve özel takım parçaları

- HavacılıkTest ve prototipler için hafif parçalar

HYCNC proje örneği

HYCNC'de, tüketici elektroniği alanındaki bir müşterimizin vakum döküm işlemimizi kullanarak ayrıntılı prototip muhafazaları oluşturmasına yardımcı olduk. Parçalar, hem doku hem de yapısal bütünlük açısından tasarımla tam olarak eşleşti ve hızlı pazar testine olanak sağladı. CNC işlememiz, kusursuz silikon kalıplarla sonuçlanan yüksek hassasiyetli ana modellerin oluşturulmasını destekledi. Bu örnek, vakum dökümün prototip ve üretim arasındaki boşluğu nasıl etkili bir şekilde doldurduğunu göstermektedir.

Vakum döküm neden prototipleme ve küçük partiler için işe yarıyor

- Enjeksiyon kalıplı kaliteye çok benzeyen yüksek doğruluklu parçalar üretir

- 3D CAD modellerinden bitmiş parçalara hızlı geri dönüş sağlar

- Mukavemet veya esneklik için uyarlanmış geniş bir poliüretan döküm malzemesi yelpazesini destekler

- Kalıp başına 20-25 parçaya kadar kolay kalıp yeniden kullanımını sağlar, test veya sınırlı üretimler için idealdir

Hızlı prototipleme ve küçük ölçekli üretime odaklanan üreticiler ve tasarımcılar için vakum dökümü, tam ölçekli üretim için ağır takım maliyetleri olmadan gereken esnekliği ve hassasiyeti sunar. HYCNC'nin birleşik CNC ve vakum döküm yetenekleri, tasarımdan değerlendirme veya piyasaya sürülmeye hazır işlevsel parçaya kadar sorunsuz bir yol sağlar.

Tasarımın üretim verimliliğini nasıl etkilediği hakkında daha fazla bilgi edinin: CAD'de tasarım optimizasyonu rehber.

Vakum Dökümü için Neden HYCNC'yi Seçmelisiniz?

Vakum dökümü söz konusu olduğunda, HYCNC kanıtlanmış uzmanlığı ve güçlü geçmişi ile öne çıkmaktadır. Her projede kalite ve güvenilirliği garanti eden önemli endüstri sertifikalarına sahibiz. Yetenekli ekibimiz, hassas, yüksek kaliteli prototipler ve küçük parti parçalar sunmak için gelişmiş CNC işlemeyi vakum dökümü ile birleştirir.

HYCNC ile çalışmanın en büyük avantajlarından biri hızlı geri dönüşümüzdür. Sıkı teslim tarihlerini anlıyoruz ve detaylara dikkat etmekten ödün vermeden projenizi hareket halinde tutuyoruz. Ayrıca, üretim ihtiyaçlarınıza göre uyarlanmış, vakum dökümünü bütçeyi aşmadan erişilebilir kılan uygun maliyetli çözümler sunuyoruz.

Başlamaya hazır mısınız? Fiyat teklifi almak ve HYCNC'nin Türkiye'deki vakum döküm hizmetleri için neden güvenilir bir seçim olduğunu deneyimlemek için bugün bize ulaşın. Tasarımlarınızı hassasiyet ve hızla hayata geçirmenize yardımcı olalım.