Merak ediyor musunuz vakum dökümü nedir ve prototipleme sürecinizi nasıl dönüştürebilir? Doğru üretim yöntemini seçmek, ürün geliştirme zaman çizelgenizi ve bütçenizi etkileyebilir.

CNC işleme ve prototipleme alanında bir lider olarak HYCNC şunu biliyor: vakum dökümü yüksek kaliteli, uygun maliyetli parçalar oluşturmak için oyunun kurallarını değiştiren bir yöntemdir. Bu kılavuzda, vakum dökümü süreciniayrıntılarıyla açıklayacak, faydalarını keşfedecek ve otomotiv, medikal ve tüketim malları gibi sektörler için neden ilk tercih olduğunu göstereceğiz.

Nasıl olduğunu keşfetmeye hazır mısınız vakum dökümü fikirlerinizi hayata geçirebilir? Hadi dalalım!

Vakumlu Döküm Tanımı ve Temellerini Anlamak

Vakumlu döküm, sıvı poliüretan reçinenin vakum koşulları altında bir silikon kalıba dökülmesiyle yüksek kaliteli plastik parçalar oluşturmak için kullanılan bir üretim sürecidir. Bu yöntem, mükemmel yüzey kalitesine sahip hassas prototipler ve düşük hacimli üretim parçaları üretmek için popülerdir.

Vakumlu dökümün temel bileşenleri

- Ana model: Genellikle CNC işleme veya 3D baskı ile yapılan ve silikon kalıbın temeli olarak hizmet eden yüksek detaylı orijinal parça.

- Silikon kalıpSilikon kauçuk içine ana model yerleştirilerek yapılan bu yöntem, ince detayları yakalar ve birden çok kez tekrar kullanılabilir.

- Poliüretan reçine: Son parçayı oluşturmak için kalıba dökülen sıvı malzeme.

- Vakum odası: Hava kabarcıklarını gidermek ve reçinenin tüm kalıp boşluklarını doğru bir şekilde doldurmasını sağlamak için kullanılır.

Vakum dökümünün diğer yöntemlerden farkı

Pahalı çelik kalıplar ve büyük üretim hacimleri gerektiren enjeksiyon kalıplamanın aksine, vakum dökümünde çok daha ucuz ve küçük seriler için ideal olan esnek silikon kalıplar kullanılır. Vakum ortamı, sıkışmış havayı azaltarak geleneksel döküm yöntemlerine kıyasla daha az kusurlu ve daha pürüzsüz yüzeylere sahip parçalar elde edilmesini sağlar. Ayrıca benzer uygulamalar için metal döküm veya 3D baskı gibi süreçlerden daha hızlı geri dönüş sunar.

Vakum döküm evriminin kısa tarihi

Vakum dökümü, 20. yüzyılda silikon malzemeler ve poliüretan reçinelerindeki gelişmelerle birlikte geliştirildi. Başlangıçta öncelikle prototip üretimi için kullanılan bu yöntem, gelişmiş vakum sistemleri ve kalıp malzemeleri sayesinde çok yönlü bir teknolojiye dönüşmüştür. Günümüzde, hızlı prototipleme ve yeniden araçlama ihtiyaçlarını birçok sektörde destekleyerek, hızlı 3D baskılı modeller ile daha pahalı enjeksiyon kalıplı üretim parçaları arasındaki boşluğu doldurmaktadır.

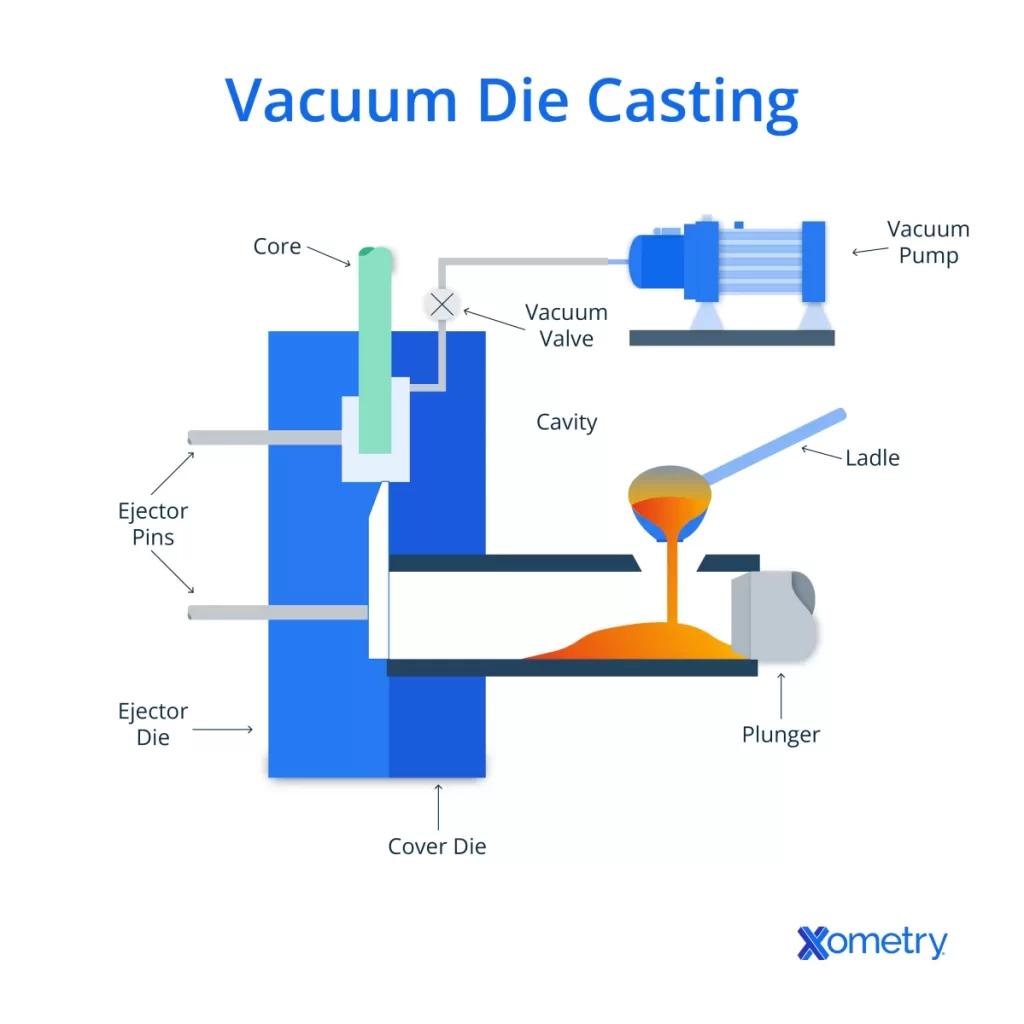

Görsel öneri: Vakum dökümünün temellerini göstermek için ana modeli, vakum odası içindeki silikon kalıp kurulumunu ve reçine dökülmesini gösteren basit bir şema ekleyin.

Hassas prototipler veya düşük hacimli parçalar oluşturmaya hazır mısınız? Vakum dökümünün üretim ihtiyaçlarınıza nasıl uyduğunu inceleyin. CNC işleme hakkında ayrıntılı bilgi için sayfamızı ziyaret edin CNC işleme nedir.

Vakum Döküm Süreci Adım Adım

Vakum dökümü, yüksek kaliteli bir ana model oluşturmakla başlar. Bu model, parçalarınız için orijinal şekil görevi görür ve genellikle CNC işleme veya 3D baskı kullanılarak yapılır. Buradaki hassasiyet çok önemlidir, çünkü herhangi bir küçük kusur nihai ürüne aktarılacaktır.

Ardından, ana modelin etrafına bir silikon kalıp inşa ediyoruz. Silikon esnektir ve kalıba veya modele zarar vermeden kolayca çıkarılmasını sağlar. Silikon kürleştikten sonra, ana model dikkatlice çıkarılır ve döküm için mükemmel bir boşluk bırakılır.

Sonra dökme aşaması gelir. Poliüretan reçine, vakum koşulları altında silikon kalıba dökülür. Vakum tüm hava kabarcıklarını emer ve mükemmel yüzey kalitesine ve iç boşluklara sahip olmayan parçalar elde edilir. Bu adım, yüksek hassasiyet ve dayanıklılık sağlar.

Döküldükten sonra reçinenin kürlenmeye bırakılır. Kürlenme süresi malzemeye bağlı olarak değişir, ancak genellikle birkaç saat sürer. Sertleştikten sonra parça, silikon kalıp dikkatlice geri soyularak kalıptan çıkarılır.

Son olarak, son işlem rötuşları ekler. Bu, parçanın görünümünü ve işlevselliğini geliştirmek için fazla malzemeyi kesmeyi, zımparalamayı veya boyamayı içerebilir.

Bu adım adım vakum döküm işlemi, harika detay ve yüzey ile hızlı prototipleme ve düşük hacimli üretime olanak tanır.

Vakum Dökümde Kullanılan Malzemeler

Vakum döküm esas olarak poliüretan reçinelerikullanır; bunlar, gerçek plastik parçaların görünümünü ve hissini taklit ettikleri için popülerdir. Bu reçineler, esneklikten sertliğe, şeffaftan renkliliğe ve hatta darbeye dayanıklı seçeneklere kadar ihtiyaçlarınıza bağlı olarak çeşitli formüllerde gelir. Bu, poliüretan dökümü, nihai ürün gibi performans göstermesi gereken parçalar üretmek için harika kılar.

Yaygın poliüretanın yanı sıra, şunlar da vardır özel malzemeler artırılmış ısı direnci, UV stabilitesi veya gelişmiş dayanıklılık gibi benzersiz özellikler sunan seçenekler mevcuttur. Bu seçenekler, prototipinizin veya düşük hacimli parçanızın belirli koşulları karşılaması gerektiğinde yardımcı olur.

Büyük bir artı malzeme özelleştirmesi. Parçanızın ağırlığına, rengine, dokusuna veya mekanik özelliklerine uyacak şekilde reçine karışımlarını ayarlayabilirsiniz. Ayrıca, bazı reçineler ekstra güç için cam elyaf gibi katkı maddeleriyle doldurulabilir.

Bu malzeme ve özelleştirme yelpazesi, vakum dökümün otomotiv prototiplerinden tıbbi cihaz parçalarına kadar çeşitli sektörlere hizmet edebileceği anlamına gelir ve enjeksiyon kalıplama ile yapılanlara neredeyse benzeyen ve aynı şekilde işlev gören parçalar sunar.

Vakum Dökümün Faydaları

Vakum döküm, özellikle verimli prototip üretimi veya düşük hacimli üretim arayan işletmeler ve bireyler için çeşitli avantajlar sunar. İşte başlıca faydalarından bazıları:

Düşük Hacimli Üretim için Maliyet Etkinliği

Vakumlu döküm, binlerce parçaya ihtiyacınız olmadığında akıllı bir seçimdir. Silikon kalıplar yapmak, enjeksiyon kalıplama için metal kalıplara yatırım yapmaktan çok daha ucuzdur ve size başta çok para kazandırır. Bu, kaliteli parçalar sunarken genel maliyetlerinizi düşük tutar.

Yüksek Hassasiyet ve Yüzey Kalitesi

Bu yöntem, reçine dökümü sırasında vakumun hava kabarcıklarını gidermeye yardımcı olması nedeniyle ana modelinizdeki ince detayları yakalar. Sonuç mu? Fonksiyonel prototipler veya sunum modelleri için ideal olan pürüzsüz yüzeylere ve keskin kenarlara sahip parçalar.

Hızlı Geri Dönüş Süreleri

Geleneksel yöntemlerle karşılaştırıldığında, vakum dökümü daha hızlıdır. Tasarımdan fiziksel bir prototipe sadece birkaç gün içinde geçebilirsiniz. Bu hız, hızlı geri bildirime ihtiyaç duyduğunuz sıkı teslim tarihleri olan projeler için mükemmeldir.

Malzeme Çeşitliliği

Vakum dökümü esas olarak poliüretan reçinelerle çalışır, ancak bunlar birçok çeşitte gelir. Dayanıklılık veya görünüm gibi belirli ihtiyaçlara uyacak şekilde parçaları özelleştirerek esnek, sert veya yüksek mukavemetli malzemeler arasından seçim yapabilirsiniz.

Silikon Kalıpların Yeniden Kullanılabilirliği

Vakum dökümünde kullanılan silikon kalıplar, aşınmadan önce genellikle 20 ila 30 kez tekrar kullanılabilir. Bu yeniden kullanılabilirlik, kalıpları sürekli yeniden yapmadan küçük partileri üretmeyi daha kolay ve daha uygun fiyatlı hale getirir.

Genel olarak, vakum dökümü kalite, hız ve maliyet arasında harika bir denge kurarak, büyük ölçekli üretim masrafı olmadan yüksek hassasiyetli parçalara ihtiyaç duyan birçok sektör için başvurulacak bir seçenek haline geliyor.

Vakum Dökümünün Sınırları

Vakumlu döküm birçok uygulama için harika olsa da, bilmeniz gereken bazı sınırları vardır.

Kalıp ömrü ve parça miktarı sınırları

Vakumlu dökümde kullanılan silikon kalıplar tipik olarak 20 ila 30 döküm döngüsü dayanır. Bu, vakumlu dökümü düşük hacimli üretim için ideal hale getirir, ancak büyük ölçekli çalışmalar için uygun değildir. Kalıp aşındığında, onu yeniden yapmanız gerekir, bu da maliyet ve zaman ekler.

Yüksek sıcaklık veya basınç malzemeleri için uygunsuzluk

Vakumlu döküm, düşük sıcaklıklarda ve basınçlarda kürlenen poliüretan reçineler ve benzeri malzemelerle en iyi sonucu verir. Kalıp döküm veya enjeksiyon kalıplama gibi işlemlerin aksine, yüksek ısı veya basınç gerektiren metalleri veya plastikleri dökmek için uygun değildir.

Kusurlu ana modellerden kaynaklanan kusur riskleri

Nihai parçaların kalitesi büyük ölçüde ana modele bağlıdır. Ana modelde kusurlar veya yanlışlıklar varsa, bu kusurlar her dökümde ortaya çıkar. Bu, genellikle CNC işleme veya yüksek çözünürlüklü 3D baskı yoluyla yapılan yüksek kaliteli bir ana modele ihtiyacınız olduğu anlamına gelir.

Büyük ölçekli üretim için enjeksiyon kalıplama ile karşılaştırma

Enjeksiyon kalıplama, genellikle büyük ölçekli üretim için daha uygun maliyetli ve verimlidir. Metal kalıpları çok daha uzun ömürlüdür ve binlerce parçayı tutarlı kalitede destekler. Vakum döküm burada rekabet edemez, ancak prototipleme ve seri üretim arasında mükemmel bir köprüdür.

Üretim yöntemleri ve ne zaman hangisini seçeceğiniz hakkında daha fazla bilgi için, aşağıdaki gönderilerimize göz atabilirsiniz: yatırım dökümü nedir ve çinko basınçlı döküm ve alüminyum basınçlı döküm karşılaştırması.

Vakum Dökümün Çeşitli Endüstrilerdeki Uygulamaları

Vakum döküm, yüksek hassasiyetli parçaları hızlı ve uygun maliyetli bir şekilde üretme yeteneği sayesinde çeşitli endüstrilerde yaygın olarak kullanılmaktadır. İşte bazı önemli uygulamalar:

Otomotiv prototipleri ve bileşenleri

Vakum döküm, gösterge panelleri, iç paneller ve küçük mekanik bileşenler gibi prototip parçalar yapmak için mükemmeldir. Otomobil üreticilerinin, büyük ölçekli üretim için pahalı araçlara yatırım yapmadan önce tasarımları test etmelerine yardımcı olur.

Tıbbi cihaz üretimi

Tıp alanı, cihazlarda kullanılan özel parçalar ve prototipler için vakum dökümünden faydalanır. Bu işlem, yüksek maliyetli ön yatırımlar olmadan sıkı standartları karşılayan ayrıntılı, biyouyumlu plastik parçalara olanak tanır.

Tüketici malları örnekleri

Ev aletlerinden elektronik eşyalara kadar vakum dökümü, pürüzsüz, ayrıntılı prototipler ve sınırlı sayıda plastik parça oluşturmaya yardımcı olur. Tüketici pazarında tasarım doğrulaması ve küçük partili üretim için harikadır.

Havacılık hassas parçaları

Vakum dökümü, ince yüzey işlemleri gerektiren hafif, hassas plastik bileşenler üreterek havacılığı destekler. Metal döküme ihtiyaç duymadan sıkı spesifikasyonlara uyması gereken parçalar için kullanılır.

Sektöre özel uyarlanmış çözümler

Tarım ekipmanlarından spor malzemelerine kadar diğer birçok sektör, benzersiz ihtiyaçlarına uygun parçaları hızlı ve uygun fiyatlı bir şekilde üretmek için vakum dökümüne yaslanır. İşlem, özel malzemeler ve karmaşık tasarımlar için yeterince esnektir.

Vakumlu dökümün hız, maliyet etkinliği ve hassasiyet kombinasyonu, Türkiye üretim ortamında prototipler ve düşük hacimli üretim için başvurulan bir çözüm olmasını sağlar.

Vakumlu Döküm ve Diğer Üretim Yöntemleri

Bir üretim yöntemine karar verirken, vakumlu dökümü enjeksiyon kalıplama, 3D baskı ve basınçlı döküm gibi popüler alternatiflerle karşılaştırmak faydalıdır. İşte hızlı bir özet:

Vakumlu Döküm ve Enjeksiyon Kalıplama

- Maliyet: Vakumlu döküm, silikon kalıplar kullandığı için daha düşük başlangıç maliyetlerine sahiptir ve bu da onu küçük ila orta ölçekli partiler için ideal kılar. Enjeksiyon kalıplama, büyük ölçekli çalışmalar için en uygun olan pahalı çelik kalıplar gerektirir.

- Ölçeklenebilirlik: Enjeksiyon kalıplama, daha hızlı çevrim süreleri ve tutarlı çıktı sunarak yüksek hacimli üretim için daha iyidir. Vakumlu döküm, özellikle prototipler ve sınırlı üretimler olmak üzere düşük hacimli projeler için uygundur.

- Teslim süresi: Vakumlu döküm kalıplarının yapımı daha az zaman alır ve enjeksiyon kalıplamaya kıyasla proje teslimini hızlandırır.

Vakumlu Döküm ve 3D Baskı

- Detay ve yüzey kalitesi: Vakumlu döküm, çoğu 3D baskıya göre daha pürüzsüz yüzeylere ve daha yüksek kaliteli yüzeylere sahip parçalar üretir.

- Malzeme seçenekleri: Son kullanım plastiklerini taklit eden gerçek poliüretan reçineler kullanır, oysa 3D baskı malzemeleri genellikle sınırlı ve daha az dayanıklıdır.

- Hız ve maliyet: 3D baskı hızlı prototipler için harikadır ancak daha büyük partiler için maliyetli olabilir. Vakumlu döküm, hızı ekonomik olarak birkaç özdeş parça üretme yeteneği ile dengeler.

Vakumlu Döküm ve Basınçlı Döküm

- Malzemeler: Vakumlu döküm plastikler ve polimerler için tasarlanmıştır, basınçlı döküm ise alüminyum veya çinko gibi metalleri içerir.

- Parça karmaşıklığı: Her iki yöntem de karmaşık şekilleri iyi işler, ancak basınçlı döküm, mukavemet ve ısı direnci gerektiren metal parçalar için uygundur.

- Maliyet ve hacim: Basınçlı dökümün yüksek kurulum maliyetleri vardır ve yalnızca seri üretim için uygundur. Vakum dökümü düşük hacimlerde uygun maliyetli olmaya devam etmektedir.

Temel Farklılıklar Tablosu

| Özellik | Vakumlu Döküm | Enjeksiyon Kalıplama | 3B Baskı | Basınçlı Döküm |

|---|---|---|---|---|

| En İyi Hacim Aralığı | Düşük ila orta | Yüksek | Çok düşük ila düşük | Yüksek |

| Kalıp Maliyeti | Düşük (Silikon kalıplar) | Yüksek (Çelik kalıplar) | Yok | Çok Yüksek (Metal kalıplar) |

| Malzeme Türleri | Poliüretan reçineler | Termoplastikler | Çeşitli polimerler | Metaller |

| Yüzey İşlem | Yüksek | Yüksek | Orta | Yüksek |

| Teslim Süresi | Kısa | Uzun | Çok kısa | Uzun |

| İdeal Kullanım | Prototipleme, küçük üretimler | Seri üretim | Hızlı prototipleme | Metal parça üretimi |

Bu farklılıkları anlamak, bütçenize, hacim ihtiyaçlarınıza ve nihai parça özelliklerinize göre doğru üretim tekniğini seçmenize yardımcı olabilir. Vakum dökümü, yüksek kaliteli, küçük partili parçaları hızlı ve uygun fiyatlı istediğinizde parlar.

Başarılı Vakum Dökümü için Tasarım İpuçları

Vakumlu dökümden en iyi sonuçları almak için, birkaç temel tasarım prensibini akılda tutmak önemlidir. İşte yardımcı olanlar:

-

Malzeme çekmesini hesaba katın

Poliüretan reçinelerinin çoğu kürleşirken biraz küçülür. Parçaların çok küçük veya şekilsiz çıkmasını önlemek için, tasarım boyutlarınızı başlangıçta biraz daha büyük ayarlayın.

-

Minimum duvar kalınlığını koruyun

İnce duvarlar zayıf noktalara veya eksik dolgulara neden olabilir. Mukavemeti ve pürüzsüz dökümü sağlamak için en az 1,5 ila 2 milimetre kalınlık hedefleyin.

-

Kolay kalıp çıkarma için eğim açıları ekleyin

Dikey yüzeylere hafif koniklikler (tipik olarak 1-3 derece) eklemek, parçanın silikon kalıptan hasar görmeden çıkmasına yardımcı olur.

-

Mukavemet için nervürler ve çıkıntılar kullanın

Kaburgaların eklenmesi, bükülmeye eğilimli düz alanları güçlendirir. Çıkıntılar, çatlama riski olmadan vidalar veya bağlantı elemanları için sağlam noktalar sağlar.

-

Gerektiğinde profesyonel tasarım desteği alın

Deneyimli vakum döküm uzmanlarıyla çalışmak, daha iyi kalıp ömrü, daha az kusur riski ve daha kolay son işlem için modelinizi iyileştirmenize yardımcı olabilir.

Bu ipuçları, kusurları azaltmaya ve parça kalitesini artırmaya yardımcı olarak vakum dökümünü sorunsuz ve uygun maliyetli bir süreç haline getirir. Üretim için parça tasarlama hakkında daha fazla bilgi için şuraya göz atın: CNC işleme nedir rehber.

Vakum Döküm Hizmetleri için Neden HYCNC'yi Seçmelisiniz?

Vakum döküm söz konusu olduğunda, HYCNC aşağıdaki konulardaki güçlü uzmanlığımız nedeniyle öne çıkmaktadır: CNC işleme ve hızlı prototipleme. Hassasiyetin ne kadar kritik olduğunu biliyoruz ve ekibimiz, tam ihtiyaçlarınızı karşılayan parçalar sunmak için her ayrıntıyı ele alıyor.

Sunuyoruz hızlı teslim süreleri kaliteden ödün vermeden, prototiplerinizi veya küçük partili parçalarınızı hızlı bir şekilde elde etmenize yardımcı olur. Fiyatlarımız rekabetçi olup, vakum dökümü Türkiye pazarında düşük hacimli üretim çalışmaları için uygun fiyatlı bir seçenektir.

İlk tasarım aşamasından itibaren işlem sonrası, HYCNC kapsamlı destek sağlar. Kalıp tasarımı, doğru poliüretan döküm malzemelerini seçme veya parçalarınızı en iyi yüzey kalitesi için bitirme konusunda yardıma ihtiyacınız olsun, size yardımcı olabiliriz.

Başlamak veya bir danışmaya mı ihtiyacınız var? HYCNC'nin vakum döküm projelerinizde verimli ve güvenilir bir şekilde nasıl yardımcı olabileceğini görüşmek için bugün bizimle iletişime geçin.