Qu'est-ce que la coulée sous pression ? Comprendre les bases

La coulée sous pression est un procédé de fonderie de métal où le métal en fusion est forcé dans un moule sous haute pression. Cette technique permet la création de pièces précises et complexes avec une excellente finition de surface et des tolérances serrées. Initialement développée au 19ème siècle pour la fabrication de presses à imprimer, la coulée sous pression est devenue une méthode de fabrication essentielle utilisée dans les industries automobile, aérospatiale et électronique.

Pourquoi la coulée sous pression est-elle importante ? Elle prend en charge la production à grand volume de composants durables et légers tout en minimisant le gaspillage de matériaux. Cette combinaison de vitesse, de précision et d'efficacité fait de la coulée sous pression un choix essentiel pour les besoins de fabrication modernes.

Chez HYCNC, nous combinons notre expertise en usinage CNC avec des capacités avancées de coulée sous pression. Cette intégration nous aide à fournir des pièces métalliques de haute qualité et de précision adaptées à vos spécifications, garantissant à la fois la fiabilité et l'évolutivité de vos projets. En savoir plus sur nos services de coulée sous pression ici.

Comment fonctionne la coulée sous pression ? Le processus expliqué

La coulée sous pression est un processus simple mais précis. Voici un bref aperçu étape par étape de son fonctionnement :

-

Préparation et serrage du moule

Tout d'abord, un moule en acier réutilisable (appelé matrice) est nettoyé et fermement serré pour supporter une pression élevée.

-

Fusion des métaux non ferreux

Les métaux comme l'aluminium, le zinc et le magnésium sont fondus dans un four. Ces métaux non ferreux sont populaires car ils sont légers et résistants à la corrosion.

-

Injection à haute pression

Le métal en fusion est ensuite forcé dans la matrice à haute pression à l'aide d'une machine de coulée sous pression. Cette pression remplit rapidement chaque partie du moule, capturant les détails fins et les formes complexes.

-

Refroidissement et solidification

Une fois à l'intérieur du moule, le métal refroidit et se solidifie pour prendre la forme de la pièce.

-

Éjection de la pièce

Après solidification, la matrice s'ouvre et des broches d'éjection poussent la pièce finie vers l'extérieur. Le moule se referme ensuite, prêt pour le cycle suivant.

Les principaux composants de ce processus comprennent le four (pour faire fondre le métal), la machine de coulée sous pression (qui injecte le métal sous pression) et les moules réutilisables eux-mêmes. Ces moules permettent des séries de production rapides, précises et reproductibles.

Suggestion d'aide visuelle

L'inclusion d'un diagramme simple peut vous aider à visualiser chaque étape, de la fusion et de l'injection au refroidissement et à l'éjection, ce qui rend le processus plus facile à comprendre.

Types de coulée sous pression

Il existe deux principaux types de moulage sous pression, chacun étant adapté à différents métaux et besoins.

Moulage sous pression en chambre chaude

- Idéal pour les métaux à bas point de fusion comme le zinc et le magnésium

- Le four est intégré directement dans la machine, ce qui signifie des temps de cycle plus rapides et une production efficace

- Couramment utilisé pour les petites pièces qui nécessitent un délai d'exécution rapide

Moulage sous pression en chambre froide

- Conçu pour les métaux à point de fusion plus élevé tels que l'aluminium et le cuivre

- Le métal est fondu dans un four externe, puis injecté dans la matrice, ce qui le rend idéal pour les pièces résistantes à la corrosion et durables

- Souvent choisi lors du travail avec des alliages qui nécessitent des températures plus élevées

Outre ceux-ci, il existe d'autres variantes comme le moulage sous pression sous vide et le moulage par compression. Ces méthodes avancées aident à améliorer la résistance et à réduire les défauts, en particulier pour les applications critiques.

Chez HYCNC, nous sommes équipés pour gérer les processus de moulage sous pression en chambre chaude et en chambre froide. Cette flexibilité nous permet de recommander la meilleure méthode de moulage en fonction de vos besoins en matériaux et des exigences de votre projet.

Matériaux utilisés dans le moulage sous pression

Le moulage sous pression utilise principalement des métaux non ferreux, qui sont parfaits pour les pièces légères et durables. Les choix les plus courants sont :

- Aluminium: Léger, résistant à la corrosion et idéal pour les pièces automobiles.

- Zinc: Offre une haute précision et est idéal pour les conceptions complexes.

- Magnésium: L'option la plus légère, utilisée lorsque les économies de poids sont essentielles.

Les alliages comme le Zamak 5 (un type d'alliage de zinc), l'AZ91D (un alliage de magnésium populaire) et divers alliages d'aluminium sont populaires dans des industries comme l'automobile et l'électronique.

Lors du choix des matériaux, vous devez équilibrer :

- Force

- Poids

- Rentabilité

Chez HYCNC, nous sommes spécialisés dans la recommandation du meilleur matériau pour votre projet en fonction de ces facteurs, en veillant à ce que vous obteniez une pièce solide et abordable qui corresponde exactement à vos besoins.

Applications de la fonderie sous pression dans divers secteurs

La fonderie sous pression est omniprésente, alimentant des pièces essentielles dans de nombreuses industries grâce à sa précision et sa résistance.

- Automobile: Des blocs moteurs et des carters de transmission aux boîtiers de batterie pour les véhicules électriques, la fonderie sous pression contribue à créer des composants légers et durables qui résistent aux conditions difficiles.

- Aérospatial: Elle fournit des pièces légères pour les moteurs d'avion et les trains d'atterrissage, réduisant ainsi le poids sans compromettre la sécurité ou les performances.

- Électronique: La fonderie sous pression est parfaite pour la fabrication de boîtiers pour smartphones, appareils photo et connecteurs où la précision et la finesse des détails sont importantes.

- Médical: Le processus produit des composants très précis pour les dispositifs médicaux tels que les stimulateurs cardiaques et les instruments chirurgicaux, où la fiabilité est essentielle.

Chez HYCNC, nous comprenons bien ces exigences. Grâce à notre expertise dans l'usinage CNC combinée à la fonderie sous pression, nous fournissons des pièces de qualité adaptées aux secteurs de l'automobile, de l'aérospatiale, de l'électronique et du médical. Consultez notre services de moulage sous pression pour voir comment nous répondons aux besoins de votre secteur.

Avantages de la fonderie sous pression

La fonderie sous pression offre plusieurs avantages importants qui en font un choix incontournable pour de nombreuses industries :

- Haute précision et tolérances serrées: La fonderie sous pression peut atteindre des tolérances serrées, généralement entre IT10 et IT15, de sorte que les pièces s'emboîtent parfaitement avec un minimum d'ajustements.

- Excellente finition de surface: Les pièces sont lisses et propres, ce qui réduit le travail de finition comme le ponçage ou l'usinage.

- Rentable pour la production en grand volume: Une fois le moule fabriqué, la fonderie sous pression permet une production rapide et répétable avec très peu de déchets de matériaux, ce qui réduit les coûts globaux.

- Durabilité et résistance: Les pièces moulées sous pression sont solides, fiables et idéales pour les produits qui doivent résister à l'usure.

- Durabilité: Le processus utilise des métaux recyclables et est conçu pour réduire les déchets, soutenant ainsi les pratiques de fabrication écologiques.

Ces avantages expliquent pourquoi la fonderie sous pression d'aluminium, la fonderie sous pression de zinc et la fonderie sous pression de magnésium sont populaires dans la fabrication automobile, aérospatiale et électronique. Chez HYCNC, nous combinons la fonderie sous pression avec un usinage CNC précis pour fournir des pièces de qualité qui répondent à des normes élevées et à des délais serrés.

Pour en savoir plus sur nos capacités de fonderie sous pression et de fonderie de métaux, consultez notre services de moulage sous pression page.

Défis et limites de la fonderie sous pression

La fonderie sous pression comporte quelques défis que vous devez connaître. Tout d'abord, le coût initial de l'outillage pour les moules est assez élevé. La construction de ces moules précis prend du temps et de l'argent au départ, ce qui peut constituer un obstacle pour les petites séries de production.

De plus, la fonderie sous pression fonctionne principalement avec des métaux non ferreux comme l'aluminium, le zinc et le magnésium. Elle ne convient pas à l'acier ou à d'autres métaux ferreux en raison de leurs points de fusion plus élevés et de leurs propriétés différentes.

Un autre problème courant est les défauts comme la porosité—minuscules poches d'air qui peuvent fragiliser les pièces. Ces défauts peuvent être minimisés grâce à des techniques telles que la coulée sous vide et des contrôle qualité mesures strictes.

Chez HYCNC, nous relevons ces défis de front. Notre expertise en conception de moules et nos contrôles de qualité rigoureux contribuent à réduire les défauts et à améliorer la cohérence des pièces. Nous nous efforçons de garantir que vos pièces respectent des tolérances strictes tout en maîtrisant les coûts, afin que vous obteniez à chaque fois des composants de fonderie sous pression fiables et de haute qualité.

Fonderie sous pression vs autres méthodes de fonderie

Lorsque l'on compare la fonderie sous pression à d'autres méthodes de fonderie, il y a quelques éléments à garder à l'esprit :

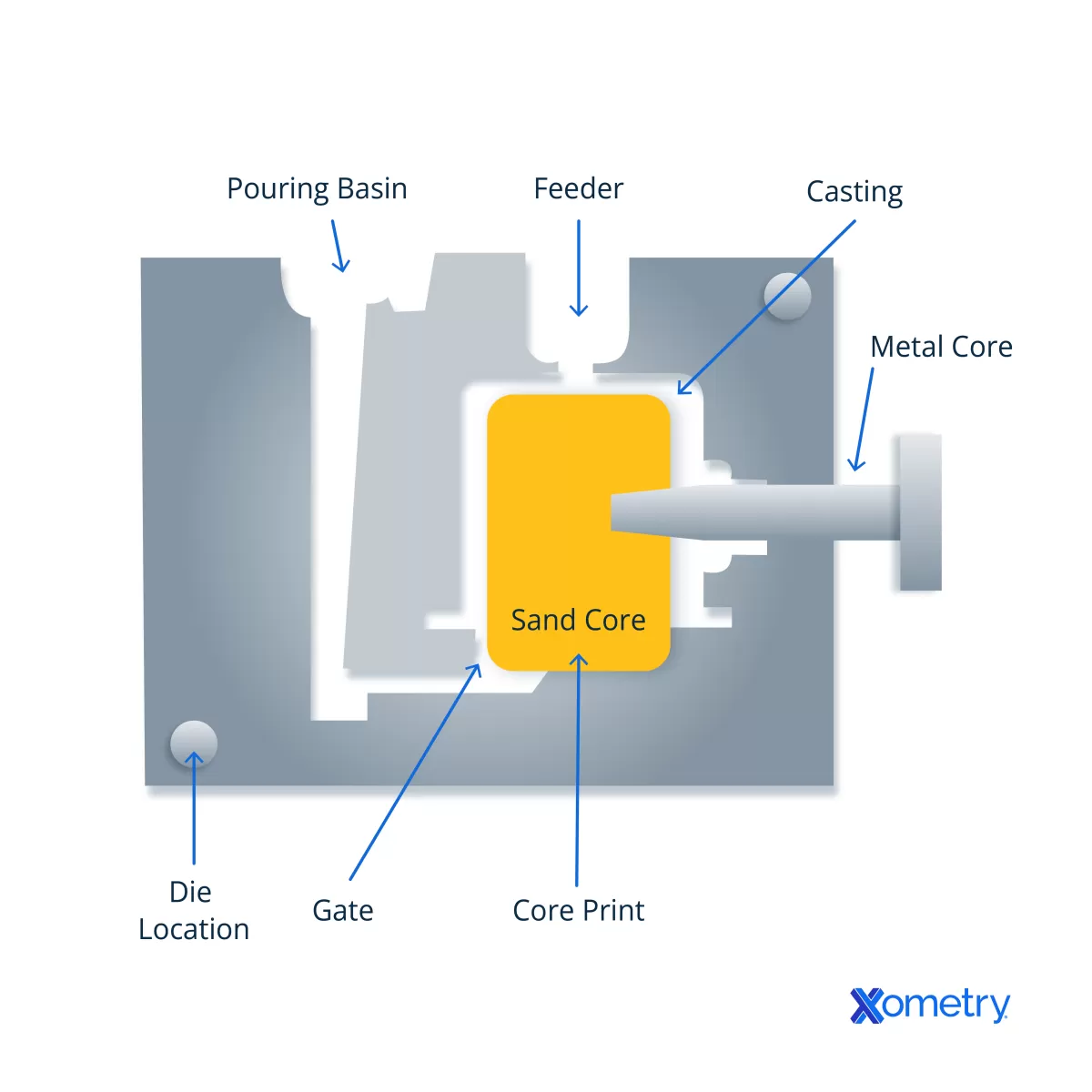

- Moulage au sable est préférable pour la production à faible volume et les pièces plus grandes en raison de sa flexibilité et de ses coûts initiaux plus faibles. Cependant, elle n'a pas la précision et la finition de surface de la fonderie sous pression.

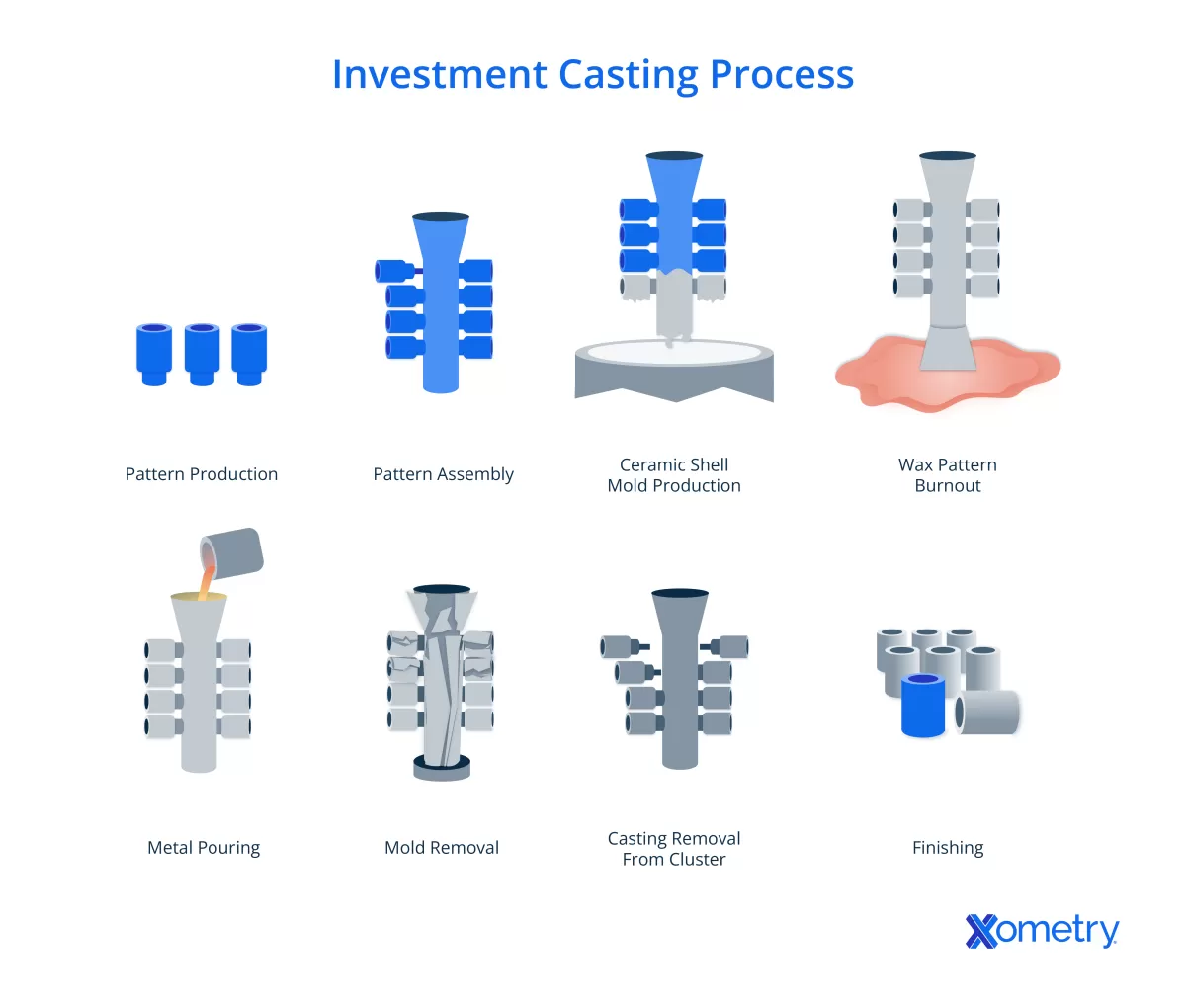

- Moulage à la cire perdue offre une très haute précision et d'excellents détails, mais elle est plus lente et plus coûteuse, ce qui la rend moins idéale pour les productions à grande échelle.

La fonderie sous pression se distingue par sa rapidité, ses tolérances serrées et sa capacité à produire des pièces complexes de manière cohérente à grande échelle. Elle fournit des pièces de haute qualité plus rapidement et avec moins de post-traitement que les autres méthodes, ce qui est parfait pour les industries qui exigent précision et volume.

Chez HYCNC, nous apportons un avantage en combinant la fonderie sous pression avec l'usinage CNC avancé. Cette intégration signifie que les pièces ont non seulement une excellente finition de surface et une grande précision dès la sortie du moule, mais peuvent également être finement ajustées grâce aux processus CNC. C'est une combinaison gagnante pour les clients qui ont besoin de composants complexes de haute précision livrés à temps.

Apprenez-en davantage sur la façon dont nos services de moulage sous pression complètent nos capacités d'usinage CNC pour fournir des solutions de fabrication de bout en bout.

Tendances et innovations dans la fonderie sous pression

La fonderie sous pression est en constante évolution, en particulier avec la demande croissante de pièces légères et de précision. Une tendance importante est l'utilisation de matériaux plus légers comme l'aluminium, qui est populaire dans les véhicules électriques comme le Cybertruck de Tesla. L'aluminium contribue à réduire le poids et à améliorer l'efficacité, ce qui est essentiel pour les performances des véhicules électriques.

L'automatisation et la technologie intelligente changent également la donne. L'IA et la robotique améliorent la précision et la vitesse du processus de fonderie sous pression, réduisant les erreurs et augmentant la qualité globale. Ces avancées facilitent le respect de tolérances strictes et la livraison de pièces cohérentes.

La durabilité devient également une priorité absolue. Le recyclage des métaux et l'adoption de processus écoénergétiques contribuent à réduire les déchets et à diminuer l'impact environnemental. Cette évolution s'inscrit dans la dynamique d'une fabrication plus écologique sur le marché français.

Chez HYCNC, nous restons à la pointe en intégrant ces innovations dans nos services de fonderie sous pression. Notre utilisation de technologies avancées garantit des pièces précises et durables, en mettant l'accent sur l'efficacité et la durabilité pour répondre aux normes actuelles.

Comment choisir un fournisseur de services de fonderie sous pression

Choisir le bon fournisseur de services de fonderie sous pression est essentiel pour obtenir des pièces de qualité dans les délais et dans le respect du budget. Voici quelques facteurs importants à prendre en compte :

- Expérience et expertise: Recherchez un fournisseur ayant une expérience avérée dans la fonderie sous pression, en particulier avec des matériaux comme l'aluminium, le zinc et le magnésium. L'expérience signifie moins de surprises et de meilleurs résultats.

- Connaissance des matériaux: Le fournisseur doit comprendre les différents alliages et vous aider à choisir le meilleur matériau en fonction des besoins de votre projet en termes de résistance, de poids et de coût.

- Contrôle qualité: La précision est essentielle. Assurez-vous qu'ils disposent de solides processus de contrôle de la qualité pour détecter rapidement les défauts tels que la porosité et livrer des pièces qui répondent à des tolérances strictes.

- Évolutivité: Que vous ayez besoin d'un petit lot ou d'une production à grand volume, votre fournisseur doit être en mesure de s'adapter en douceur sans compromettre la qualité.

- Conception pour la fabricabilité (DFM): Un service offrant une assistance DFM peut vous faire gagner du temps et de l'argent en optimisant votre conception pour la fonderie sous pression avant le début de la production.

Chez HYCNC, nous combinons des services complets d'usinage CNC et de fonderie sous pression pour vous offrir le meilleur des deux mondes. Nous offrons des devis rapides, des conseils d'experts en matériaux et une assurance qualité fiable pour que votre projet reste sur la bonne voie. Pour en savoir plus sur nos capacités de fonderie sous pression, consultez notre services de moulage sous pression et connexes techniques de moulage de métaux.