Avez-vous du mal à concevoir moulage sous pression en aluminium des pièces qui équilibrent qualité, coût et fabricabilité ? La création parfaite pièce en aluminium moulée sous pression peut transformer la réussite de votre projet, en assurant précision et durabilité.

En tant que leader en CNC et services de moulage sous pression, HYCNC comprend les défis liés à la création de conceptions optimisées. Forts de nos années d'expertise dans l'industrie, nous partageons des stratégies éprouvées pour simplifier votre processus.

Dans ce guide de conception de moulage sous pression en aluminium, vous découvrirez des conseils essentiels, à partir de optimisation de l'épaisseur des parois to angles de dépouille, pour créer des pièces de haute qualité et performantes. Prêt à améliorer vos conceptions ? Plongeons-nous dedans !

Comprendre la fonderie sous pression d'aluminium

Qu'est-ce que la fonderie sous pression d'aluminium

Vous vous demandez ce que signifie réellement la fonderie sous pression d'aluminium ? C'est un processus de fabrication où l'aluminium en fusion est injecté sous haute pression dans un moule en acier, ou matrice. Cette méthode produit des pièces précises et complexes avec une excellente finition de surface et des tolérances serrées. Le processus est rapide, répétable et idéal pour les séries de production à grand volume.

Avantages de l'aluminium pour la fonderie sous pression

Pourquoi choisir l'aluminium pour la fonderie sous pression ? L'aluminium se distingue parce qu'il est léger mais résistant, ce qui le rend parfait pour les pièces durables qui ne vous alourdissent pas. Il offre une grande résistance à la corrosion et une excellente conductivité thermique et électrique. De plus, la capacité de l'aluminium à s'écouler en douceur pendant la coulée aide à produire des pièces avec des détails complexes. L'utilisation de l'aluminium soutient également les objectifs de durabilité, car il est hautement recyclable.

Applications dans divers secteurs

Où la fonderie sous pression d'aluminium excelle-t-elle ? Vous trouverez son utilisation dans de nombreux secteurs :

- Automobile: Les composants de moteur, les pièces de transmission et les unités de logement bénéficient de l'avantage du rapport résistance/poids de l'aluminium.

- Aérospatial: Les pièces structurelles légères et les supports reposent sur la durabilité de l'aluminium.

- Électronique: Les dissipateurs de chaleur et les boîtiers sont souvent moulés sous pression en aluminium pour une meilleure gestion thermique.

- Biens de consommation: Boîtiers durables, pièces d'appareils électroménagers et équipements sportifs.

- Industriel: Les composants de machines et les corps de vannes tirent parti de la résistance à la corrosion de l'aluminium.

Le moulage sous pression en aluminium offre une combinaison gagnante de précision, de résistance et de rentabilité, ce qui en fait un choix incontournable pour les fabricants de tous les secteurs. Pour un aperçu plus approfondi des bases du moulage sous pression, consultez notre Qu'est-ce que le moulage sous pression ? article. - Rédigé en langue française, les mots-clés doivent être traduits avec précision !

Principales considérations de conception pour le moulage sous pression en aluminium

Lors de la conception pour le moulage sous pression en aluminium, garder à l'esprit les facteurs clés peut rendre vos pièces plus solides, plus faciles à produire et plus rentables. Voici ce qui compte le plus :

Optimisation de l'épaisseur des parois

Une épaisseur de paroi uniforme est cruciale. Visez des parois uniformes pour éviter le retrait et la déformation pendant le refroidissement. Généralement, une plage d'épaisseur de 1 à 3 mm fonctionne bien, mais des parois plus minces peuvent économiser du matériau si elles sont conçues avec soin. Évitez les changements brusques d'épaisseur pour réduire les contraintes internes et l'usure de la matrice.

Angles de dépouille pour une éjection facile

Incluez des angles de dépouille sur les parois verticales (généralement autour de 1 à 3 degrés) pour aider les pièces à se détacher facilement de la matrice. Sans dépouille appropriée, les pièces peuvent coller, causant des dommages ou des défauts. Les bons angles de dépouille accélèrent également la production et réduisent les taux de rebut.

Congés d'angle et rayons pour la résistance et le flux

Les angles vifs sont des points faibles et difficiles pour le flux d'aluminium en fusion. L'ajout de congés d'angle et de rayons adoucit le flux à l'intérieur du moule et renforce la pièce en répartissant la contrainte plus uniformément. Un rayon d'au moins 0,5 fois l'épaisseur de la paroi fonctionne souvent bien.

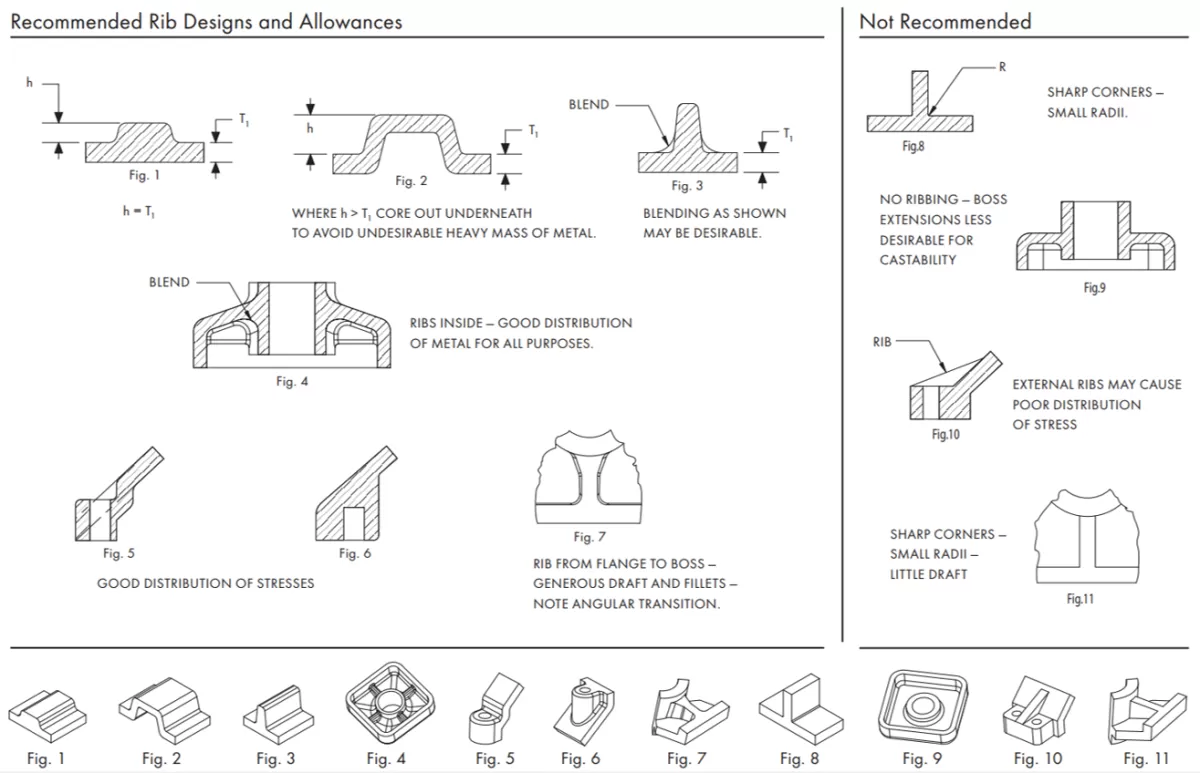

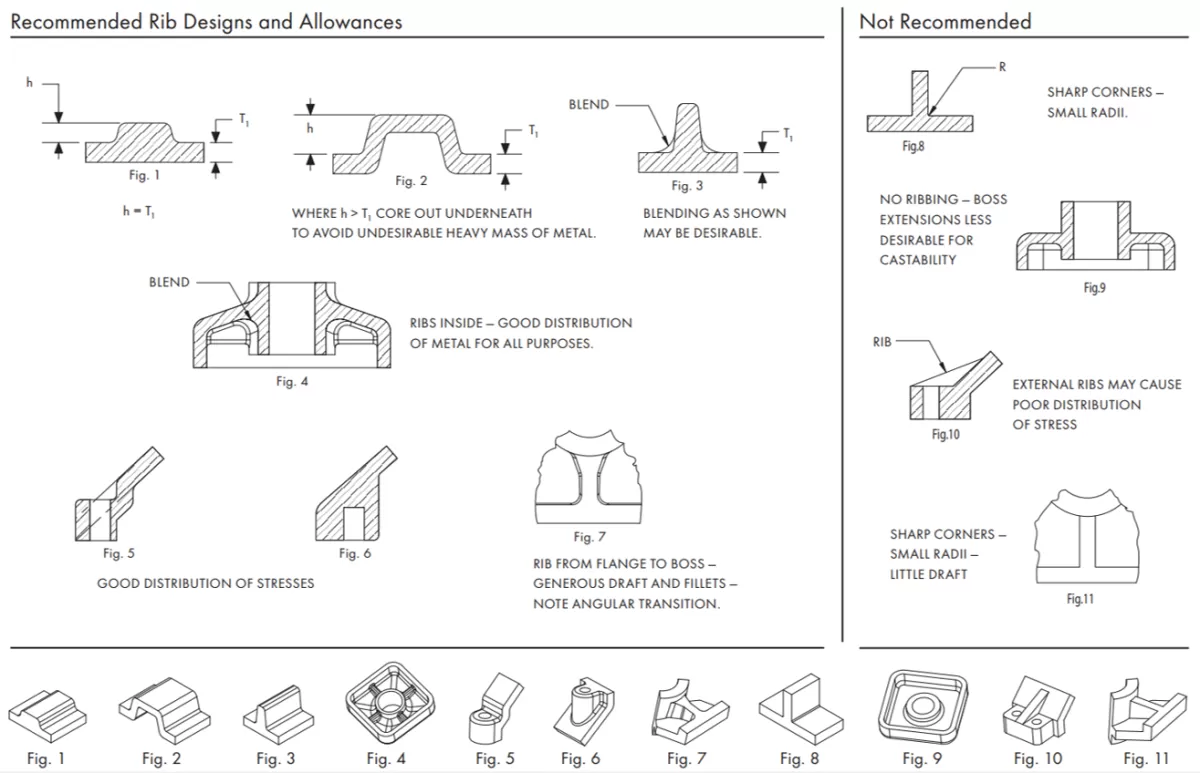

Nervures et noyaux pour l'intégrité structurelle

Si vous avez besoin de plus de résistance sans ajouter de volume, utilisez des nervures et des noyaux. Les nervures ajoutent de la rigidité et du support tout en réduisant le poids, et le noyau aide à maintenir l'épaisseur de la paroi dans les formes complexes. Concevez des nervures d'environ 0,5 à 0,6 fois l'épaisseur de la paroi avec un angle de dépouille approprié.

Éviter les contre-dépouilles

Les contre-dépouilles augmentent la complexité et le coût de l'outillage car elles nécessitent des actions latérales ou plus de glissières dans la matrice. Dans la mesure du possible, concevez des pièces qui peuvent être éjectées sans contre-dépouilles pour simplifier le processus et maintenir un prix compétitif. Si nécessaire, planifiez-les tôt avec votre fabricant.

Sélection de l'alliage

Le choix du bon alliage d'aluminium affecte les performances et la fabricabilité. Les alliages courants comme l'aluminium A380 et 535 offrent un bon équilibre entre résistance, résistance à la corrosion et caractéristiques d'écoulement. Tenez compte des exigences mécaniques de votre application et des besoins de finition de surface lors du choix d'un alliage.

Pour des conseils plus détaillés sur la conception et la fabrication de pièces moulées sous pression en aluminium, consultez notre guide sur la conception pour les services de moulage sous pression.

Conception pour les meilleures pratiques de fabrication

Importance de la DFM dans le moulage sous pression

La conception pour la fabrication (DFM) est essentielle lorsque vous travaillez avec le moulage sous pression en aluminium. Cela signifie concevoir vos pièces de manière à ce qu'elles soient plus faciles, plus rapides et moins chères à produire sans sacrifier la qualité. Garder la DFM à l'esprit permet d'éviter les problèmes courants tels que les défauts, les délais de production plus longs et les ajustements coûteux à long terme. Lorsque vous concevez en tenant compte du processus de moulage sous pression, vous vous assurez que la pièce finale répond aux besoins de performance tout en restant rentable.

Minimiser la porosité et les défauts

La porosité et les défauts sont de grandes préoccupations dans le moulage sous pression en aluminium. La porosité se produit lorsque de l'air ou du gaz est emprisonné à l'intérieur du métal, ce qui affaiblit la pièce et affecte la finition de surface. Pour réduire cela :

- Utilisez une épaisseur de paroi uniforme pour favoriser un flux de métal régulier

- Prévoir une ventilation adéquate dans le moule

- Choisissez le bon alliage d'aluminium pour les besoins de votre pièce

- Travaillez avec des fabricants qui contrôlent étroitement les paramètres de moulage

Tenir compte de ces éléments lors de la conception permet de réduire les taux de rebut et d'améliorer la fiabilité globale des pièces.

Considérations relatives à la finition de surface

La finition de surface peut faire ou défaire l'apparence et les performances de votre pièce. Les pièces en aluminium issues de la fonderie sous pression nécessitent souvent une finition supplémentaire pour répondre à des exigences esthétiques ou fonctionnelles. Les options de finition de surface courantes comprennent :

- Revêtement en poudre ou peinture pour la résistance à la corrosion

- Polissage ou lustrage pour une finition lisse

- Anodisation pour améliorer la durabilité et l'apparence

Concevez votre pièce en tenant compte de la finition, par exemple en ajoutant des angles de dépouille et en évitant les endroits difficiles d'accès, afin de faciliter et de réduire les coûts de la finition après moulage.

Erreurs de conception courantes et comment les éviter

Lorsque vous travaillez sur une conception de moulage sous pression en aluminium, éviter les erreurs courantes peut faire gagner du temps et de l'argent tout en améliorant la qualité. Voici quelques pièges clés et comment les éviter :

Épaisseur de paroi irrégulière

- Provoque des déformations, des retraits et des points faibles.

- Gardez les parois uniformes pour assurer un flux de métal fluide et des pièces solides.

Angles de dépouille insuffisants

- Rend l'éjection de la matrice plus difficile, augmentant l'usure et les défauts.

- Utilisez des angles de dépouille appropriés, généralement de 1 à 3 degrés, pour faciliter le démoulage des pièces.

Surveillance des propriétés des alliages

- Différents alliages d'aluminium se comportent différemment sous la chaleur et la pression.

- Choisissez le bon alliage en fonction des besoins de résistance, de poids et de résistance à la corrosion de votre pièce.

Négliger l'usinage post-coulée

- Ne pas prévoir l'usinage peut entraîner des problèmes de tolérances et de finitions de surface.

- Concevez en tenant compte des étapes d'usinage pour éviter des retouches et des retards coûteux.

Le contrôle de ces points facilite le processus de moulage sous pression de l'aluminium et conduit à des résultats meilleurs et plus fiables.

Outils et ressources pour une conception efficace

Préparation des fichiers CAO

Une bonne conception de moulage sous pression en aluminium commence par des fichiers CAO clairs et détaillés. Ces fichiers doivent indiquer les dimensions précises, les angles de dépouille et les épaisseurs de paroi afin d'éviter toute confusion pendant le processus de moulage sous pression. L'utilisation de formats standardisés facilite l'examen et l'utilisation de votre conception par les fabricants. Vérifiez attentivement votre modèle CAO pour détecter toute caractéristique susceptible de provoquer des défauts de moulage ou de nécessiter un usinage complexe ultérieurement.

Collaboration avec les fabricants

Travailler en étroite collaboration avec votre fabricant de moulage sous pression est essentiel à la réussite d'un projet. Le partage précoce de votre conception permet de détecter les problèmes potentiels tels que les contre-dépouilles ou les parois irrégulières qui pourraient causer des défauts. Les fabricants peuvent suggérer des ajustements pour améliorer la fabricabilité et réduire les coûts. Des boucles de rétroaction régulières garantissent que votre pièce répond aux besoins de performance tout en restant efficace à produire.

Ressources gratuites de HYCNC

HYCNC offre des ressources gratuites pour vous aider à naviguer dans la conception de moulage sous pression en aluminium. Des guides de conception aux conseils sur la sélection des alliages et la finition de surface, leurs matériaux sont conçus pour soutenir les entreprises basées en France à la recherche de services de moulage sous pression de précision et d'usinage CNC. Tirer parti de ces outils peut rationaliser votre processus de conception et vous aider à éviter les pièges courants.

L'utilisation des bons outils et le maintien d'une communication ouverte avec votre fabricant peuvent faire toute la différence pour obtenir une pièce moulée en aluminium solide et de haute qualité.

Étude de cas : la réussite de HYCNC dans le moulage sous pression en aluminium

Chez HYCNC, nous nous sommes forgé une solide réputation en matière de moulage sous pression d'aluminium de précision et de services d'usinage CNC adaptés au marché français. Notre attention portée à la conception pour la fabrication (DFM) garantit que les pièces sont fabriquées correctement du premier coup, minimisant les défauts tels que la porosité et l'épaisseur de paroi irrégulière.

Voici comment nous assurons le succès :

-

Processus de conception collaboratif

Nous travaillons en étroite collaboration avec les clients dès le départ, en examinant les fichiers CAO et en offrant des conseils pratiques sur les angles de dépouille, les congés et la conception des nervures afin d'optimiser le processus de moulage sous pression d'aluminium.

-

Sélection optimisée des alliages

Notre équipe vous guide dans le choix des meilleurs alliages d'aluminium pour la résistance, la résistance à la corrosion et la rentabilité, en fonction des besoins de votre secteur d'activité.

-

Défauts minimisés et délais d'exécution plus rapides

En appliquant des contrôles de qualité stricts et en utilisant un usinage CNC avancé après la coulée, nous réduisons les défauts et accélérons la production, ce qui vous aide à respecter des délais serrés.

-

Options de finition de surface

Nous fournissons une finition de surface experte pour améliorer la durabilité et l'apparence, essentielle pour les applications automobiles, aérospatiales et de produits de consommation.

Notre clientèle locale en France a bénéficié de cette approche personnalisée, bénéficiant d'une qualité constante et de délais de livraison compétitifs. Un partenariat avec HYCNC signifie que vous obtenez des solutions de moulage sous pression d'aluminium fiables et précises, conçues en tenant compte de vos objectifs de fabrication.