Qu'est-ce que le moulage centrifuge

Le moulage centrifuge est un procédé de moulage spécialisé qui utilise la force centrifuge pour produire des pièces métalliques cylindriques. En termes simples, le métal en fusion est versé dans un moule qui tourne rapidement. La rotation pousse le métal vers l'extérieur contre les parois du moule, créant une pièce solide et dense lorsqu'elle refroidit et durcit.

Voici comment cela fonctionne :

- Métal en fusion est versé dans un moule rotatif.

- Le moule tourne à grande vitesse, générant force centrifuge.

- Cette force pousse le métal vers le bord extérieur du moule, assurant un contact étroit.

- Lorsque le métal refroidit, il se solidifie sous haute pression, ce qui donne une structure solide et uniforme.

Les composants clés de ce processus sont le moule rotatif, le métal en fusion, et le principe de solidification directionnelle, où le métal refroidit de l'extérieur vers l'intérieur, réduisant les défauts.

La coulée centrifuge a une riche histoire. Elle a été développée pour la première fois au début du XIXe siècle par A.G. Eckhardt, qui a jeté les bases de ce qui est aujourd'hui une technique essentielle dans la fabrication de pièces cylindriques à haute résistance comme les tuyaux et les anneaux. Cette première innovation a préparé le terrain pour la coulée centrifuge moderne utilisée dans de nombreuses industries aujourd'hui.

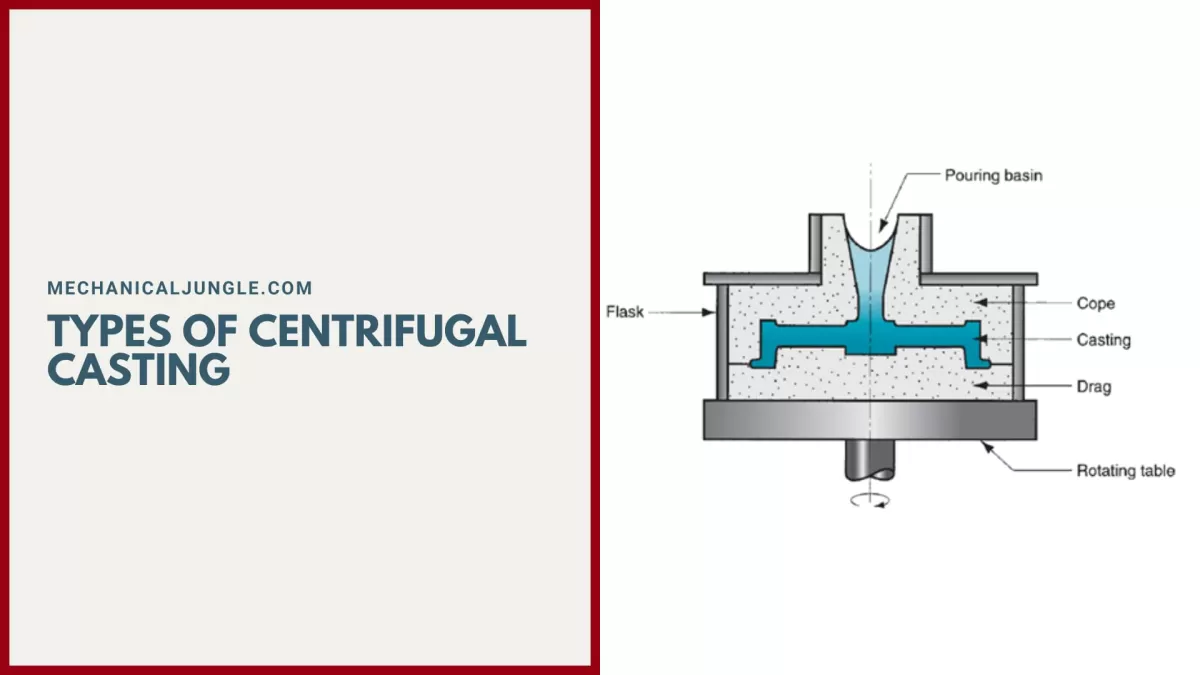

Types de coulée centrifuge

La coulée centrifuge se décline en quelques types principaux, chacun étant adapté à différentes applications :

-

Coulée centrifuge réelle

Ce type fait tourner du métal en fusion à l’intérieur d’un moule rotatif pour créer des pièces cylindriques creuses comme des tuyaux et des tubes. Aucun noyau n’est nécessaire, car le métal prend forme lorsqu’il est poussé vers l’extérieur par la force centrifuge.

-

Coulée semi-centrifuge

Ici, un noyau central est utilisé à l’intérieur du moule rotatif. Ce procédé est parfait pour fabriquer des pièces pleines en forme de disque telles que des engrenages et des volants d’inertie, donnant des dimensions intérieures précises.

-

Centrifugation

Cette technique permet de couler de petites pièces détaillées en versant du métal dans plusieurs moules disposés autour d’un axe central. Elle est idéale pour les formes complexes et les petits composants que l’on trouve souvent dans les applications de fonderie industrielle.

-

Coulée horizontale vs verticale

L'orientation du moule est importante :

- La coulée horizontale est idéale pour les cylindres longs et fins comme les tuyaux.

- La coulée verticale convient aux pièces plus courtes et plus larges comme les bagues et les coussinets.

Le choix dépend de la forme, de la taille et du métal utilisé.

Chaque méthode a ses avantages, et les comprendre permet d'assurer le meilleur résultat pour vos besoins en fonderie de précision.

Avantages de la coulée centrifuge

La coulée centrifuge offre plusieurs avantages qui en font un choix privilégié pour de nombreuses industries en France. Tout d'abord, elle offre intégrité supérieure du matériau. Le processus crée une structure métallique dense à grain fin avec très peu de défauts tels que la porosité ou les inclusions. Cela signifie des pièces plus solides et plus fiables.

C’est aussi rentable car il minimise le gaspillage de matière. Étant donné que le métal en fusion se répand uniformément grâce à la force centrifuge, vous obtenez une utilisation presque complète du métal coulé, ce qui réduit les excédents et diminue le besoin d'un usinage coûteux par la suite.

Un autre avantage important est haute résistance. La solidification directionnelle pendant la coulée aligne la structure du grain métallique d'une manière qui améliore les propriétés mécaniques, produisant des composants capables de résister à des applications intensives.

Enfin, la coulée centrifuge est incroyablement polyvalente. Il fonctionne bien avec une large gamme de matériaux, y compris les métaux, les alliages, le verre et même le béton. Cette flexibilité le rend populaire dans l'ensemble des secteurs de l'aérospatiale, de l'automobile et de l'énergie, qui exigent tous des composants de haute fiabilité prêts à fonctionner dans des conditions difficiles.

Applications de la coulée centrifuge

La coulée centrifuge est largement utilisée dans diverses industries car elle crée des pièces solides et durables avec d'excellentes propriétés matérielles. Voici où vous le trouverez souvent :

- Aérospatial: Les pièces comme les aubes de turbine et les carters de compresseur bénéficient de la haute résistance et de la précision de la coulée centrifuge.

- Automobile: Les chemises de cylindre et les segments de piston sont couramment fabriqués de cette façon pour leur résistance à l'usure et leur ajustement exact.

- Énergie: Les usines pétrochimiques dépendent des tubes de four et des tubes de reformeur coulés par centrifugation pour résister aux températures élevées et à la corrosion.

- Industriel: Les tuyaux, les bagues, les roulements et autres composants cylindriques proviennent de ce processus en raison de sa qualité constante.

Chez HYCNC, nous soutenons ces industries en fournissant des services d'usinage CNC de précision qui garantissent que les pièces moulées répondent à des tolérances strictes et fonctionnent de manière fiable. Notre expertise dans la finition des moulages centrifuges contribue à améliorer la précision dimensionnelle, la finition de surface et la performance globale des pièces, en veillant à ce que vos composants critiques soient prêts pour des applications exigeantes.

Moulage centrifuge horizontal vs vertical

Dans le moulage centrifuge, le moule peut tourner horizontalement ou verticalement, et chacun a ses avantages en fonction de la pièce dont vous avez besoin.

Moulage horizontal est idéal pour fabriquer des cylindres longs et fins comme des tuyaux et des tubes. Le moule tourne autour d'un axe horizontal, ce qui contribue à produire une épaisseur de paroi constante, parfaite pour les éléments qui doivent être longs et creux.

Moulage vertical fonctionne mieux pour les pièces courtes et larges telles que les bagues, les coussinets ou les brides. Ici, le moule tourne autour d'un axe vertical, ce qui facilite le contrôle de la solidification pour ces formes.

Facteurs qui influencent votre choix

- Dimensions des pièces : Les pièces plus longues favorisent généralement la coulée horizontale, tandis que les pièces plus courtes et plus larges conviennent mieux à la coulée verticale.

- Conception du moule : La forme du moule et la façon dont il gère le flux de métal peuvent influencer la meilleure orientation.

- Propriétés des matériaux : Certains métaux ou alliages peuvent réagir différemment selon la direction de la coulée en raison des vitesses de refroidissement et des schémas de solidification.

Comment HYCNC prend en charge les deux processus

Chez HYCNC, nous disposons de capacités d'usinage CNC de précision pour traiter les pièces fabriquées par coulée centrifuge horizontale et verticale. Qu'il s'agisse d'affiner un long tuyau ou de finir un anneau, nous fournissons un usinage précis pour répondre à des tolérances serrées et à des spécifications exigeantes pour des industries telles que l'aérospatiale, l'automobile et l'énergie.

Défis et limites de la coulée centrifuge

La coulée centrifuge est un processus puissant, mais elle comporte des défis que vous devez connaître :

- Défauts potentiels: La porosité et la solidification irrégulière peuvent se produire si le processus n'est pas optimisé. Cela affecte la résistance du matériau et la finition de surface.

- Coûts de moule élevés: Les moules permanents nécessaires à la coulée centrifuge nécessitent un investissement initial important, ce qui peut constituer un obstacle pour certains projets.

- Contrôle du processus: Il est essentiel de bien régler la vitesse de rotation, la température et la vitesse de refroidissement. Un excès ou un défaut dans l'un ou l'autre peut entraîner des défauts ou des points faibles.

Chez HYCNC, nous résolvons ces problèmes en combinant notre précision d'usinage CNC avancée avec un contrôle de processus en temps réel. Cela nous aide à garantir que vos pièces répondent à des normes de qualité strictes et réduit les déchets, rendant le processus de coulée centrifuge plus fiable et efficace.

Pour les services de fonderie connexes, consultez nos solutions de fonderie de métaux qui prennent en charge une variété d'applications industrielles.

Innovations dans la coulée centrifuge

La coulée centrifuge a évolué avec la technologie intelligente pour améliorer la qualité et l'efficacité. Aujourd'hui, la surveillance en temps réel avec des capteurs nous permet de suivre de près le processus de coulée, de détecter rapidement les défauts et de garantir que chaque pièce répond aux normes les plus élevées.

impression 3D est un tournant décisif pour la création rapide et abordable de conceptions de moules complexes. Cela ouvre la voie à des formes plus complexes et à un prototypage plus rapide, parfait pour les séries personnalisées ou en petits lots.

Nous constatons également des progrès dans le domaine des alliages et céramiques à haute température, qui permettent aux pièces moulées d'être plus performantes dans des conditions extrêmes. Ces matériaux sont essentiels pour les pièces aérospatiales, automobiles et énergétiques qui nécessitent une résistance et une résistance à la chaleur supérieures.

Chez HYCNC, nous combinons ces innovations avec notre expertise usinage CNC. Cela signifie que nous pouvons effectuer la finition après moulage avec précision, en fournissant des composants impeccables prêts pour vos applications exigeantes. Notre compétence dans l'intégration des nouvelles technologies nous maintient à l'avant-garde de la qualité et de l'efficacité dans le moulage centrifuge.

Pourquoi choisir HYCNC pour vos besoins en moulage centrifuge

En matière de moulage centrifuge, la finition est tout aussi importante que le moulage lui-même. Chez HYCNC, nous apportons un usinage CNC expert, garantissant que chaque pièce répond à des tolérances strictes et à des spécifications complexes. Que vous ayez besoin d'une ingénierie de précision pour les composants de turbines aérospatiales ou de chemises de cylindre automobiles durables, nous vous offrons la qualité et la précision que vous attendez.

Nous comprenons les exigences uniques des industries aérospatiale, automobile et énergétique, c'est pourquoi nous proposons des solutions personnalisées conçues pour répondre à vos besoins précis. Notre équipe se concentre sur la maximisation de l'efficacité et la minimisation des déchets, vous aidant à réduire les coûts sans compromettre les performances.

De plus, nous nous engageons à adopter des pratiques durables qui profitent à la fois à votre entreprise et à l'environnement. Avec HYCNC qui prend en charge vos besoins d'usinage post-coulée, vous obtenez un partenaire fiable axé sur la qualité du début à la fin.

Prêt à faire passer vos projets de moulage centrifuge au niveau supérieur ? Contactez HYCNC dès aujourd'hui pour un devis ou une consultation. Discutons de la manière dont notre expertise en usinage CNC peut soutenir vos objectifs de production.