Êtes-vous curieux de connaître moulage de précision et comment il crée des pièces de précision pour des industries comme l'aérospatiale et l'automobile ? Choisir le bon processus de fabrication peut transformer la qualité et l'efficacité de votre projet.

En tant qu'experts en moulage de précision et l'usinage CNC, chez HYCNC, nous comprenons la puissance de moulage de précision pour fournir des composants complexes de haute qualité. Dans ce guide, vous découvrirez ce que moulage de précision est, son processus étape par étape, et pourquoi il change la donne pour les pièces métalliques complexes.

Plongeons dans le monde de la coulée à modèle perdu et explorons comment cela peut améliorer votre prochain projet !

Qu'est-ce que le moulage de précision

Le moulage de précision, également connu sous le nom de moulage à modèle perdu, est un processus de moulage de précision qui crée des pièces métalliques en formant un moule en céramique autour d'un modèle en cire. Une fois que le moule durcit, la cire est fondue, laissant une cavité pour verser le métal en fusion. Cette méthode est appréciée pour sa capacité à produire des formes complexes avec d'excellents états de surface et des tolérances dimensionnelles serrées.

Historiquement, le moulage de précision est utilisé depuis des milliers d'années, remontant à des civilisations anciennes telles que les Égyptiens et les Chinois, qui utilisaient des moules en cire pour fabriquer des bijoux et des outils complexes. Au fil du temps, le processus a évolué avec les matériaux et les technologies modernes, mais suit toujours le même principe fondamental de la fabrication de modèles en cire et du moulage de moules en céramique.

Les principales caractéristiques du moulage de précision sont les suivantes :

- Haute précision et exactitude pour les pièces métalliques complexes

- Capacité à reproduire les détails fins et les parois minces

- Surfaces lisses qui réduisent le besoin d'usinage secondaire

- Polyvalence des matériaux allant de l'acier inoxydable aux alliages exotiques

Cette méthode se distingue dans le paysage de la fabrication de haute précision, ce qui en fait un choix incontournable pour les industries telles que les secteurs de l'aérospatiale, de la médecine et de l'automobile à la recherche de composants fiables et détaillés.

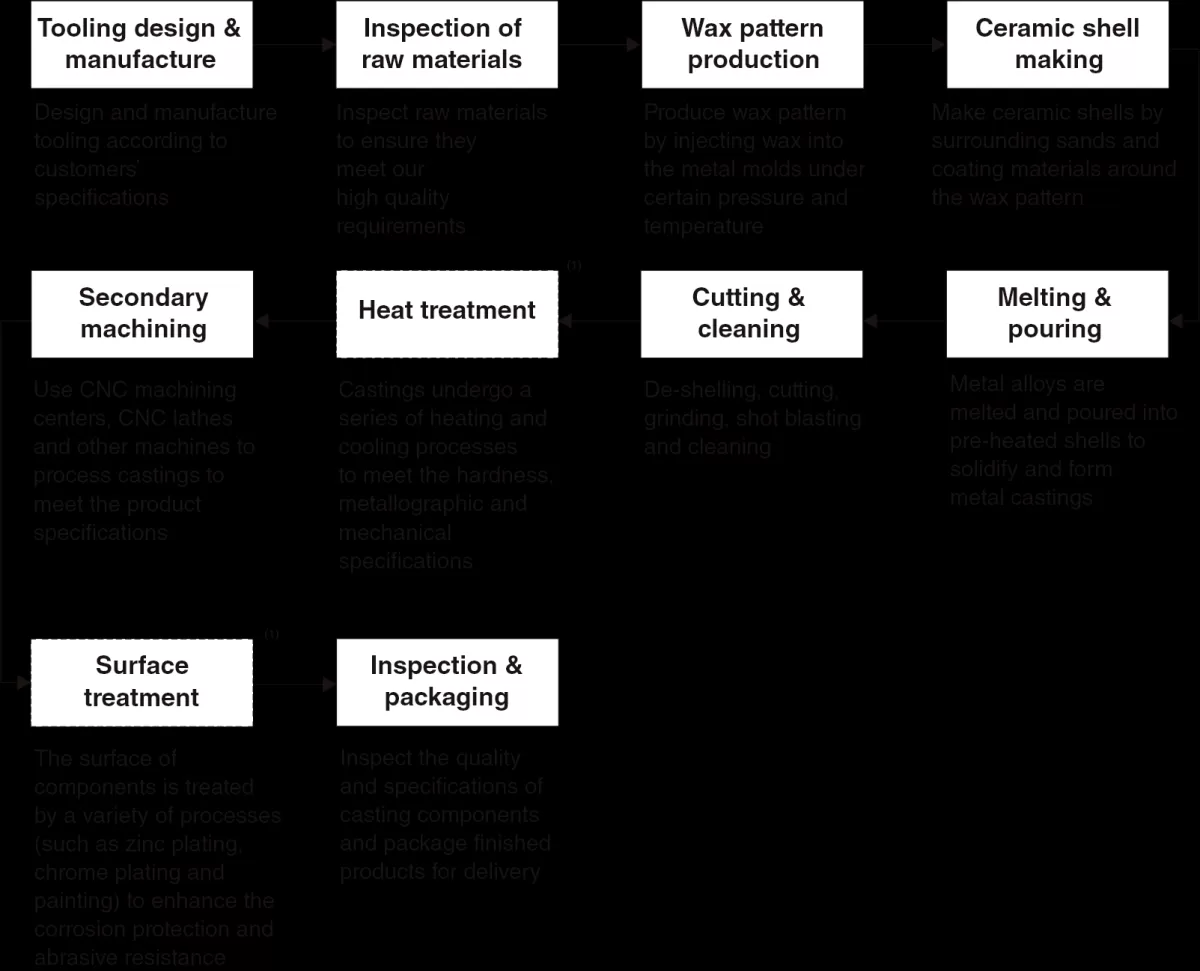

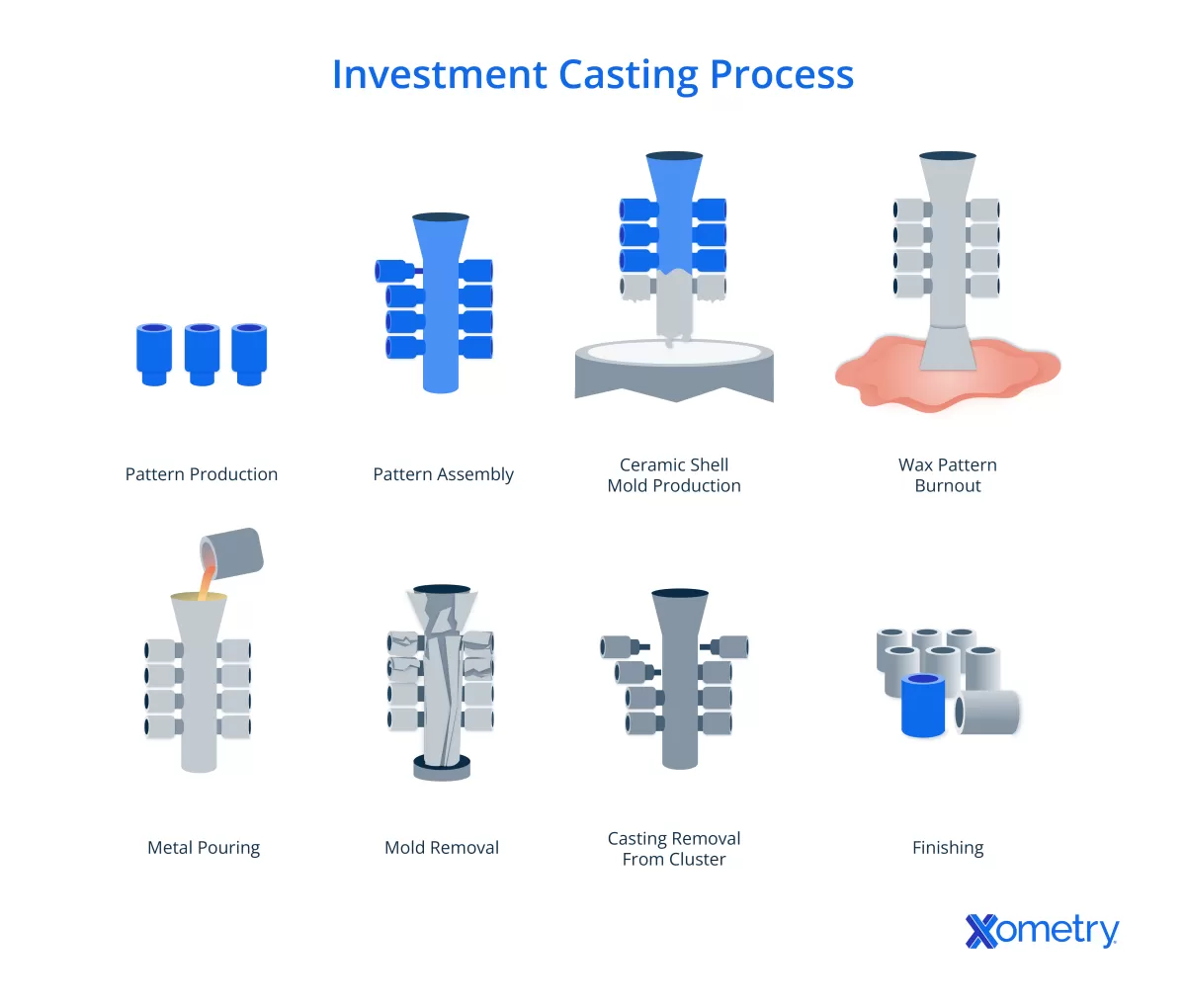

Le processus de moulage de précision étape par étape

Le moulage de précision, également connu sous le nom de moulage à modèle perdu, suit une série d'étapes précises pour produire des pièces métalliques de haute qualité. Voici comment cela fonctionne :

-

Création du modèle en cire

Tout d'abord, un modèle en cire de la pièce finale est réalisé. Ce modèle en cire est une copie exacte, capturant tous les détails fins nécessaires pour la pièce métallique.

-

Assemblage de l'arbre en cire

Plusieurs modèles en cire sont fixés à une carotte centrale en cire, formant ce qu'on appelle un « arbre en cire ». Cette configuration permet de couler plusieurs pièces en une seule fois.

-

Construction de la carapace en céramique

L'arbre en cire est plongé à plusieurs reprises dans une barbotine de céramique, puis recouvert de sable fin. Ce processus est répété pour construire une épaisse carapace en céramique autour des modèles en cire.

-

Élimination de la cire

Une fois le moule en céramique durci, il est chauffé pour faire fondre et évacuer la cire, laissant une carapace en céramique creuse prête pour la coulée du métal.

-

Coulée du métal

Le métal en fusion est versé dans le moule en céramique chaud, remplissant l'espace laissé par la cire. Cette étape exige de la précision pour éviter les défauts.

-

Refroidissement et élimination de la carapace

Une fois que le métal a refroidi et s'est solidifié, la carapace en céramique est brisée avec précaution pour révéler les pièces métalliques moulées.

-

Finition et inspection

Enfin, les pièces sont coupées de la carotte, nettoyées et inspectées pour vérifier leur qualité. Toutes les retouches nécessaires, comme le meulage ou l'usinage, sont effectuées pour répondre aux spécifications.

Ce processus de moulage à modèle perdu étape par étape garantit des formes complexes avec des détails fins et un excellent état de surface, ce qui le rend populaire pour les besoins de moulage de précision.

Avantages du moulage à modèle perdu

Le moulage à modèle perdu offre plusieurs avantages évidents qui en font un processus de choix pour de nombreux fabricants. Voici pourquoi il se distingue :

-

Précision dimensionnelle supérieure et tolérances serrées

Ce processus fournit des pièces avec une excellente précision, souvent au millième de pouce près. Cela signifie moins de conjectures et des ajustements plus précis pour vos composants.

-

Excellent état de surface réduisant l'usinage secondaire

Étant donné que le moule en céramique est incroyablement lisse, les pièces métalliques finales présentent un excellent état de surface. Cela réduit le besoin d'usinage ou de polissage supplémentaire, ce qui permet d'économiser du temps et de l'argent.

-

Capacité à couler des géométries complexes et des parois minces

La fonderie à modèle perdu permet de réaliser des conceptions détaillées et complexes avec lesquelles d'autres méthodes ont du mal. Les parois minces et les formes complexes ressortent proprement, ce qui la rend idéale pour les pièces sophistiquées.

-

Polyvalence des matériaux

De l'acier inoxydable à l'aluminium, en passant par le titane et même les superalliages, la fonderie à modèle perdu peut fonctionner avec une large gamme de métaux pour répondre à différents besoins en matière de résistance et de performance.

-

Rentable pour les petites et moyennes séries

Bien que les coûts d'outillage initiaux puissent être plus élevés, le processus excelle dans la production de volumes faibles à moyens où une haute précision est requise, offrant une bonne rentabilité par rapport à d'autres méthodes de haute précision.

Ces avantages font de la fonderie à modèle perdu un choix judicieux pour les industries qui ont besoin de pièces métalliques précises et détaillées sans tracas supplémentaires.

Applications de la fonderie à modèle perdu

La fonderie à modèle perdu est largement utilisée dans les industries où la précision et les conceptions complexes sont importantes. Voici quelques applications courantes :

- Composants aérospatiaux: Le processus permet de fabriquer des pièces légères et résistantes avec des formes complexes qui répondent aux tolérances strictes requises dans les moteurs d'avion, les turbines et les pièces structurelles.

- Pièces automobiles: Des composants de moteur aux pièces de transmission, la fonderie à modèle perdu contribue à créer des pièces métalliques durables et précises qui améliorent les performances du véhicule.

- Implants et instruments médicaux: Grâce à sa capacité à produire des matériaux biocompatibles avec une précision extrême, la fonderie à modèle perdu est idéale pour les instruments chirurgicaux, les prothèses articulaires et autres dispositifs médicaux.

- Composants de machines industrielles: La fonderie à modèle perdu fournit des pièces à haute résistance avec des géométries complexes pour les pompes, les vannes et les équipements lourds, assurant ainsi fiabilité et longévité.

- Améliorer les industries d'usinage CNC: Parce que la fonderie à modèle perdu produit des pièces quasi-nettes avec d'excellentes finitions de surface, elle réduit le besoin d'un usinage CNC important, ce qui permet d'économiser du temps et de l'argent dans la fabrication.

Cette polyvalence fait de la fonderie à modèle perdu un choix privilégié pour de nombreux fabricants français à la recherche de qualité, de précision et d'efficacité dans la production de pièces métalliques. Pour en savoir plus sur les techniques de fabrication de précision, consultez notre guide sur qu'est-ce que l'usinage CNC.

Fonderie à modèle perdu vs autres méthodes

Lorsque l'on compare la fonderie à modèle perdu à d'autres méthodes de fonderie de métaux comme la fonderie au sable et la fonderie sous pression, chacune a ses forces, mais la fonderie à modèle perdu excelle en matière de précision et de détails.

Comparaison avec le moulage au sable

- Précision: La fonderie à modèle perdu offre une précision dimensionnelle et des finitions de surface bien supérieures à celles de la fonderie au sable, qui peut être rugueuse et moins précise.

- Complexité: La fonderie au sable a du mal avec les formes complexes et les parois minces, alors que la fonderie à modèle perdu gère facilement les pièces métalliques complexes avec des détails fins.

- Finition de surface: La fonderie à modèle perdu produit des surfaces plus lisses, ce qui signifie qu'il faut moins de travail de finition. La fonderie au sable nécessite souvent plus d'usinage par la suite.

Comparaison avec la fonderie sous pression

- Flexibilité des matériaux: La fonderie sous pression fonctionne principalement avec des métaux non ferreux comme l'aluminium, le zinc et le magnésium. La fonderie à modèle perdu prend en charge une gamme plus large, y compris les alliages à haute température souvent nécessaires pour les pièces aérospatiales ou médicales.

- Coûts d'outillage et séries: L'outillage de fonderie sous pression est coûteux mais efficace pour les grandes séries de production. La fonderie à modèle perdu a des coûts d'outillage initiaux plus élevés, mais devient rentable pour les petits et moyens volumes.

- Précision: La fonderie à modèle perdu permet des tolérances plus strictes et des géométries complexes que la fonderie sous pression pourrait ne pas bien gérer.

Pourquoi la fonderie à modèle perdu convient aux applications CNC de précision

La fonderie à modèle perdu crée des pièces quasi-nettes avec des tolérances serrées et une excellente qualité de surface. Cela signifie que l'usinage CNC après la fonderie nécessite un enlèvement minimal de matière, ce qui permet d'économiser du temps et de l'argent. La combinaison d'une fabrication de haute précision grâce à la fonderie à modèle perdu et à l'intégration de l'usinage CNC garantit que les pièces répondent aux spécifications exigeantes essentielles dans les secteurs de l'aérospatiale, du médical et de l'ingénierie complexe.

Pour en savoir plus sur les méthodes d'usinage qui complètent la fonderie, consultez notre guide sur qu'est-ce que l'usinage CNC.

En résumé, la fonderie à modèle perdu se distingue lorsque vous avez besoin de composants métalliques détaillés, précis et complexes, surtout lorsqu'elle est associée à l'usinage CNC pour la finition.

Défis et limites de la fonderie à modèle perdu

La fonderie à modèle perdu est idéale pour les pièces de précision et complexes, mais elle présente certains défis :

-

Coûts d'outillage initiaux plus élevés: La fabrication des modèles en cire et des moules en céramique nécessite un outillage détaillé, ce qui peut être coûteux au départ. Ce coût peut être un obstacle pour les très petits projets ou les projets uniques.

-

Délais de livraison plus longs: Le processus en plusieurs étapes, de la création du modèle en cire à la finition, prend plus de temps que certaines autres méthodes de fonderie, ce qui signifie des temps d'attente plus longs pour les pièces.

-

Contraintes de taille: La fonderie à modèle perdu fonctionne mieux pour les pièces de petite à moyenne taille. Les grandes pièces peuvent être difficiles ou coûteuses à produire en raison des limitations du moule et de la coquille.

Heureusement, bon nombre de ces inconvénients peuvent être atténués grâce aux progrès technologiques :

- L'impression 3D permet d'accélérer la fabrication des modèles en cire, de réduire les délais de livraison et de diminuer les coûts d'outillage.

- L'automatisation de la construction de la coquille en céramique et de l'élimination de la cire améliore la cohérence et l'efficacité.

- De nouveaux matériaux étendent la plage de taille et la résistance des moules en céramique.

En adoptant ces technologies modernes, la fonderie à modèle perdu reste une option rentable et précise pour de nombreuses industries, en particulier lorsqu'elle est associée à l'usinage CNC. Pour en savoir plus sur les processus complémentaires, consultez notre article sur qu'est-ce que l'usinage CNC.

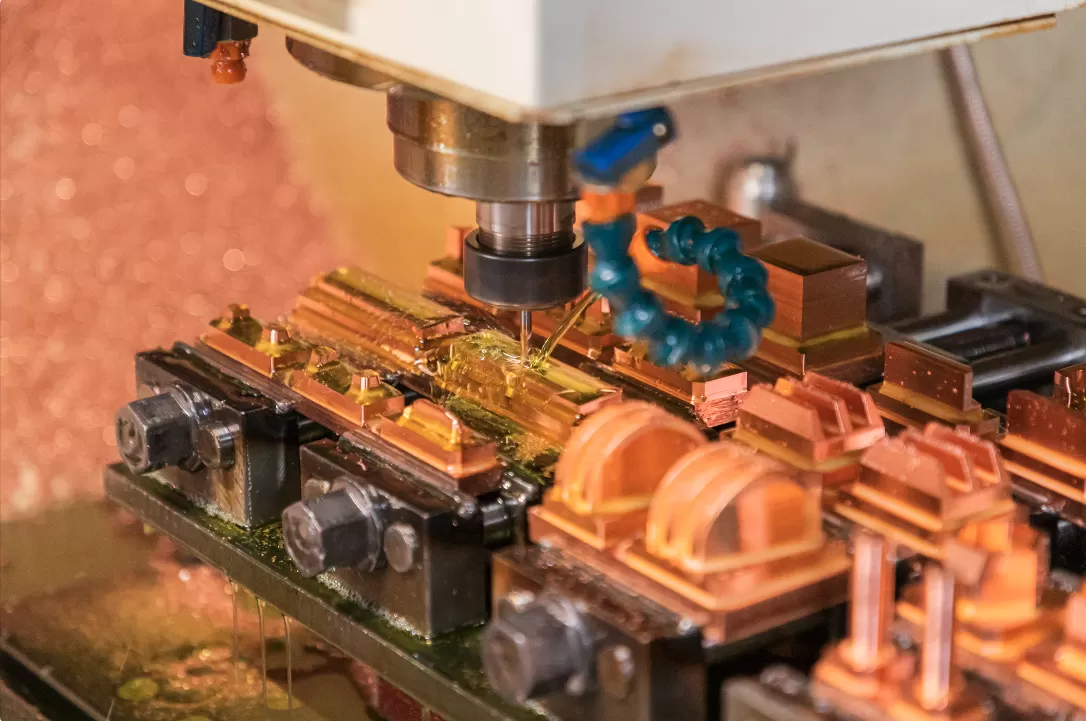

Pourquoi choisir HYCNC pour la fonderie à modèle perdu

En matière de fonderie à modèle perdu, HYCNC se distingue par sa grande expertise en fonderie de précision et en usinage CNC. Nous comprenons l'importance des tolérances serrées et des pièces métalliques complexes, c'est pourquoi nous veillons à ce que chaque pièce réponde à des normes exigeantes.

Nos installations à la pointe de la technologie utilisent une automatisation avancée pour garantir la cohérence et la rapidité à chaque étape du processus. Cette configuration nous permet de tout gérer, de la fabrication du modèle en cire à la finition finale, avec précision et efficacité.

Nous pensons également que chaque industrie et chaque projet sont uniques. C'est pourquoi nous proposons des solutions personnalisées adaptées à vos besoins spécifiques, que vous soyez dans les secteurs de l'aérospatiale, de l'automobile ou du médical.

La qualité n'est pas seulement un objectif, c'est un engagement. Nous inspectons soigneusement chaque moulage avant qu'il ne quitte notre atelier, afin de vous garantir des pièces fiables, prêtes pour votre chaîne de production ou votre intégration à l'usinage CNC.

Si vous souhaitez discuter de la manière dont HYCNC peut fournir des solutions de fonderie à modèle perdu précises et rentables pour votre projet, contactez-nous pour des solutions personnalisées conçues autour de vos besoins.

FAQ sur la fonderie à modèle perdu

Quels matériaux pouvez-vous utiliser dans la fonderie à modèle perdu ?

Vous pouvez couler une large gamme de métaux, notamment l'acier inoxydable, l'aluminium, le laiton, le bronze et même certains superalliages. Cela rend la fonderie à modèle perdu polyvalente pour différents secteurs et besoins.

Comment la fonderie à modèle perdu se compare-t-elle à l'usinage CNC seul ?

La fonderie à modèle perdu crée des formes complexes et des parois minces difficiles à usiner à partir de métal brut. Elle est idéale pour se rapprocher de la forme finale, ce qui nécessite ensuite moins d'usinage CNC, ce qui permet d'économiser du temps et de l'argent tout en maintenant une haute précision.

Quels secteurs bénéficient le plus de la fonderie à modèle perdu ?

Les secteurs de l'aérospatiale, de l'automobile, du médical et des machines industrielles dépendent fortement de la fonderie à modèle perdu. Ces domaines exigent des pièces de haute précision avec d'excellents états de surface et des tolérances serrées, ce que ce processus offre.

Combien de temps dure le processus de fonderie à modèle perdu ?

Les délais de livraison varient, mais prévoyez plusieurs semaines pour l'outillage initial et la préparation des modèles. Les cycles de production sont plus longs que la coulée sous pression, mais plus courts que de nombreuses méthodes personnalisées, en particulier avec l'automatisation moderne.

Pourquoi l'appelle-t-on fonderie à cire perdue ?

Le nom vient du modèle en cire qui est « perdu » ou fondu pendant le processus, laissant une cavité dans le moule en céramique pour la coulée du métal. C'est le nom traditionnel lié à cette technique de fonderie de précision.