Avez-vous du mal à obtenir un bon état de surface pour votre pièces usinées CNC? Une finition impeccable peut améliorer les performances, la durabilité et l'esthétique de vos composants, faisant toute la différence dans la réussite de votre projet.

En tant qu'expert en usinage CNC, j'ai constaté de visu comment les bonnes techniques de finition de surface peuvent transformer des pièces pour des industries comme l'aérospatiale, l'automobile et le médical. Grâce à la technologie de pointe et au savoir-faire de HYCNC, je partagerai des informations pratiques qui vont au-delà des bases pour vous aider à obtenir des résultats parfaitement lisses à chaque fois.

Dans ce guide, vous découvrirez des stratégies éprouvées, les pièges courants à éviter et comment choisir le parfait finition de surface d'usinage CNC pour vos besoins.

Commençons !

Comprendre l'état de surface dans l'usinage CNC

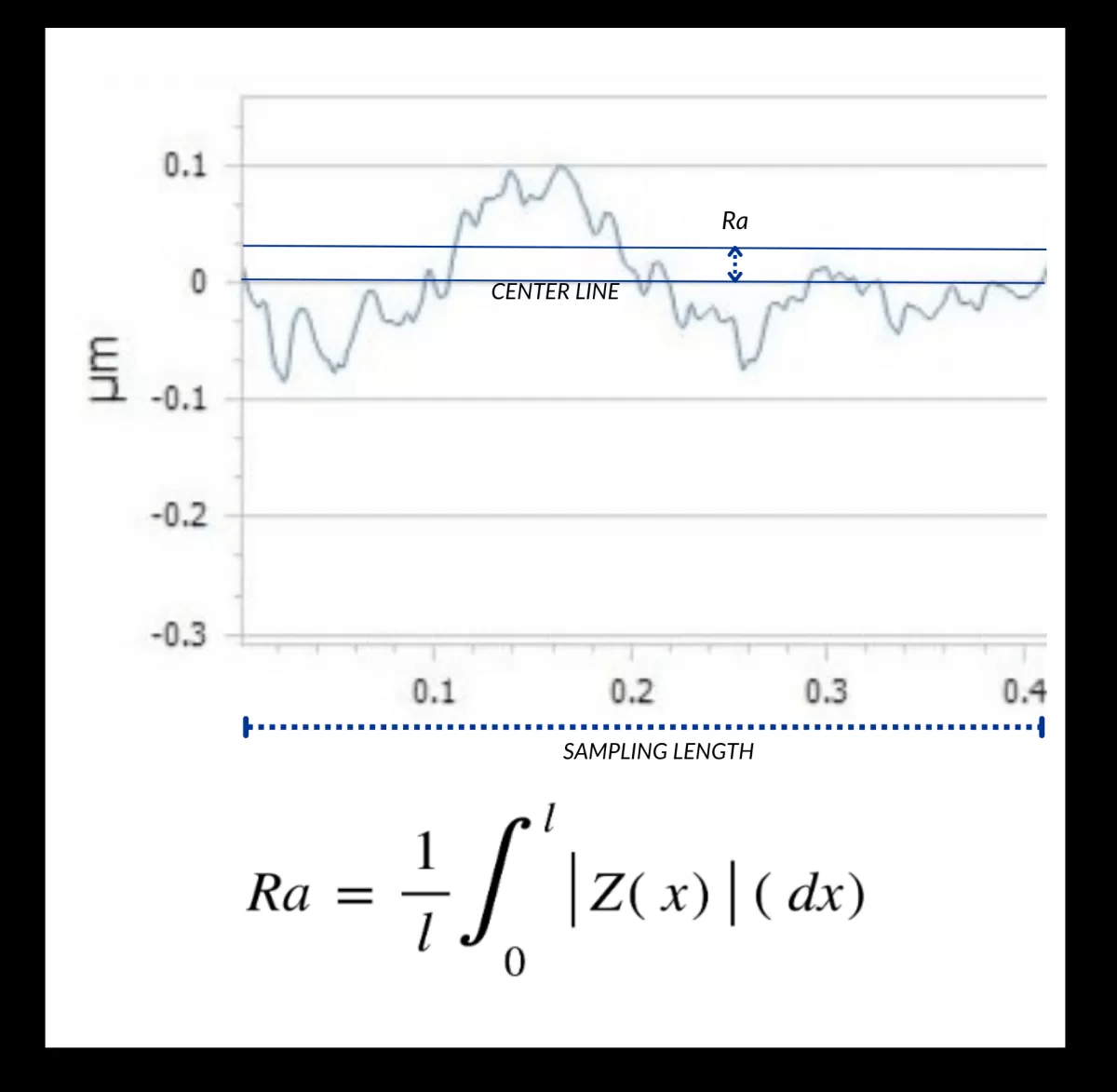

L'état de surface fait référence à la texture et à la douceur de la surface d'une pièce usinée CNC. Il est généralement mesuré par des paramètres tels que Ra (rugosité moyenne), Rz (hauteur maximale moyenne) et RMS (écart quadratique moyen de la rugosité). Ces valeurs donnent une image claire de la rugosité ou de la douceur de la surface à un niveau microscopique.

Pourquoi l'état de surface est-il important ? Un bon état de surface affecte directement les performances d'une pièce. Par exemple, des surfaces plus lisses réduisent la friction, ce qui contribue à la résistance à l'usure et prolonge la durée de vie des composants. Il joue également un rôle important dans la prévention de la corrosion en minimisant les zones où l'humidité ou les contaminants peuvent se déposer.

Les états de surface de haute qualité sont essentiels dans les industries où la précision et la fiabilité sont non négociables. Les pièces aérospatiales doivent répondre à des tolérances strictes pour la sécurité et l'efficacité. Les dispositifs médicaux nécessitent des surfaces lisses pour la biocompatibilité et un nettoyage facile. Les composants automobiles bénéficient de finitions soignées pour améliorer la durabilité et réduire le bruit ou les vibrations. Chacun de ces domaines exige une qualité d'état de surface qui va au-delà de la fonctionnalité de base pour garantir des performances optimales.

Facteurs affectant la qualité de l'état de surface

Plusieurs facteurs clés ont un impact sur la qualité de l'état de surface dans l'usinage CNC. Comprendre ces éléments permet d'obtenir les résultats lisses et précis dont vous avez besoin.

Sélection des matériaux

Différents matériaux réagissent différemment à l'usinage. Par exemple :

- L'aluminium s'usine souvent en douceur, ce qui donne une finition plus propre.

- L'acier inoxydable est plus résistant et peut être sujet à l'écrouissage, ce qui peut affecter la rugosité de la surface.

Choisir le bon matériau en fonction de vos exigences de finition est crucial.

Paramètres de coupe

La vitesse de coupe, l'avance et la profondeur de passe jouent un rôle énorme :

- Des vitesses de coupe plus élevées peuvent améliorer la finition, mais peuvent augmenter la chaleur.

- Des vitesses d'avance plus lentes conduisent généralement à des surfaces plus lisses.

- Une faible profondeur de passe permet d'éviter les marques d'outil et les marques de bavardage.

L'équilibrage de ces paramètres est essentiel pour obtenir le bon Rugosité de surface d'usinage CNC.

Sélection d'outils

Le type et la qualité des outils de coupe sont très importants. Par exemple :

- Les fraises en bout tranchantes offrent des bords plus nets.

- Les fraises à surfacer sont parfaites pour les surfaces planes.

- Les outils à pointe diamant offrent une excellente résistance à l'usure et peuvent aider à obtenir une finition ultra-lisse, en particulier sur les matériaux durs.

Processus d'usinage

Votre choix de processus affecte également la finition de surface :

- Le fraisage offre généralement une grande polyvalence, mais peut laisser des marques d'outils.

- Le tournage peut produire des finitions plus lisses sur les pièces rondes.

- Le meulage offre les finitions les plus fines, mais augmente les coûts et le temps.

Maintien de la pièce et vibrations

La stabilité pendant l'usinage est essentielle :

- Un maintien sûr de la pièce minimise les mouvements et la déformation.

- La réduction des vibrations ou du broutage permet d'éviter les imperfections de surface.

Une bonne configuration de la machine et l'utilisation de dispositifs d'amortissement des vibrations améliorent considérablement la qualité globale de la finition de surface.

La maîtrise de ces facteurs est la façon dont nous assurons une qualité supérieure de la finition de surface sur chaque pièce usinée CNC.

Techniques de finition de surface populaires pour les pièces usinées CNC

En matière de rugosité de surface et d'esthétique de l'usinage CNC, le choix de la bonne technique de finition est essentiel. Voici quelques options populaires que vous verrez souvent sur le marché français :

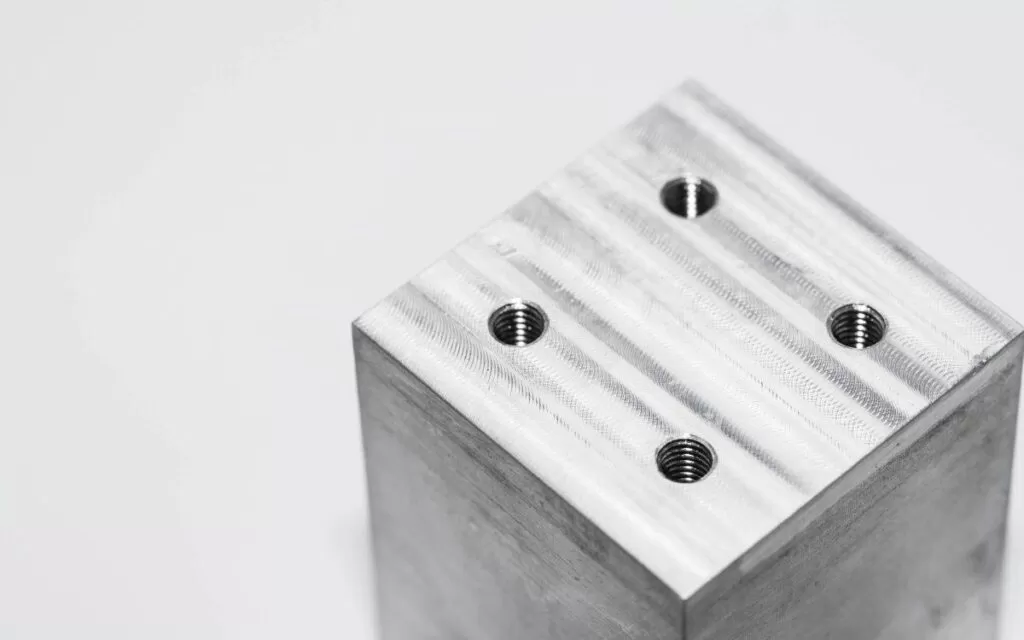

Finition brute d'usinage

- C'est l'état naturel juste après l'usinage.

- Avantages : C'est rentable et maintient des tolérances serrées.

- Inconvénients : Les marques d'outils et une légère rugosité sont généralement visibles, ce qui pourrait ne pas convenir aux pièces haut de gamme.

Sablage

- Utilise de minuscules billes projetées sur la surface pour créer un aspect mat ou satiné.

- Idéal pour ajouter une finition uniforme et agréable à l'œil.

- Limites : N'améliore pas la résistance à la corrosion et ne supprime pas les marques d'outils profondes.

Anodisation

- Courant pour les pièces en aluminium et en titane, l'anodisation ajoute une couche d'oxyde protectrice.

- Existe en deux types principaux : Type II (standard) et Type III (revêtement dur et plus épais).

- Avantages : Améliore la résistance à la corrosion et offre des options de couleur tout en conservant une surface durable.

Polissage

- Produit une finition brillante semblable à un miroir, idéale pour les pièces où l'apparence est importante.

- Parfait pour les applications à haute brillance comme les dispositifs médicaux ou l'électronique grand public.

- Remarque : Le polissage peut augmenter les coûts en raison de la main-d'œuvre supplémentaire impliquée.

Revêtement en poudre

- Une finition résistante et colorée qui est appliquée électrostatiquement puis durcie à la chaleur.

- Fonctionne pour presque tous les métaux, offrant une résistance aux rayures et à la corrosion.

- Gardez à l'esprit que le revêtement en poudre peut ajouter de l'épaisseur et des coûts supplémentaires aux pièces.

Nickelage autocatalytique

- Fournit une résistance uniforme à la corrosion sans nécessiter de courant électrique.

- Idéal pour les formes complexes où une couverture uniforme est cruciale.

- Souvent utilisé dans des industries comme l'aérospatiale et l'automobile pour sa durabilité.

Passivation

- Idéal pour les pièces en acier inoxydable, il élimine les contaminants de surface pour améliorer la résistance à la rouille.

- Courant dans les domaines médical et aérospatial car il garantit des composants plus propres et plus durables.

Brossage et électropolissage

- Le brossage offre un aspect texturé et satiné qui masque les empreintes digitales et les rayures.

- L'électropolissage lisse les pics microscopiques, améliorant la propreté et la résistance à la corrosion, parfait pour les pièces en acier inoxydable.

L'utilisation de la bonne technique de finition de surface peut faire toute la différence dans la performance et l'apparence de vos pièces usinées CNC. Que vous souhaitiez une sensation de douceur, une résistance à la corrosion ou simplement une meilleure esthétique, ces finitions couvrent les bases de la plupart des industries en France.

Comment assurer une bonne finition de surface

Obtenir une excellente finition de surface sur les pièces usinées CNC nécessite plus que simplement faire fonctionner la machine. Voici sur quoi vous devez vous concentrer :

Optimisation des paramètres de coupe

- Ajustez la vitesse de coupe pour réduire la chaleur et l'usure de l'outil.

- Réglez soigneusement la vitesse d'avance ; trop rapide provoque des rugosités, trop lente peut nuire à l'efficacité.

- Contrôlez la profondeur de coupe pour éviter la déviation et le broutage de l'outil, qui nuisent à la finition.

Stratégies de trajectoire d'outil

- Utilisez des trajectoires d'outil lisses et cohérentes pour éviter les changements de direction brusques.

- Un enlèvement de matière régulier aide à éviter les marques et les surfaces irrégulières.

Évacuation des copeaux

- Évacuez rapidement les copeaux pour les empêcher d'être coupés à nouveau, ce qui peut rayer et endommager la surface.

- Utilisez un débit de liquide de refroidissement ou des jets d'air appropriés pour une meilleure évacuation des copeaux.

Préparation avant finition

- Nettoyez toujours la pièce au préalable pour éliminer la saleté ou l'huile.

- Ébavurez les arêtes vives pour éviter les points rugueux.

- Vérifiez que le matériau est compatible avec vos méthodes de finition.

Techniques de post-traitement

- Combinez des méthodes de finition comme l'anodisation suivie d'un microbillage pour une meilleure protection et apparence.

- Utilisez le polissage ou l'électropolissage pour obtenir cette surface lisse, semblable à un miroir, lorsque cela est nécessaire.

Le respect de ces étapes permet de garantir que vos pièces usinées CNC répondent à la qualité de finition de surface requise pour votre projet, que ce soit pour l'automobile, l'aérospatiale ou l'industrie générale.

Choisir la bonne finition de surface pour votre projet

Le choix de la bonne finition de surface dépend beaucoup de ce que fera la pièce. Pour les engrenages de précision ou les composants haute performance, une finition lisse d'environ 0,4 µm Ra est généralement nécessaire pour réduire la friction et l'usure. D'autre part, les pièces moins critiques peuvent très bien se contenter d'une finition plus rugueuse, comme 3,2 µm Ra, qui coûte moins cher et est plus rapide à produire.

Vous devez également équilibrer le coût, l'apparence et les performances de la pièce. En général, plus la finition est lisse, plus cela prend de temps et d'argent. Il s'agit donc de trouver le juste milieu entre le « suffisamment bien » et l'exagération.

Différentes industries ont également des besoins uniques. Par exemple :

- Les pièces de transformation des aliments ont besoin de finitions faciles à nettoyer et qui empêchent l'accumulation de bactéries.

- Les dispositifs médicaux nécessitent souvent des surfaces ultra-lisses et résistantes à la corrosion.

- L'électronique grand public peut se concentrer davantage sur l'apparence avec des finitions polies ou revêtues.

Comprendre ces facteurs vous aide à choisir une technique de finition de surface qui correspond à votre budget, respecte les normes de l'industrie et maintient les performances attendues de vos pièces. Pour plus d'informations sur les options de finition de surface et sur la façon de les adapter à votre projet, consultez nos services de finition de surface.

Pourquoi choisir HYCNC pour des finitions de surface supérieures

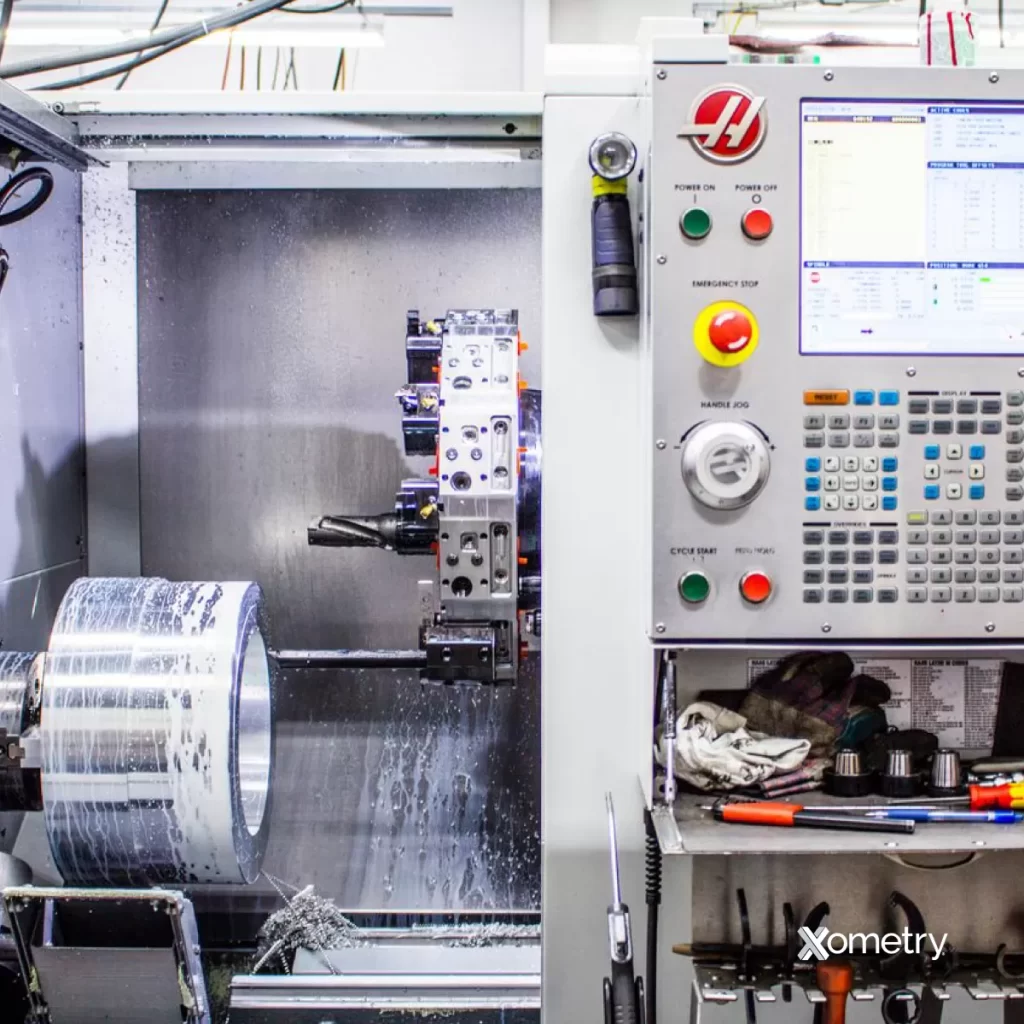

Chez HYCNC, nous utilisons une technologie d'usinage CNC avancée qui garantit une qualité de finition de surface de premier ordre pour chaque pièce. Notre équipe possède une expertise approfondie en matière de finition de surface, ce qui signifie que nous savons comment atteindre des tolérances serrées et fournir des résultats lisses et cohérents qui répondent aux exigences de votre projet.

Nous servons un large éventail d'industries, y compris l'automobile, l'aérospatiale et le médical, en offrant des solutions de finition personnalisées adaptées aux normes et aux attentes de chaque secteur. Que vous ayez besoin d'une résistance à la corrosion, de valeurs de rugosité précises ou d'un aspect très brillant, nous sommes là pour vous.

L'un des principaux avantages de travailler avec HYCNC est notre rapidité d'exécution. Nous pouvons livrer des pièces de haute précision en aussi peu que cinq jours, ce qui permet à votre production de rester sur la bonne voie sans sacrifier la qualité.

Par exemple, nous avons récemment travaillé sur un composant automobile où nous avons obtenu une finition de surface impressionnante de 0,8 µm Ra. Ce niveau de lissage a contribué à améliorer les performances de la pièce en réduisant la friction et l'usure, ce qui prouve notre capacité à répondre aux normes exigeantes en matière de finition de surface pour les pièces de précision.

Choisir HYCNC, c'est opter pour des finitions de surface fiables et de haute qualité qui respectent votre budget et votre calendrier.

Erreurs courantes à éviter pour une finition de surface optimale

Obtenir une bonne finition de surface sur les pièces usinées CNC signifie éviter quelques erreurs courantes. Voici ce qu'il faut surveiller :

-

Mauvais paramètres de coupe: Faire fonctionner votre machine trop rapidement ou utiliser des avances trop agressives peut provoquer des vibrations indésirables qui laissent des surfaces rugueuses et irrégulières. Équilibrez toujours la vitesse et l'avance pour une coupe en douceur.

-

Programmation de trajectoire d'outil médiocre: Les changements brusques ou soudains de direction de l'outil peuvent entraîner des coupes irrégulières et des marques visibles sur la surface. Planifiez vos trajectoires d'outil pour un mouvement régulier et constant afin de conserver des finitions propres.

-

Mauvaise évacuation des copeaux: Si les copeaux ne sont pas correctement évacués, ils peuvent se coincer entre l'outil et la pièce, rayant ou bosselant la surface. Utilisez un flux de liquide de refroidissement efficace et des stratégies d'élimination des copeaux pour éviter cela.

-

Problèmes environnementaux: Les variations de température et la contamination (comme la poussière ou l'huile) peuvent affecter la précision de l'usinage et la qualité de la surface. Gardez votre espace de travail propre et stable pour maintenir les meilleurs résultats.

Éviter ces pièges permet de maintenir une qualité de finition de surface élevée et constante, ce qui permet d'économiser du temps et de l'argent sur les retouches ou les finitions supplémentaires. Pour en savoir plus sur les techniques de finition de surface et les meilleures pratiques d'usinage CNC, consultez notre services de finition de surface.