Vous demandez-vous qu'est-ce que le moulage sous vide et comment peut-il transformer votre processus de prototypage ? Choisir la bonne méthode de fabrication peut faire ou défaire le calendrier et le budget de développement de votre produit.

En tant que leader de l'usinage CNC et du prototypage, HYCNC sait que le moulage sous vide change la donne pour la création de pièces de haute qualité et rentables. Dans ce guide, nous allons décomposer le processus de moulage sous vide, explorer ses avantages et vous montrer pourquoi c'est le choix idéal pour des secteurs tels que l'automobile, le médical et les biens de consommation.

Prêt à découvrir comment le moulage sous vide peut donner vie à vos idées ? Plongeons-nous !

Comprendre la définition et les bases du moulage sous vide

Le moulage sous vide est un processus de fabrication utilisé pour créer des pièces en plastique de haute qualité en versant de la résine de polyuréthane liquide dans un moule en silicone sous vide. Cette méthode est populaire pour la production de prototypes précis et de pièces de production en faible volume avec d'excellentes finitions de surface.

Composants clés du moulage sous vide

- Modèle maître: Une pièce originale très détaillée, généralement fabriquée par usinage CNC ou impression 3D, qui sert de base au moule en silicone.

- Moule en silicone: Fabriqué en enveloppant le modèle maître dans du caoutchouc de silicone, il capture les détails fins et peut être réutilisé plusieurs fois.

- Résine de polyuréthane: Le matériau liquide versé dans le moule pour former la pièce finale.

- Chambre à vide: Utilisée pour éliminer les bulles d'air et garantir que la résine remplit avec précision toutes les cavités du moule.

Comment le moulage sous vide diffère des autres méthodes

Contrairement au moulage par injection, qui nécessite des moules en acier coûteux et de grands volumes de production, le moulage sous vide utilise des moules en silicone flexibles qui sont beaucoup moins chers et idéaux pour les petites séries. L'environnement sous vide réduit l'air emprisonné, ce qui donne des pièces avec moins de défauts et des surfaces plus lisses par rapport aux méthodes de moulage traditionnelles. Il offre également un délai d'exécution plus rapide que des processus comme la fonderie de métal ou l'impression 3D pour des applications similaires.

Brève histoire de l'évolution du moulage sous vide

Le moulage sous vide s'est développé parallèlement aux progrès des matériaux en silicone et des résines de polyuréthane au cours du 20e siècle. Initialement utilisé principalement pour la fabrication de prototypes, il est devenu une technologie polyvalente grâce à l'amélioration des systèmes de vide et des matériaux de moule. Aujourd'hui, il répond aux besoins de prototypage rapide et de réoutillage dans de nombreux secteurs, comblant le fossé entre les modèles imprimés en 3D rapides et les pièces de production moulées par injection plus coûteuses.

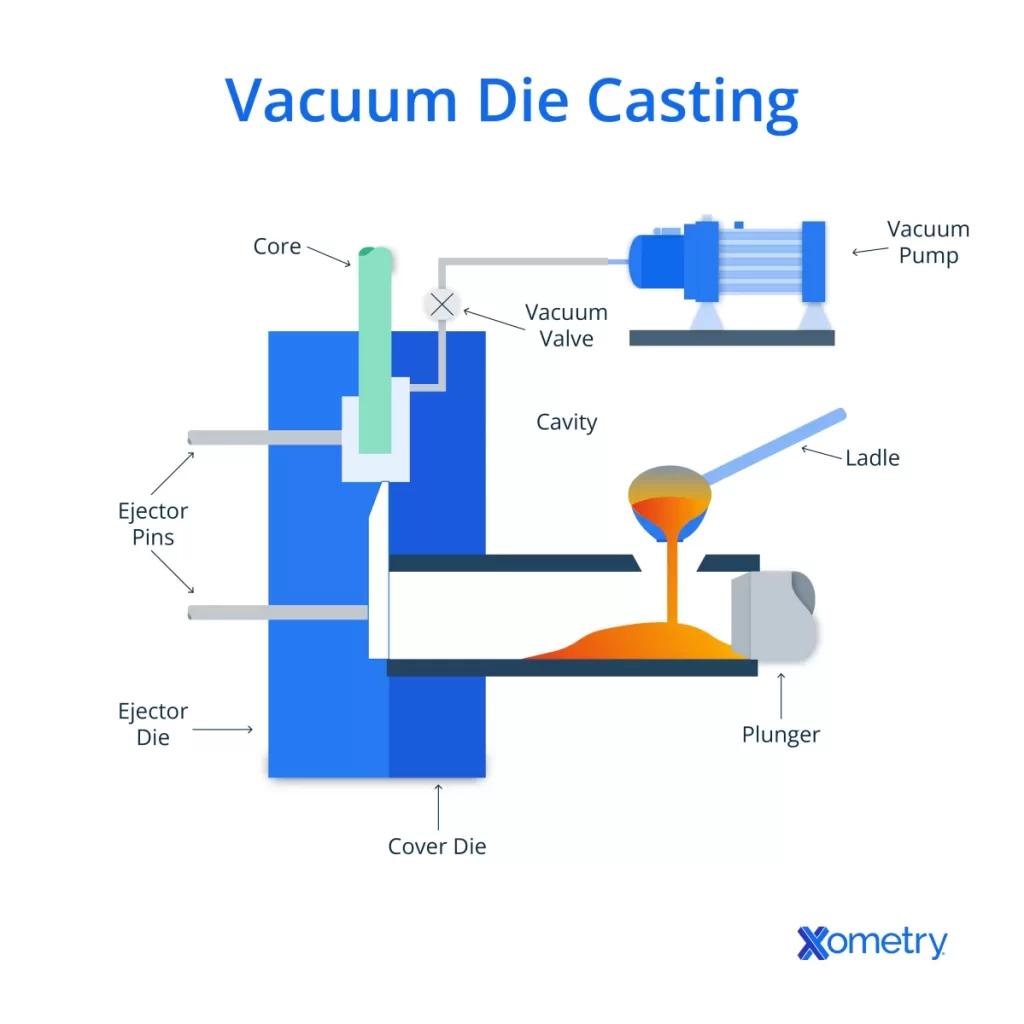

Suggestion visuelle: Inclure un schéma simple montrant le modèle maître, la configuration du moule en silicone à l'intérieur de la chambre à vide et le coulage de la résine pour illustrer les bases du moulage sous vide.

Prêt à créer des prototypes précis ou des pièces en faible volume ? Découvrez comment le moulage sous vide répond à vos besoins de fabrication. Pour des informations détaillées sur l'usinage CNC, visitez notre page sur qu'est-ce que l'usinage CNC.

Le processus de moulage sous vide étape par étape

Le moulage sous vide commence par la création d'un modèle maître de haute qualité. Ce modèle sert de forme originale pour vos pièces et est généralement fabriqué à l'aide de l'usinage CNC ou de l'impression 3D. La précision est essentielle ici, car le moindre défaut sera transféré au produit final.

Ensuite, nous construisons un moule en silicone autour du modèle maître. Le silicone est flexible, ce qui permet un retrait facile sans endommager le moule ou le modèle. Une fois le silicone durci, le modèle maître est soigneusement retiré, laissant une cavité parfaite pour le moulage.

Vient ensuite la phase de coulage. La résine de polyuréthane est coulée dans le moule en silicone dans des conditions de vide. Le vide aspire toutes les bulles d'air, ce qui donne des pièces avec une excellente finition de surface et sans vides internes. Cette étape garantit une haute précision et une grande durabilité.

Après le coulage, la résine est laissée à durcir. Le temps de durcissement varie en fonction du matériau, mais dure généralement quelques heures. Une fois durcie, la pièce est démoulée en retirant délicatement le moule en silicone.

Enfin, la post-production ajoute les touches finales. Cela peut inclure la découpe de l'excédent de matériau, le ponçage ou la peinture pour améliorer l'apparence et la fonctionnalité de la pièce.

Ce processus de coulée sous vide étape par étape permet un prototypage rapide et une production en faible volume avec une grande précision et une excellente finition.

Matériaux utilisés dans la coulée sous vide

La coulée sous vide utilise principalement des résines de polyuréthane, qui sont populaires car elles imitent l'aspect et le toucher des pièces en plastique réelles. Ces résines sont disponibles en différentes formules selon vos besoins, allant du flexible au rigide, du transparent au coloré, et même des options résistantes aux chocs. Cela rend le moulage en polyuréthane idéal pour la production de pièces qui doivent fonctionner comme le produit final.

Outre le polyuréthane courant, il existe matériaux spéciaux disponibles qui offrent des propriétés uniques comme une résistance accrue à la chaleur, une stabilité aux UV ou une ténacité améliorée. Ces options sont utiles lorsque votre prototype ou votre pièce à faible volume doit supporter des conditions spécifiques.

Un gros avantage est personnalisation des matériaux. Vous pouvez modifier les mélanges de résine pour qu'ils correspondent au poids, à la couleur, à la texture ou aux propriétés mécaniques de votre pièce. De plus, certaines résines peuvent être chargées d'additifs comme des fibres de verre pour plus de résistance.

Cette gamme de matériaux et de personnalisation signifie que le moulage sous vide peut servir diverses industries, des prototypes automobiles aux pièces de dispositifs médicaux, en fournissant des pièces qui ressemblent et fonctionnent presque comme celles fabriquées par moulage par injection.

Avantages du moulage sous vide

Le moulage sous vide offre plusieurs avantages, en particulier pour les entreprises et les particuliers à la recherche d'une fabrication de prototypes efficace ou d'une production à faible volume. Voici quelques-uns des principaux avantages :

Rentabilité pour la production à faible volume

Le moulage sous vide est un choix judicieux lorsque vous n’avez pas besoin de milliers de pièces. La fabrication de moules en silicone est beaucoup moins chère que d'investir dans l'outillage métallique pour le moulage par injection, ce qui vous permet d'économiser beaucoup au départ. Cela maintient vos coûts globaux bas tout en fournissant des pièces de qualité.

Haute Précision et Finition de Surface

Cette méthode capture les détails fins de votre modèle maître car le vide aide à éliminer les bulles d'air pendant la coulée de résine. Le résultat ? Des pièces avec des surfaces lisses et des arêtes vives, idéales pour les prototypes fonctionnels ou les modèles de présentation.

Délais d'exécution rapides

Comparé aux méthodes traditionnelles, le moulage sous vide est plus rapide. Vous pouvez passer de la conception à un prototype physique en quelques jours seulement. Cette rapidité est parfaite pour les projets avec des délais serrés où vous avez besoin d'un retour d'information rapide.

Polyvalence des matériaux

Le moulage sous vide fonctionne principalement avec des résines de polyuréthane, mais celles-ci se déclinent en de nombreuses variétés. Vous pouvez choisir parmi des matériaux flexibles, rigides ou à haute résistance, en personnalisant les pièces pour répondre à des besoins spécifiques comme la durabilité ou l'apparence.

Réutilisabilité des Moules en Silicone

Les moules en silicone utilisés dans le moulage sous vide peuvent être réutilisés plusieurs fois, généralement 20 à 30 fois, avant de s'user. Cette réutilisabilité facilite et rend plus abordable la production de petits lots sans refaire constamment les moules.

Dans l'ensemble, le moulage sous vide offre un excellent équilibre entre qualité, rapidité et coût, ce qui en fait une option de choix pour de nombreuses industries ayant besoin de pièces de haute précision sans les dépenses d'une fabrication à grande échelle.

Limitations du Moulage sous Vide

Bien que le moulage sous vide soit idéal pour de nombreuses applications, il présente certaines limites que vous devez connaître.

Durée de vie du moule et limites de quantité de pièces

Les moules en silicone utilisés dans le moulage sous vide durent généralement entre 20 et 30 cycles de moulage. Cela rend le moulage sous vide idéal pour la production en faible volume, mais pas pour les productions à grande échelle. Une fois que le moule est usé, vous devez le refaire, ce qui ajoute des coûts et du temps.

Incompatibilité avec les matériaux à haute température ou pression

Le moulage sous vide fonctionne mieux avec les résines de polyuréthane et les matériaux similaires qui durcissent à basse température et pression. Il ne convient pas au moulage de métaux ou de plastiques qui nécessitent une chaleur ou une pression élevées, contrairement à des procédés tels que la coulée sous pression ou le moulage par injection.

Risques de défauts liés à des modèles maîtres imparfaits

La qualité des pièces finales dépend fortement du modèle maître. Si le maître présente des défauts ou des inexactitudes, ces défauts apparaissent dans chaque moulage. Cela signifie que vous avez besoin d'un maître de haute qualité, souvent fabriqué par usinage CNC ou impression 3D haute résolution.

Comparaison avec le moulage par injection pour la production à grande échelle

Le moulage par injection est généralement plus rentable et efficace pour la fabrication à grande échelle. Ses moules métalliques durent beaucoup plus longtemps, supportant des milliers de pièces avec une qualité constante. Le moulage sous vide ne peut pas rivaliser ici, mais c'est un excellent pont entre le prototypage et la production de masse.

Pour en savoir plus sur les méthodes de fabrication et quand choisir chacune d'elles, vous pouvez consulter nos articles sur qu'est-ce que le moulage à la cire perdue et comparaison entre la coulée sous pression de zinc et la coulée sous pression d'aluminium.

Applications du moulage sous vide dans diverses industries

Le moulage sous vide est largement utilisé dans diverses industries grâce à sa capacité à produire des pièces de haute précision rapidement et à moindre coût. Voici quelques applications clés :

Prototypes et composants automobiles

Le moulage sous vide est parfait pour fabriquer des pièces prototypes telles que des tableaux de bord, des panneaux intérieurs et de petits composants mécaniques. Il aide les constructeurs automobiles à tester les conceptions avant de s'engager dans un outillage coûteux pour la production à grande échelle.

Fabrication de dispositifs médicaux

Le domaine médical bénéficie du moulage sous vide pour les pièces personnalisées et les prototypes utilisés dans les dispositifs. Le processus permet de créer des pièces en plastique biocompatibles et détaillées qui répondent à des normes strictes sans investissements initiaux coûteux.

Exemples de biens de consommation

Des appareils électroménagers à l'électronique, le moulage sous vide aide à créer des prototypes lisses et détaillés et des séries limitées de pièces en plastique. C'est idéal pour la validation de la conception et la production en petits lots sur le marché de la consommation.

Pièces de précision aérospatiales

Le moulage sous vide soutient l'aérospatiale en produisant des composants en plastique légers et de précision qui nécessitent des finitions de surface fines. Il est utilisé pour les pièces qui doivent correspondre à des spécifications strictes sans avoir besoin de moulage métallique.

Solutions sur mesure spécifiques à l'industrie

De nombreuses autres industries, de l'agriculture aux équipements sportifs, s'appuient sur le moulage sous vide pour produire rapidement et à moindre coût des pièces qui répondent à leurs besoins uniques. Le processus est suffisamment flexible pour les matériaux personnalisés et les conceptions complexes.

Le mélange de rapidité, de rentabilité et de précision du moulage sous vide en fait une solution de choix pour les prototypes et la production en faible volume dans le paysage manufacturier français.

Moulage sous vide vs autres méthodes de fabrication

Lors du choix d'une méthode de fabrication, il est utile de comparer le moulage sous vide avec des alternatives populaires comme le moulage par injection, l'impression 3D et la fonderie sous pression. Voici un aperçu rapide :

Moulage sous vide vs moulage par injection

- Coût: Le moulage sous vide a des coûts initiaux inférieurs car il utilise des moules en silicone, ce qui le rend idéal pour les lots de petite à moyenne taille. Le moulage par injection nécessite des moules en acier coûteux, ce qui est préférable pour les grandes séries.

- Évolutivité: Le moulage par injection est préférable pour la production à grand volume, offrant des temps de cycle plus rapides et un rendement constant. Le moulage sous vide convient aux projets à faible volume, en particulier aux prototypes et aux séries limitées.

- Délai de livraison: Les moules de moulage sous vide prennent moins de temps à fabriquer, ce qui accélère la livraison du projet par rapport au moulage par injection.

Moulage sous vide vs Impression 3D

- Détail et finition: Le moulage sous vide produit des pièces avec des surfaces plus lisses et des finitions de meilleure qualité que la plupart des impressions 3D.

- Options de matériaux: Il utilise de véritables résines de polyuréthane qui imitent les plastiques d'utilisation finale, tandis que les matériaux d'impression 3D sont souvent limités et moins durables.

- Vitesse et coût: L'impression 3D est idéale pour les prototypes rapides, mais peut devenir coûteuse pour les lots plus importants. Le moulage sous vide équilibre la vitesse avec la capacité de produire plusieurs pièces identiques de manière économique.

Moulage sous vide vs Moulage sous pression

- Matériaux: Le moulage sous vide est conçu pour les plastiques et les polymères, tandis que le moulage sous pression implique des métaux comme l'aluminium ou le zinc.

- Complexité des pièces: Les deux méthodes gèrent bien les formes complexes, mais la fonderie sous pression convient aux pièces métalliques nécessitant résistance et résistance à la chaleur.

- Coût et volume: La fonderie sous pression a des coûts de démarrage élevés, favorable uniquement à la production de masse. La coulée sous vide reste rentable à faibles volumes.

Tableau des différences clés

| Caractéristique | Moulage sous vide | Moulage par injection | Impression 3D | Moulage sous pression |

|---|---|---|---|---|

| Meilleure plage de volume | Faible à moyen | Élevé | Très faible à faible | Élevé |

| Coût du moule | Bas (moules en silicone) | Haut (moules en acier) | Aucun | Très élevé (matrices métalliques) |

| Types de matériaux | Résines de polyuréthane | Thermoplastiques | Divers polymères | Métaux |

| Finition de surface | Élevé | Élevé | Modéré | Élevé |

| Délai de livraison | Court | Long | Très court | Long |

| Utilisation idéale | Prototypage, petites séries | Production de masse | Prototypage rapide | Production de pièces métalliques |

Comprendre ces différences peut vous aider à choisir la bonne technique de fabrication en fonction de votre budget, de vos besoins en volume et des spécifications finales des pièces. Le moulage sous vide excelle lorsque vous souhaitez des pièces de haute qualité en petits lots, rapidement et à moindre coût.

Conseils de conception pour une coulée sous vide réussie

Pour obtenir les meilleurs résultats de la coulée sous vide, il est essentiel de garder à l'esprit quelques bases de conception. Voici ce qui aide :

-

Tenir compte du retrait du matériau

La plupart des résines de polyuréthane rétrécissent un peu lorsqu'elles durcissent. Pour éviter que les pièces ne soient trop petites ou difformes, ajustez légèrement les dimensions de votre conception au départ.

-

Maintenir une épaisseur de paroi minimale

Les parois minces peuvent provoquer des points faibles ou des remplissages incomplets. Visez au moins 1,5 à 2 millimètres d'épaisseur pour assurer la résistance et une coulée lisse.

-

Incorporer des angles de dépouille pour faciliter le démoulage

L'ajout de légères conicités (généralement de 1 à 3 degrés) sur les surfaces verticales aide la pièce à sortir du moule en silicone sans dommage.

-

Utilisez des nervures et des bossages pour la résistance

L'ajout de nervures renforce les zones plates sujettes à la flexion. Les bossages fournissent des points robustes pour les vis ou les fixations sans risque de fissuration.

-

Obtenez un soutien professionnel en matière de conception lorsque cela est nécessaire

Travailler avec des experts expérimentés en moulage sous vide peut vous aider à affiner votre modèle pour une meilleure durée de vie du moule, moins de risques de défauts et un post-traitement plus facile.

Ces conseils aident à réduire les défauts et à améliorer la qualité des pièces, faisant du moulage sous vide un processus simple et rentable. Pour en savoir plus sur la conception de pièces pour la fabrication, consultez notre qu'est-ce que l'usinage CNC guide.

Pourquoi choisir HYCNC pour les services de moulage sous vide

En matière de moulage sous vide, HYCNC se distingue par sa forte expertise en usinage CNC et le prototypage rapide. Nous savons à quel point la précision est essentielle, et notre équipe gère chaque détail pour livrer des pièces qui correspondent exactement à vos besoins.

Nous offrons des délais d'exécution rapides sans compromettre la qualité, vous aidant à obtenir rapidement vos prototypes ou vos pièces en petites séries. Nos prix sont compétitifs, faisant du moulage sous vide une option abordable pour les séries de production à faible volume sur le marché français.

De la phase de conception initiale à post-traitement, HYCNC fournit un support complet. Que vous ayez besoin d'aide pour la conception de moules, le choix du bon moulage en polyuréthane matériaux, ou la finition de vos pièces pour la meilleure finition de surface, nous sommes là pour vous.

Prêt à démarrer ou besoin d'une consultation ? Contactez-nous dès aujourd'hui pour discuter de la manière dont HYCNC peut vous aider avec vos projets de moulage sous vide de manière efficace et fiable.