Comprendre le moulage sous vide et les besoins en matériaux

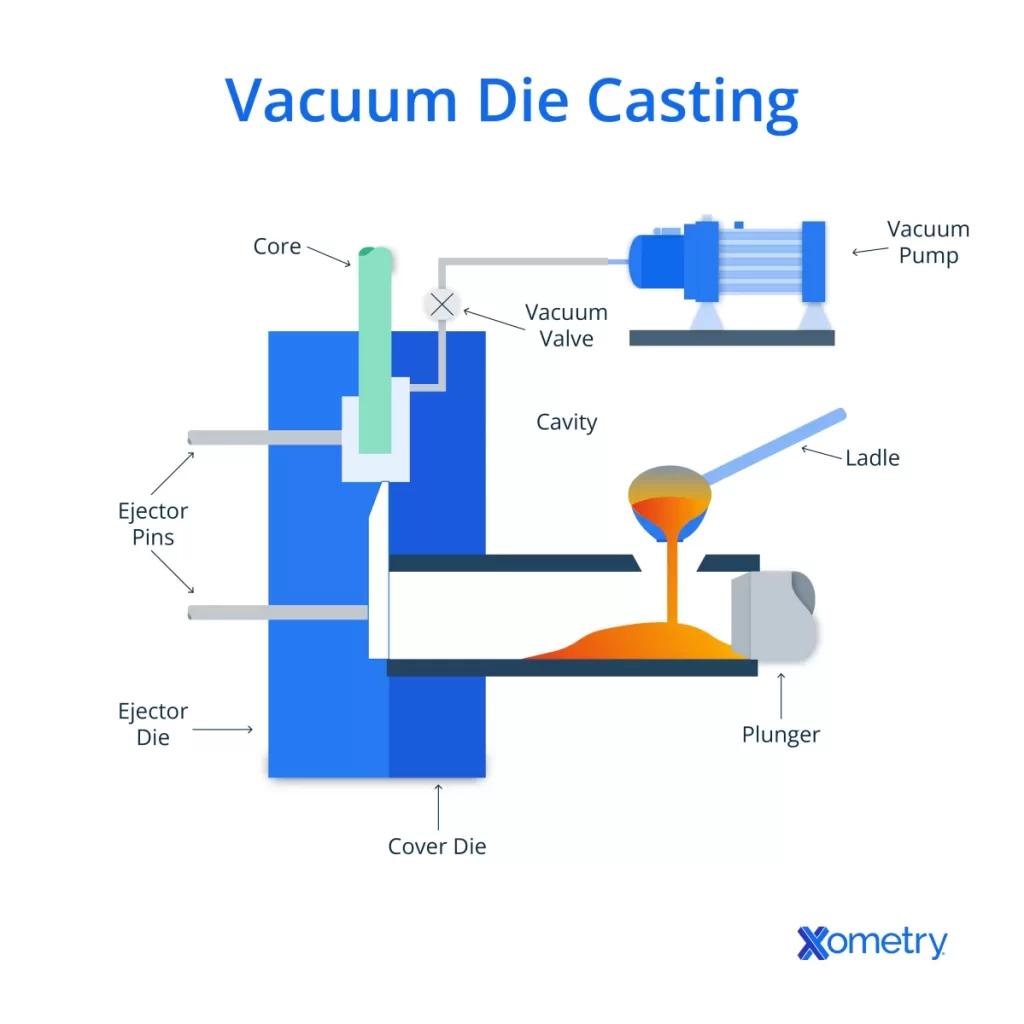

Le moulage sous vide est un processus de fabrication qui utilise des moules en silicone pour produire des pièces en uréthane ou en polyuréthane de haute qualité. Cette technique consiste à verser de la résine liquide dans un moule sous vide, en éliminant les bulles d'air et en assurant une précision des détails et une finition de surface. Elle est particulièrement populaire pour le prototypage et la production en petites séries, car elle offre des délais d'exécution rapides et une flexibilité rentable.

Ce processus dessert des industries essentielles telles que l'automobile, le médical, l'électronique grand public et l'aérospatiale, où la performance et la précision des pièces sont vitales. Chaque application exige des propriétés matérielles spécifiques, telles qu'une résistance à la traction élevée pour la durabilité, une flexibilité pour les formes complexes, une stabilité thermique pour résister à la chaleur et une esthétique attrayante pour l'attrait visuel.

Le choix du bon matériau de moulage sous vide affecte directement la durée de vie du moule, les coûts de production et la qualité de la pièce finale. Les matériaux incompatibles avec le moule ou les conditions d'application peuvent raccourcir la durée de vie du moule et augmenter les dépenses. Parallèlement, la sélection d'une résine qui correspond aux besoins mécaniques et environnementaux de votre projet garantit une performance de production constante et des pièces de qualité supérieure.

Facteurs clés dans la sélection des matériaux de moulage sous vide

Lors du choix du bon matériau pour le moulage sous vide, quelques facteurs importants entrent en jeu. Tout d'abord, tenez compte de vos exigences d'application. Vous voulez des matériaux qui peuvent supporter l'environnement dans lequel ils seront utilisés, comme la résistance aux UV pour les utilisations extérieures ou la biocompatibilité pour les pièces médicales.

Ensuite, examinez les propriétés mécaniques. Pensez à la résistance à la traction, à la résistance aux chocs, à la flexibilité et à la dureté en fonction des performances de la pièce. Par exemple, un prototype automobile durable a besoin d'une résistance différente de celle d'un produit de consommation flexible.

Les besoins esthétiques et de finition sont également essentiels. Votre matériau doit prendre en charge la bonne qualité de surface, que vous souhaitiez une transparence claire ou une surface qui adhère bien à la peinture.

Considérations de coût ne peuvent être ignorées. Il s'agit de trouver le juste équilibre entre le coût des matériaux, les performances et le nombre de pièces que vous prévoyez de produire. Les tirages à faible volume peuvent permettre des options plus coûteuses, tandis que les lots plus importants nécessitent une rentabilité.

N'oubliez pas conformité réglementaire De plus, certains projets nécessitent des matériaux de qualité alimentaire, ignifuges ou de qualité médicale pour répondre aux normes de sécurité.

Enfin, adaptez le matériau à votre volume de production et délai de livraison. Certains matériaux sont mieux adaptés au prototypage rapide, tandis que d'autres excellent dans les séries de production en petits lots. Choisir le bon matériau vous aide à respecter votre calendrier et votre budget.

Matériaux courants de moulage sous vide et leurs applications

Le choix du bon matériau de moulage sous vide dépend des besoins de votre pièce. Voici un aperçu rapide des options populaires et de leurs points forts :

-

Résines de type ABS

Reconnues pour leur haute résistance et leur stabilité dimensionnelle, les résines de type ABS sont parfaites pour les prototypes et les biens de consommation. Elles offrent un bon équilibre entre robustesse et détail, ce qui en fait un choix incontournable pour tester la forme et la fonction.

-

Résines de type PC

Ces résines offrent une excellente résistance aux chocs et une clarté optique. Elles sont couramment utilisées dans les lentilles, les dispositifs médicaux et toutes les pièces nécessitant transparence et résistance.

-

Résines de type PP

Flexibles et résistantes, les résines de type PP sont idéales pour les pièces à encliquetage et les composants d'emballage. Leur élasticité est utile dans les applications nécessitant une flexion ou une utilisation répétée.

-

Acrylique PMMA

Si la transparence et la résistance aux UV sont importantes, le PMMA est votre meilleur choix. Il est largement utilisé dans les boîtiers d'éclairage où la clarté et la durabilité sous l'exposition au soleil sont importantes.

-

Caoutchoucs de silicone

Le silicone offre une flexibilité et une biocompatibilité inégalées. Cela le rend populaire dans les dispositifs médicaux et les applications de qualité alimentaire où la sécurité et la douceur sont une priorité.

-

Élastomères de polyuréthane

Lorsque la résistance à l'abrasion est essentielle, les élastomères de polyuréthane sont le matériau de choix. Ils sont très utiles dans les composants industriels, les joints et les garnitures où l'usure est fréquente.

| Matériel | Propriétés clés | Applications typiques | Niveau de coût |

|---|---|---|---|

| Résine de type ABS | Haute résistance, stable | Prototypes, biens de consommation | Modéré |

| Résine de type PC | Résistant aux chocs, transparent | Lentilles, dispositifs médicaux | Supérieur |

| Résine de type PP | Flexible, résistant | Encliquetages, emballage | Faible à modéré |

| Acrylique PMMA | Transparent, résistant aux UV | Boîtiers d'éclairage | Modéré |

| Caoutchouc de silicone | Flexible, biocompatible Flexible, biocompatible | Pièces médicales et de qualité alimentaire | Supérieur |

| Élastomère de polyuréthane | Résistant à l'abrasion | Pièces industrielles, joints d'étanchéité | Modéré |

Le choix du bon matériau a un impact sur la performance, l'apparence et le coût de votre pièce. Pour en savoir plus sur le choix des matériaux adaptés au moulage sous vide et au prototypage rapide, consultez notre guide de conception de moulage sous vide.

Comment optimiser la sélection des matériaux pour votre projet

Choisir le bon matériau pour le moulage sous vide peut faire ou défaire votre projet. Voici comment bien faire les choses :

-

Travaillez avec les ingénieurs HYCNC sur l'analyse DFM

La conception pour la fabricabilité (DFM) aide à repérer les problèmes potentiels dès le début. Nos experts examinent votre conception pour s'assurer qu'elle correspond aux processus de moulage sous vide et au matériau choisi.

-

Pensez à la durée de vie du moule

Les moules en silicone durent généralement entre 10 et 30 utilisations. Choisir des matériaux qui n'usent pas rapidement le moule permet d'économiser de l'argent et de maintenir une production fluide.

-

Évaluer les facteurs environnementaux

Tenez compte de l'endroit où votre pièce sera utilisée (variations de température, exposition chimique, lumière UV) et choisissez des matériaux capables de supporter ces conditions sans perdre en qualité.

-

Équilibrer coût et qualité

Pour le prototypage et les petites séries, il est tentant de choisir l'option la moins chère, mais ne sacrifiez pas les propriétés essentielles comme la résistance ou la flexibilité. Nous vous aiderons à trouver un matériau qui correspond à votre budget et répond à vos besoins de performance.

L'utilisation de ces étapes garantit que vos pièces de moulage sous vide sont fabriquées avec les meilleurs matériaux pour répondre aux exigences de votre projet, tout en maintenant une production efficace et rentable.

Erreurs courantes à éviter dans la sélection des matériaux

Lors du choix des matériaux de moulage sous vide, il existe quelques erreurs courantes qui peuvent causer de gros problèmes par la suite. Voici ce qu'il faut surveiller :

-

Ignorer les besoins spécifiques de l'application

Ne vous contentez pas de choisir un matériau parce qu'il est populaire ou bon marché. Assurez-vous qu'il correspond à l'utilisation réelle de la pièce, comme l'exposition à la température, la flexibilité ou la résistance.

-

Négliger la compatibilité du moule et les temps de durcissement

Certains matériaux ne fonctionnent pas bien avec certains moules en silicone ou nécessitent un durcissement plus long. Cela peut ruiner les pièces ou raccourcir la durée de vie du moule si cela n'est pas planifié.

-

Omettre les contrôles réglementaires et environnementaux

Si votre produit doit répondre aux normes FDA, alimentaires ou ignifuges, vérifiez les certifications des matériaux avant de choisir.

-

Faire passer le coût avant la performance sur les pièces clés

Économiser de l'argent sur les matériaux pourrait se retourner contre vous, surtout pour les pièces soumises à des contraintes ou jouant un rôle essentiel pour la sécurité. Équilibrez le prix avec ce que la pièce exige.

Évitez ces erreurs, et vous obtiendrez des pièces de meilleure qualité tout en économisant du temps et de l'argent sur vos projets de moulage sous vide.

Pourquoi choisir HYCNC pour la sélection des matériaux de moulage sous vide

Chez HYCNC, nous apportons une expertise approfondie dans l'usinage CNC et le moulage sous vide pour fournir des pièces précises et de haute qualité à chaque fois. Notre équipe comprend à quel point le bon matériau est essentiel au succès de votre projet, c'est pourquoi nous fournissons un soutien complet à la sélection des matériaux, adapté à vos besoins spécifiques.

Nous ne fabriquons pas seulement des pièces ; nous vous aidons à choisir les meilleures résines de moulage sous vide en analysant votre conception grâce à la conception pour la fabricabilité (DFM). Cela garantit que vos pièces répondent aux objectifs de performance et de durabilité sans dépasser votre budget.

De plus, nos délais d'exécution rapides signifient que vous obtenez rapidement des prototypes et de petits lots, ce qui permet à votre projet de respecter le calendrier. Par exemple, nous avons récemment aidé un client à choisir une résine de type ABS pour un prototype automobile durable, en équilibrant résistance et coût de manière efficace.

Lorsque vous travaillez avec HYCNC, vous obtenez plus que de simples pièces : vous obtenez un partenaire axé sur des choix de matériaux intelligents et une qualité qui correspond aux exigences de votre marché français.