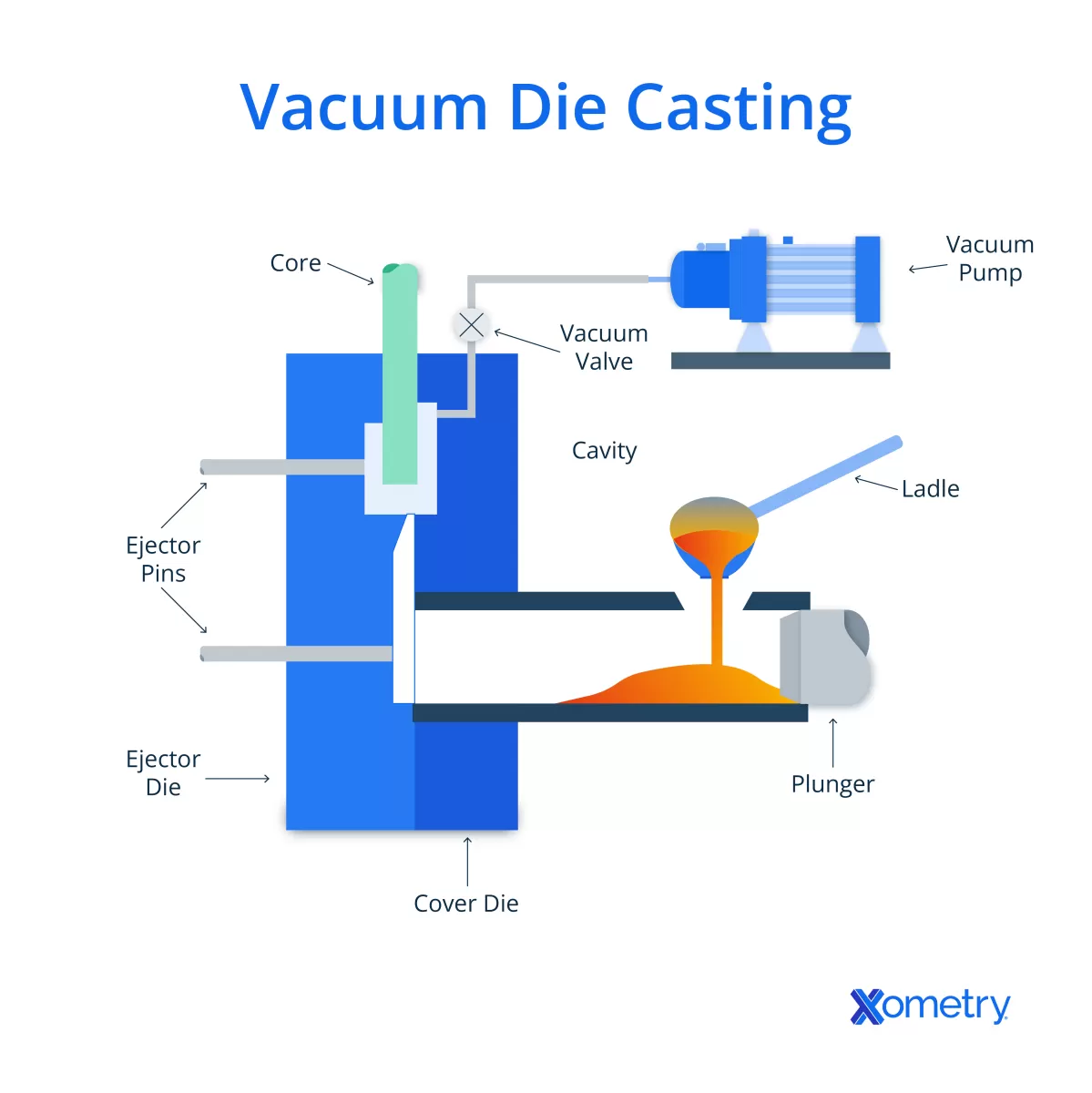

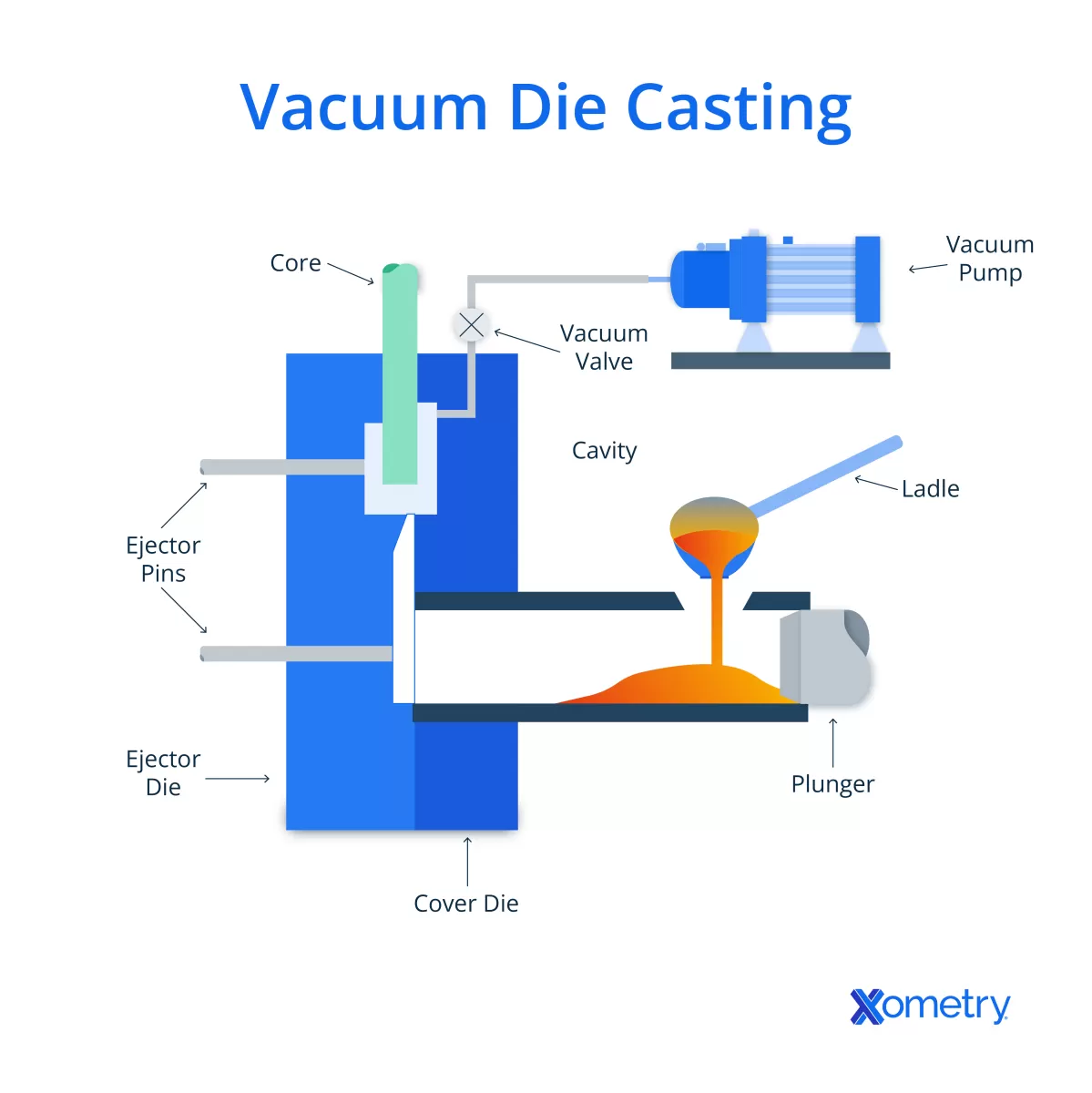

Qu'est-ce que la coulée sous vide

La coulée sous vide est un processus de fabrication utilisé pour créer des pièces en plastique de haute qualité en petits et moyens volumes. Il s'agit de fabriquer un moule en silicone à partir d'un modèle maître, puis d'utiliser un vide pour remplir ce moule avec de la résine liquide. Cette méthode garantit des détails précis et un excellent état de surface sur les pièces finales.

Étapes clés de la coulée sous vide

- Création du modèle maître : Le processus commence par la conception et la production d'un modèle maître détaillé, souvent fabriqué à l'aide de l'usinage CNC ou de l'impression 3D.

- Fabrication de moules en silicone : Le modèle maître est utilisé pour créer un moule en silicone flexible, qui peut être réutilisé plusieurs fois.

- Mélange et coulée de résine : La résine de polyuréthane liquide est mélangée et coulée dans le moule à l'intérieur d'une chambre à vide.

- Application du vide : Le vide élimine les bulles d'air, assurant un moulage lisse et sans bulles.

- Durcissement et démoulage : Une fois la résine durcie, les pièces sont soigneusement retirées du moule.

Avantages du moulage sous vide

- Haute précision des détails : Le processus de mise sous vide capture des designs complexes avec une grande précision.

- Rentable pour les faibles volumes : Idéal pour les prototypes et la production en petites séries sans outillage coûteux.

- Délai d'exécution rapide : Le processus est plus rapide que le moulage par injection traditionnel.

- Polyvalence des matériaux : Prend en charge une large gamme de résines de polyuréthane qui imitent divers plastiques de production.

- Moules réutilisables : Les moules en silicone peuvent être réutilisés plusieurs fois, ce qui réduit les coûts sur plusieurs cycles de production.

Applications typiques

Le moulage sous vide est largement utilisé dans les industries qui nécessitent des prototypes rapides et précis ou des séries de production courtes. Les applications courantes incluent :

- Prototypes fonctionnels pour les tests

- Pièces de production en petits lots

- Composants personnalisés pour l'électronique, l'automobile et les dispositifs médicaux

- Prototypage de moules en silicone et pièces de moulage en uréthane où la précision et les propriétés des matériaux sont importantes

Si vous avez besoin d'une production fiable en faible volume avec une excellente qualité de surface, le moulage sous vide est souvent la solution idéale.

Pourquoi le design est important dans le moulage sous vide

Une bonne conception est l'épine dorsale d'un moulage sous vide réussi. Lorsque la conception est correcte, vous réduisez les erreurs de fabrication, améliorez la qualité des pièces et maintenez les coûts bas. Une mauvaise conception entraîne souvent des problèmes tels que des parois minces, des déformations ou des pièces qui ne s'emboîtent pas correctement.

L'utilisation d'un logiciel de CAO change la donne ici. Il vous permet de visualiser la pièce, de repérer les problèmes potentiels tôt et d'effectuer des ajustements avant le début de la production. Cela réduit le gaspillage de temps et de matériel.

Chez HYCNC, nos capacités d'usinage CNC avancées garantissent que vos conceptions sont traduites avec précision en modèles maîtres pour le moulage sous vide. Nous travaillons en étroite collaboration avec vous pour affiner les conceptions, en aidant à optimiser les angles de dépouille, les épaisseurs de paroi et d'autres facteurs critiques pour un moulage en douceur. En bref, la combinaison d'une conception intelligente avec notre expertise CNC prépare le terrain pour des pièces de qualité à chaque fois.

Considérations clés de conception pour le moulage sous vide

Il est essentiel de bien concevoir pour un processus de moulage sous vide fluide et des pièces de qualité supérieure. Voici les principaux points à garder à l'esprit :

Recommandations d'épaisseur de paroi

- Visez une épaisseur de paroi uniforme pour éviter les défauts.

- L'épaisseur typique varie de 1,5 mm à 4 mm, selon la taille de la pièce.

- Évitez les parois très fines ; elles peuvent provoquer des déformations ou un remplissage incomplet.

Directives relatives aux angles de dépouille

- Utilisez des angles de dépouille d'au moins 1,5° à 3° sur les faces verticales.

- La dépouille facilite le retrait facile de la pièce du moule en silicone sans l'endommager.

- Des angles de dépouille plus importants peuvent être nécessaires pour les moules plus profonds ou les profils complexes.

Contre-dépouilles et surplombs

- Minimisez les contre-dépouilles ou concevez-les de manière à ce qu'elles soient amovibles avec des moules en silicone flexibles.

- Évitez les surplombs compliqués qui peuvent emprisonner l'air ou provoquer un écoulement incomplet de la résine.

- Si nécessaire, concevez des charnières intégrées ou des mécanismes de glissement pour gérer les géométries complexes.

Conseils de conception pour les nervures et les bossages

- Ajouter des nervures pour améliorer la rigidité, mais les garder fines (environ 40% de l'épaisseur de la paroi) pour éviter les marques de retrait.

- Les bossages pour les inserts de vis doivent avoir une épaisseur de paroi d'au moins 1,8 mm et un angle de dépouille approprié.

- Éviter les angles vifs sur les nervures et les bossages pour réduire les contraintes et augmenter la durée de vie du moule.

Spécifications du texte et des logos

- Garder les textes ou logos en relief peu profonds (environ 0,5 mm de hauteur) pour une meilleure reproduction des détails.

- Utiliser des polices sans empattement pour améliorer la lisibilité et réduire les problèmes de moulage.

- Éviter les textes très fins ou minces qui pourraient ne pas se remplir correctement pendant le moulage.

Normes de tolérances

- Les tolérances typiques pour le moulage sous vide varient de ±0,1 mm à ±0,3 mm en fonction de la complexité.

- Des tolérances serrées augmentent les coûts et ne doivent être spécifiées que là où c'est essentiel.

- Discutez de vos besoins en matière de tolérance dès le départ pour de meilleurs résultats.

Retrait dû au rétrécissement

- Tenez compte du retrait du matériau, généralement d'environ 0,5 % à 1,5 % selon le type de résine.

- Ajustez les dimensions du modèle CAO en fonction des propriétés spécifiques de la résine pour garantir la précision de la pièce finale.

En suivant ces directives, vous pouvez éviter les pièges courants du moulage sous vide et vous assurer que vos pièces sont parfaites. Pour en savoir plus sur l'optimisation de la conception et les conseils d'usinage CNC, consultez notre optimisation de la conception en CAO article. - Rédigé en langue française, les mots-clés doivent être traduits avec précision !

Sélection des matériaux pour le moulage sous vide

Choisir le bon matériau est un élément essentiel pour réussir le moulage sous vide. Les matériaux les plus couramment utilisés comprennent les résines de polyuréthane, le silicone et divers élastomères. Ces matériaux offrent un bon équilibre entre résistance, flexibilité et détails, ce qui convient parfaitement aux prototypes et à la production en petits lots.

Les propriétés des matériaux ont un impact direct sur la durabilité, la finition et les performances de la pièce finale. Par exemple :

- Polyuréthane rigide est idéal pour les pièces robustes et porteuses.

- Polyuréthane flexible convient parfaitement aux composants élastiques ou caoutchouteux.

- Résines transparentes sont parfaits si vous avez besoin de transparence.

- Résines résistantes à la chaleur aident dans les applications qui nécessitent une stabilité thermique.

Chez HYCNC, nous apportons une connaissance approfondie des matériaux pour vous aider à choisir la bonne résine en fonction des besoins de votre projet et des normes de l'industrie. Nous combinons cette expertise avec nos capacités d'usinage CNC et de moulage sous vide pour nous assurer que vous obtenez des pièces qui correspondent parfaitement à vos exigences de performance et d'apparence.

Pièges de conception courants et comment les éviter

Lors de la conception pour le moulage sous vide, certaines erreurs peuvent entraîner des retards, des coûts supplémentaires ou des pièces de mauvaise qualité. Connaître ces pièges vous aide à éviter les maux de tête et à obtenir de meilleurs résultats.

Problèmes typiques à surveiller

- Épaisseur de paroi irrégulière provoquant des points faibles ou des déformations

- Angles de dépouille insuffisants rendant difficile le retrait des pièces des moules

- Contre-dépouilles et surplombs complexes qui compliquent la conception du moule

- Tolérances excessivement serrées qui sont difficiles à respecter en coulée sous vide

- Ignorer la tolérance de retrait,导致零件配合不当

- 肋和凸台位置不佳 这可能会导致应力点或模具损坏

- 低质量的文本和徽标细节 可能无法清晰再现

如何解决这些问题

- 保持壁厚均匀并遵循建议的厚度准则

- 添加适当的拔模角度(通常为 1 到 3 度),以实现平滑的零件脱模

- Minimisez les contre-dépouilles ; si nécessaire, concevez des tirants latéraux ou des inserts

- Définissez des tolérances réalistes, en gardant à l'esprit que le moulage sous vide est précis, mais pas au niveau du moulage par injection

- Tenez compte des taux de retrait en fonction du matériau utilisé

- Placez les nervures et les bossages de manière réfléchie pour soutenir les pièces sans provoquer de défauts

- Utilisez des polices simples et audacieuses et des éléments en relief ou en creux pour le texte et les logos

Support de contrôle qualité de HYCNC

Chez HYCNC, nous soutenons votre conception avec des contrôles de qualité approfondis. Nos experts examinent vos fichiers CAO dès le début pour signaler les problèmes potentiels et suggérer des corrections. Pendant la production, nous utilisons l'usinage CNC de précision pour créer des modèles maîtres et appliquer des normes d'inspection strictes sur les pièces moulées. Cela permet de maintenir vos projets sur la bonne voie et de garantir la qualité des pièces.

En évitant ces pièges de conception et en vous appuyant sur l'expérience de HYCNC, vous obtenez des pièces performantes et esthétiques, à chaque fois.

Processus de coulée sous vide étape par étape

La coulée sous vide commence par la création d'un modèle 3D précis, généralement conçu avec un logiciel de CAO. Cette conception numérique garantit la précision avant de passer à l'étape suivante.

L'étape suivante est la production du modèle maître. En utilisant l'usinage CNC, HYCNC fabrique un modèle maître de haute qualité, qui sert de base à la création du moule en silicone. La précision est ici essentielle pour une pièce finale réussie.

Une fois le modèle maître prêt, le moulage en silicone est réalisé en versant du caoutchouc de silicone autour du modèle maître. Après durcissement, ce moule capture chaque détail du maître.

Une fois le moule prêt, le coulage de résine a lieu dans des conditions de vide. Cette étape élimine les bulles d'air pour des pièces lisses et détaillées. Une fois coulée, la résine durcit, se solidifiant dans la forme finale.

Le retrait de la pièce est ensuite effectué avec soin. Le moule en silicone peut être réutilisé plusieurs fois, ce qui rend le moulage sous vide idéal pour la production de petits lots ou de prototypes.

HYCNC propose des services intégrés qui couvrent tout, de la modélisation 3D et de l'usinage CNC à la fabrication de moules en silicone et au moulage sous vide. Ce processus transparent permet de gagner du temps et d'assurer la qualité tout au long du processus.

Pour plus d'informations sur les techniques d'usinage CNC connexes, consultez le guide sur conseils de conception pour les pièces à faible volume fraisées CNC.

Applications du moulage sous vide dans les industries modernes

Le moulage sous vide est largement utilisé dans de nombreuses industries en raison de sa précision et de sa rentabilité pour la production en faible volume. Il est parfait pour le prototypage et les petites séries où vous voulez des pièces qui ressemblent et fonctionnent comme des produits finaux sans un gros investissement initial.

Industries bénéficiant du moulage sous vide

- Automobile: Composants intérieurs, petites pièces fonctionnelles et pièces de garniture

- Électronique grand public: Boîtiers, boutons et connecteurs

- Dispositifs médicaux: Prototypes pour dispositifs, boîtiers et pièces non stériles

- Équipement industriel: Prototypes fonctionnels et pièces d'outillage sur mesure

- Aérospatial: Pièces légères pour les tests et les prototypes

Exemple de projet HYCNC

Chez HYCNC, nous avons aidé un client dans le domaine de l'électronique grand public à créer des boîtiers prototypes détaillés en utilisant notre procédé de moulage sous vide. Les pièces correspondaient exactement à la conception, tant au niveau de la texture que de l'intégrité structurelle, ce qui a permis des tests de marché rapides. Notre usinage CNC a permis de créer des modèles maîtres de haute précision qui ont donné des moules en silicone impeccables. Ce cas montre comment le moulage sous vide comble efficacement le fossé entre le prototype et la production.

Pourquoi le moulage sous vide est efficace pour le prototypage et les petits lots

- Produit des pièces de haute fidélité qui ressemblent beaucoup à la qualité du moulage par injection

- Permet un délai d'exécution rapide des modèles CAO 3D aux pièces finies

- Prend en charge une large gamme de matériaux de moulage en polyuréthane adaptés à la résistance ou à la flexibilité

- Permet une réutilisation facile du moule pour un maximum de 20 à 25 pièces par moule, idéal pour les tests ou les séries limitées

Pour les fabricants et les concepteurs axés sur le prototypage rapide et la production à petite échelle, le moulage sous vide offre la flexibilité et la précision nécessaires sans les coûts élevés d'outillage pour la fabrication à grande échelle. Les capacités combinées de CNC et de moulage sous vide de HYCNC assurent une transition en douceur de la conception à la pièce fonctionnelle prête pour l'évaluation ou le lancement sur le marché.

Apprenez-en davantage sur l'influence de la conception sur l'efficacité de la fabrication grâce à notre optimisation de la conception en CAO guide.

Pourquoi choisir HYCNC pour le moulage sous vide

En matière de moulage sous vide, HYCNC se distingue par son expertise éprouvée et ses solides antécédents. Nous détenons des certifications clés de l'industrie qui garantissent la qualité et la fiabilité de chaque projet. Notre équipe qualifiée combine l'usinage CNC avancé avec le moulage sous vide pour fournir des prototypes précis et de haute qualité et des pièces en petits lots à chaque fois.

L'un des principaux avantages de travailler avec HYCNC est notre délai d'exécution rapide. Nous comprenons les délais serrés et assurons le bon déroulement de votre projet sans sacrifier l'attention aux détails. De plus, nous offrons des solutions rentables adaptées à vos besoins de production, rendant le moulage sous vide accessible sans vous ruiner.

Prêt à démarrer ? Contactez-nous dès aujourd'hui pour obtenir un devis et découvrez pourquoi HYCNC est le choix de confiance pour les services de moulage sous vide en France. Laissez-nous vous aider à donner vie à vos conceptions avec précision et rapidité.