Types de porosité en fonderie sous pression

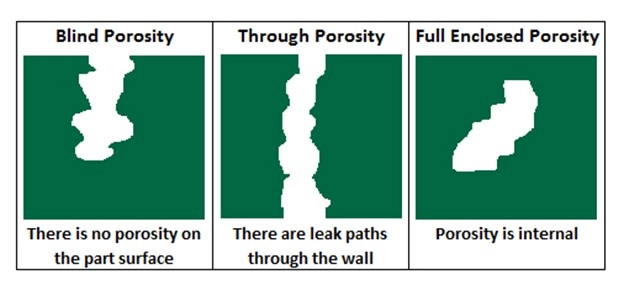

La porosité est un défaut courant en fonderie sous pression qui affecte la qualité et la performance des pièces. Comprendre les différents types de porosité aide à diagnostiquer les problèmes et à améliorer la production. Les trois principaux types sont la porosité gazeuse, la porosité de retrait et la micro porosité.

Porosité gazeuse

Cela se produit lorsque du gaz est emprisonné dans le métal en fusion pendant le processus de fonderie sous pression. Les gaz courants comme l'air ou l'hydrogène se dissolvent dans le métal liquide et forment des bulles lorsqu'il se solidifie. La porosité gazeuse apparaît sous forme de petits vides ronds à l'intérieur de la pièce moulée, ce qui entraîne souvent des points faibles qui peuvent compromettre la résistance de la pièce.

Porosité de retrait

La porosité de retrait se produit en raison de la solidification inégale du métal. Lorsque le métal en fusion refroidit et se contracte, il laisse parfois des cavités là où le matériau s'est retiré. Ces vides sont plus grands et de forme irrégulière, généralement situés dans les sections les plus épaisses de la pièce moulée, et peuvent provoquer une fragilité ou des fissures au fil du temps.

Micro porosité

La micro porosité est une combinaison de pores minuscules et rapprochés répartis dans toute la pièce moulée. Cette forme est souvent plus difficile à détecter, mais elle peut affecter la finition de surface et les propriétés mécaniques. Elle résulte généralement d'un mélange d'entraînement de gaz et de retrait lors d'un refroidissement rapide.

Identifier le type de porosité est essentiel pour appliquer les bonnes solutions et garantir que la fonderie sous pression d'aluminium et d'autres alliages répondent à des normes de qualité élevées.

Causes de la porosité dans le processus de fonderie sous pression Facteurs liés au processus Facteurs liés aux matériaux Facteurs liés à la conception

La porosité dans la fonderie sous pression peut apparaître pour quelques raisons principales liées au processus, aux matériaux et à la conception de la pièce.

Facteurs liés au processus

- Température de moule incorrecte: Des moules trop chauds ou trop froids peuvent provoquer l'emprisonnement de gaz, entraînant une porosité gazeuse.

- Vitesse d'injection élevée: Si le métal en fusion s'écoule trop rapidement, de l'air est emprisonné à l'intérieur, ce qui provoque des bulles.

- Pression incohérente: Un mauvais contrôle de la pression pendant la solidification peut créer une porosité de retrait là où le métal se retire.

- Ventilation inadéquate: Sans voies d'échappement d'air appropriées, les gaz s'accumulent et forment des défauts de porosité.

Facteurs liés aux matériaux

- Propreté de l'alliage: Les alliages sales ou contaminés transportent des gaz et des impuretés qui causent des problèmes de porosité.

- Humidité dans le métal ou le moule: L'eau se transforme en vapeur et provoque une porosité gazeuse. Il est important de tout garder au sec.

- Composition incorrecte de l'alliage: Certains alliages sont plus sujets au retrait ou à la porosité gazeuse s'ils ne sont pas correctement mélangés.

Facteurs liés à la conception

- Géométries complexes: Les parois minces et les angles vifs peuvent emprisonner l'air et provoquer un refroidissement inégal, entraînant une porosité.

- Mauvais emplacement de la porte d'injection: L'endroit où le métal entre affecte le flux et la solidification - un mauvais placement augmente souvent la porosité due au gaz ou au retrait.

- Canaux et évents inadéquats: Si le moule ne permet pas à l'air de s'échapper efficacement, la porosité est plus susceptible de se produire.

Comprendre ces causes nous aide à lutter contre la porosité sous tous les angles, améliorant ainsi la qualité et la fiabilité des pièces moulées sous pression.

Effets de la porosité sur les pièces moulées sous pression

La porosité peut causer plusieurs problèmes dans les pièces moulées sous pression, affectant leur qualité et leurs performances.

Intégrité structurelle

La porosité affaiblit la résistance du métal. Les poches de gaz ou les vides de retrait créent des points faibles qui peuvent entraîner des fissures ou une défaillance sous contrainte. C'est une préoccupation majeure, en particulier dans les pièces critiques où la durabilité est importante, comme les composants automobiles ou aérospatiaux.

Problèmes fonctionnels

La porosité affecte la façon dont les pièces s'ajustent et fonctionnent. Les vides internes peuvent provoquer des fuites dans les pièces contenant des fluides ou affecter le transfert de chaleur dans les systèmes de refroidissement. Cela peut également entraîner des inexactitudes dimensionnelles, causant des problèmes d'assemblage ou de fonctionnement.

Problèmes d'esthétique et de finition

La porosité de surface peut ruiner l'apparence et le toucher d'une pièce. Les trous visibles ou les zones rugueuses rendent plus difficile l'application uniforme de finitions comme la peinture ou le placage. Cela peut augmenter les taux de rejet ou nécessiter des retouches coûteuses pour répondre aux normes de qualité.

La gestion de la porosité est essentielle pour garantir que vos pièces moulées sous pression sont fiables, fonctionnelles et visuellement attrayantes. Pour en savoir plus sur la façon dont la porosité est liée aux défauts de moulage sous pression courants, consultez notre guide sur types de défauts de moulage.

Comment prévenir la porosité dans le moulage sous pression

La prévention de la porosité dans le moulage sous pression commence par une planification et un contrôle intelligents. Voici les principales stratégies pour minimiser les défauts de moulage sous pression comme la porosité gazeuse et la porosité de retrait.

Optimisation de la conception du moule

- Utiliser approprié optimisation de la conception du moule pour améliorer le flux de métal et les taux de refroidissement.

- Ajoutez des évents bien placés et des zones de débordement pour permettre aux gaz piégés de s'échapper.

- Concevez des systèmes de coulée et de canaux qui réduisent les turbulences et empêchent l'entraînement d'air.

- Assurez une épaisseur de paroi uniforme pour éviter la porosité de retrait.

Découvrez nos Guide de conception de la fonderie sous pression d'aluminium pour des conseils détaillés sur la conception des moules.

Techniques de contrôle de processus

- Maintenez des températures de fusion et de coulée constantes pour réduire l'absorption de gaz.

- Contrôlez la vitesse d'injection et la pression pour éviter les poches d'air dans le métal en fusion.

- Utilisez des matrices de qualité et entretenez-les régulièrement pour éviter les défauts dus à l'usure et aux dommages.

- Séchez correctement les moules et contrôlez l'humidité pour réduire la porosité due aux gaz liés à l'humidité.

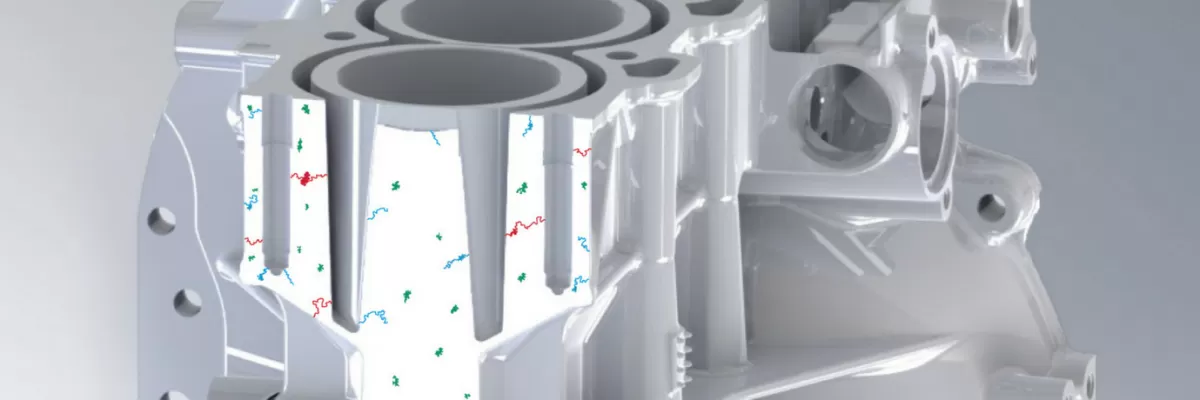

Outils de simulation et d'analyse

- Utilisez un logiciel de simulation de coulée pour prédire les zones sujettes à la porosité avant le début de la production.

- Analysez le flux de métal, la solidification et les schémas de refroidissement pour trouver les points faibles dans la conception ou le processus.

- Effectuez des ajustements en fonction des résultats de la simulation pour optimiser l'ensemble du processus de coulée.

Partenariat avec des experts comme HYCNC

Travailler avec un partenaire expérimenté comme HYCNC assure un meilleur contrôle des problèmes de porosité. Nous combinons notre connaissance approfondie de défaut de fonderie sous pression prévention avec avancé services d'usinage CNC pour fournir des pièces de haute qualité avec une porosité minimale. Notre équipe utilise également les derniers outils de contrôle de processus et de simulation pour vous aider à obtenir les meilleurs résultats de vos projets de fonderie sous pression.

Pour en savoir plus sur les principes fondamentaux de la fonderie sous pression, consultez notre guide sur Qu'est-ce que le moulage sous pression ?.

Détection et mesure de la porosité

L'identification de la porosité dans la fonderie sous pression est cruciale pour garantir la qualité et la durabilité des pièces finies. Voici les principales méthodes que nous utilisons pour détecter et mesurer la porosité :

Inspection visuelle

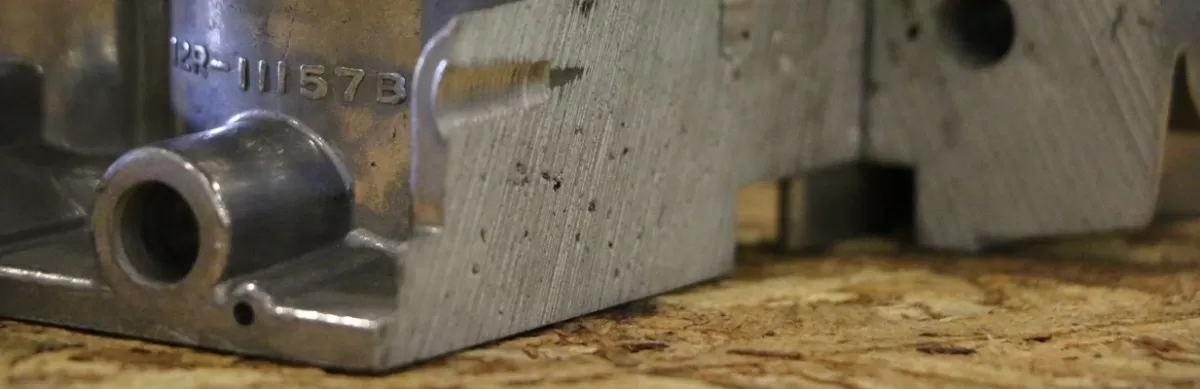

C'est le moyen le plus simple de repérer la porosité. Vous recherchez des défauts de surface comme de minuscules trous, des piqûres ou des zones rugueuses sur les pièces de fonderie d'aluminium. Bien qu'elle ne détecte pas les pores internes, elle est rapide et efficace pour repérer les problèmes évidents dès le début.

Essais non destructifs

Ces méthodes vous permettent de vérifier l'intérieur de la pièce moulée sans la découper. Des techniques comme l'inspection aux rayons X ou les tests ultrasoniques révèlent la porosité due aux gaz et la porosité due au retrait cachées sous la surface. Les essais non destructifs sont essentiels pour maintenir des normes élevées, en particulier pour les pièces critiques où des défauts internes peuvent entraîner une défaillance.

Essais destructifs

Parfois, vous devez casser une pièce pour vraiment voir ce qui se passe à l'intérieur. Les essais destructifs consistent à couper et à examiner des coupes transversales pour mesurer la micro-porosité et évaluer directement la propreté de l'alliage. Ils sont principalement utilisés pour les audits de qualité ou lorsque les méthodes non destructives révèlent quelque chose de suspect.

En combinant ces méthodes de détection, vous obtenez une image claire des problèmes de porosité, ce qui aide au contrôle du processus et à l'amélioration de l'optimisation de la conception du moule. De cette façon, les fabricants peuvent réduire les défauts de fonderie sous pression et livrer des pièces meilleures et plus résistantes.

Étude de cas : Le succès de HYCNC dans la réduction de la porosité

Chez HYCNC, nous avons aidé de nombreux clients à lutter contre la porosité dans leurs projets de fonderie sous pression, améliorant ainsi la qualité et les performances. Un exemple récent concernait un fabricant français de fonderie d'aluminium qui luttait contre des niveaux élevés de porosité due aux gaz et au retrait, ce qui affectait la résistance des pièces et la finition de surface.

Nous avons commencé par analyser la conception de leur moule et leur processus de moulage, en identifiant les zones où le gaz emprisonné et le refroidissement inégal étaient les principales causes. En optimisant la conception de leur moule et en ajustant les contrôles de processus comme la vitesse d'injection et la température, nous avons considérablement réduit la formation de poches de gaz et de cavités de retrait.

Ensuite, nous avons intégré des services d'imprégnation sous vide et d'usinage CNC de précision pour traiter toute micro-porosité et défauts de surface restants. Cette combinaison a non seulement amélioré l'intégrité structurelle, mais a également amélioré l'apparence finale et la précision dimensionnelle.

Le résultat ? Une baisse notable des taux de rejet et une durabilité globale améliorée pour les pièces moulées sous pression du client. Notre approche montre comment un contrôle expert des processus et des solutions de post-moulage peuvent efficacement minimiser les problèmes de porosité, assurant des résultats plus cohérents et de haute qualité.

Pour en savoir plus sur le contrôle des défauts de moulage comme la porosité, visitez notre services de fonderie de métaux page.

Solutions de post-moulage pour la porosité

Même avec le meilleur contrôle de processus, une certaine porosité peut subsister. C'est là que les solutions de post-moulage sont utiles pour améliorer vos pièces moulées sous pression.

Imprégnation sous vide

C'est une solution incontournable pour les minuscules pores qui causent des fuites ou affaiblissent les pièces. L'imprégnation sous vide remplit ces minuscules vides avec un scellant, généralement sous pression de vide, rendant vos pièces étanches à l'air et plus résistantes. Elle est particulièrement utile pour la fonderie d'aluminium où la porosité due aux gaz ou la porosité due au retrait peuvent créer des points faibles.

Traitements de surface

Les traitements de surface peuvent masquer la porosité mineure et améliorer la durabilité de vos pièces :

- Revêtements comme l'anodisation ou le revêtement en poudre ajoutent une barrière.

- Peinture améliore l'apparence et protège contre la corrosion.

Ces traitements ne corrigent pas la porosité elle-même, mais aident à la finition et à la durée de vie des pièces.

Usinage CNC pour la précision

Parfois, vous devez supprimer les zones affectées par la porosité pour garantir les performances. Les services d'usinage CNC peuvent couper ou remodeler avec précision les pièces moulées sous pression, garantissant que les surfaces critiques sont lisses, sans porosité et prêtes pour des tolérances serrées. Cette étape de post-traitement est essentielle dans les applications où la qualité ne peut être compromise.

L'utilisation de ces techniques de post-moulage en combinaison peut éviter le rejet des pièces et prolonger leur utilité. Chez HYCNC, nous offrons des services d'usinage CNC experts et un soutien pour aider à contrôler les problèmes de porosité après le moulage, assurant ainsi les meilleurs composants de qualité pour le marché français.

Meilleures pratiques pour les fabricants

Pour réduire la porosité dans le moulage sous pression et améliorer la qualité des pièces, les fabricants doivent se concentrer sur ces meilleures pratiques :

-

Optimiser la conception du moule

Assurez-vous que le moule permet un flux de métal lisse et une ventilation adéquate pour éviter les poches de gaz et le retrait.

-

Maintenir la propreté des matériaux

Utiliser des alliages de haute qualité exempts de contaminants pour minimiser la porosité due aux gaz et les défauts.

-

Mettre en œuvre un contrôle strict des processus

Maintenir la vitesse d'injection, la température et la pression dans des plages idéales pour des résultats constants.

-

Utiliser des outils de simulation

Effectuer des simulations de moulage précoces pour trouver et corriger les risques de porosité avant le début de la production.

-

Effectuer des tests non destructifs réguliers

Détecter rapidement les problèmes de porosité grâce aux rayons X ou aux ultrasons afin d'éviter que des pièces défectueuses ne parviennent aux clients.

-

Appliquer une imprégnation sous vide après le moulage

Sceller la micro porosité et améliorer la durabilité des pièces sans retouche importante.

-

S'associer à des experts expérimentés en CNC et en moulage

Travailler avec des professionnels, comme HYCNC, qui comprennent la porosité du moulage sous pression et offrent des services d'usinage CNC sur mesure pour une finition de précision.

Le respect de ces étapes aide les fabricants à fournir des pièces moulées sous pression plus solides et plus esthétiques qui répondent aux normes du marché français et aux attentes des clients.

FAQ sur la porosité dans le moulage sous pression

Qu'est-ce que la porosité dans le moulage sous pression ?

La porosité fait référence à de minuscules trous ou vides dans une pièce moulée sous pression. Ceux-ci peuvent affaiblir la pièce et causer des problèmes de résistance, d'apparence ou de fonction.

Qu'est-ce qui cause la porosité dans les pièces moulées sous pression ?

La porosité provient généralement du gaz emprisonné (porosité due aux gaz), du retrait du métal pendant le refroidissement (porosité due au retrait) ou de minuscules pores dus à une solidification rapide (micro porosité). Des facteurs tels que la conception du moule, le contrôle du processus de moulage et les alliages propres jouent tous un rôle.

Comment puis-je détecter la porosité dans les pièces moulées sous pression ?

Les méthodes courantes comprennent l'inspection visuelle, les essais non destructifs (END) comme les tests aux rayons X ou aux ultrasons, et parfois les essais destructifs si nécessaire.

La porosité peut-elle être évitée ?

Oui. L'optimisation de la conception du moule, le maintien de contrôles de processus appropriés, l'utilisation d'outils de simulation et la garantie de la propreté de l'alliage contribuent à réduire la porosité. Le partenariat avec des services de fonderie sous pression expérimentés tels que HYCNC garantit des pièces de qualité.

La porosité affecte-t-elle la résistance des pièces moulées sous pression ?

Oui, la porosité affaiblit l'intégrité structurelle, réduit la résistance à la fatigue et peut provoquer des fuites ou des fissures.

Quels processus de post-moulage corrigent la porosité ?

L'imprégnation sous vide scelle les pores, les traitements de surface améliorent la finition et l'usinage CNC peut éliminer les zones défectueuses pour restaurer la qualité des pièces.

La porosité est-elle courante dans la fonderie d'aluminium sous pression ?

Oui, la fonderie d'aluminium sous pression est souvent confrontée à des problèmes de porosité en raison des caractéristiques de l'alliage et des vitesses de refroidissement, mais des contrôles appropriés minimisent son impact.

Où puis-je en apprendre davantage sur les défauts de fonderie sous pression et leurs solutions ?

Visitez le blog de HYCNC pour des guides détaillés sur la fonderie sous pression et les défauts connexes pour vous aider à améliorer vos résultats de moulage.

Si vous avez d'autres questions sur la porosité ou la fonderie sous pression en général, n'hésitez pas à nous contacter. Nous sommes là pour vous aider à obtenir des pièces de la meilleure qualité possible.