Als leider in CNC-bewerking en prototyping weet HYCNC dat vacuümgieten een gamechanger is voor het creëren van hoogwaardige, kosteneffectieve onderdelen. In deze handleiding zullen we het vacuümgietprocesopsplitsen, de voordelen ervan onderzoeken en u laten zien waarom het de eerste keuze is voor industrieën zoals de automobiel-, medische en consumptiegoederenindustrie.

Klaar om te ontdekken hoe vacuümgieten uw ideeën tot leven kan brengen? Laten we erin duiken!

Inzicht in vacuümgieten: definitie en basisprincipes

Vacuümgieten is een fabricageproces dat wordt gebruikt om hoogwaardige kunststof onderdelen te maken door vloeibare polyurethaanhars in een siliconen mal te gieten onder vacuümomstandigheden. Deze methode is populair voor het produceren van nauwkeurige prototypes en onderdelen in kleine oplages met uitstekende oppervlakteafwerkingen.

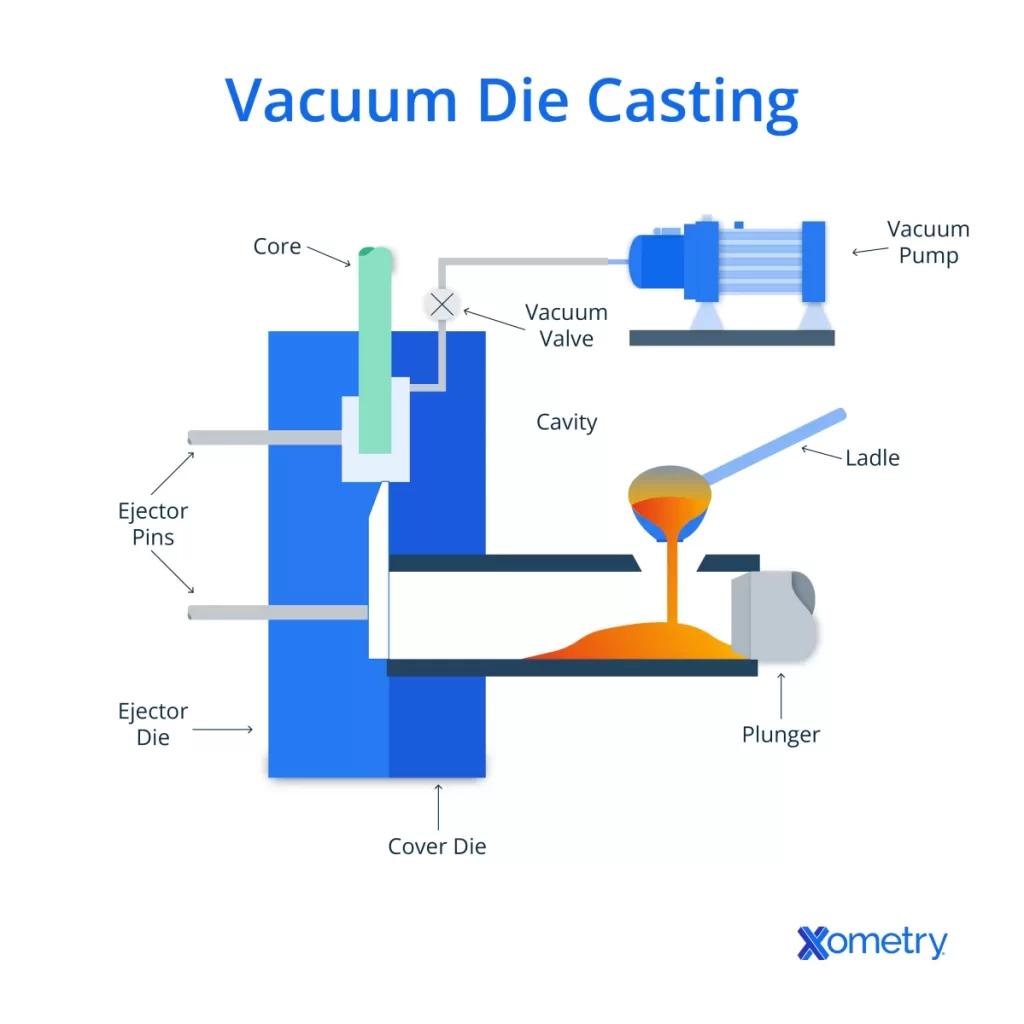

Belangrijkste componenten van vacuümgieten

- Mastermodel: Een zeer gedetailleerd origineel onderdeel, meestal gemaakt door CNC-bewerking of 3D-printen, dat dient als basis voor de siliconen mal.

- Siliconen mal: Gemaakt door het mastermodel in siliconenrubber te omhullen, het vangt fijne details op en kan meerdere keren worden hergebruikt.

- Polyurethaanhars: Het vloeibare materiaal dat in de mal wordt gegoten om het uiteindelijke onderdeel te vormen.

- Vacuümkamer: Wordt gebruikt om luchtbellen te verwijderen en ervoor te zorgen dat de hars alle vormholtes nauwkeurig vult.

Hoe vacuümgieten verschilt van andere methoden

In tegenstelling tot spuitgieten, waarvoor dure stalen mallen en grote productievolumes nodig zijn, maakt vacuümgieten gebruik van flexibele siliconen mallen die veel goedkoper zijn en ideaal voor kleine oplages. De vacuümomgeving vermindert ingesloten lucht, wat resulteert in onderdelen met minder defecten en gladdere oppervlakken in vergelijking met traditionele gietmethoden. Het biedt ook een snellere doorlooptijd dan processen zoals metaalgieten of 3D-printen voor vergelijkbare toepassingen.

Korte geschiedenis van de evolutie van vacuümgieten

Vacuümgieten ontwikkelde zich samen met de vooruitgang in siliconenmaterialen en polyurethaanharsen gedurende de 20e eeuw. Oorspronkelijk voornamelijk gebruikt voor de productie van prototypes, is het uitgegroeid tot een veelzijdige technologie dankzij verbeterde vacuümsystemen en matrijsmaterialen. Tegenwoordig ondersteunt het de behoeften op het gebied van rapid prototyping en retooling in veel industrieën, en overbrugt het de kloof tussen snelle 3D-geprinte modellen en duurdere spuitgegoten productieonderdelen.

Visuele suggestie - Alle te vertalen teksten moeten in de Nederlandse taal worden vertaald en geretourneerd. De vertaling moet nauwkeurig zijn!: Voeg een eenvoudig diagram toe dat het hoofdmodel, de opstelling van de siliconen mal in de vacuümkamer en het gieten van hars laat zien om de basisprincipes van vacuümgieten te illustreren.

Klaar om nauwkeurige prototypes of onderdelen in kleine oplages te maken? Bekijk hoe vacuümgieten aan uw productiebehoeften voldoet. Voor gedetailleerde inzichten in CNC-bewerking, bezoek onze pagina over wat is CNC-bewerking.

Het vacuümgietproces stap voor stap

Vacuümgieten begint met het maken van een hoogwaardig hoofdmodel. Dit model dient als de oorspronkelijke vorm voor uw onderdelen en wordt meestal gemaakt met behulp van CNC-bewerking of 3D-printen. Precisie is hier essentieel, omdat elke kleine fout wordt overgedragen op het eindproduct.

Vervolgens bouwen we een siliconen mal rond het mastermodel. Siliconen zijn flexibel, waardoor ze gemakkelijk kunnen worden verwijderd zonder de mal of het model te beschadigen. Zodra de siliconen zijn uitgehard, wordt het mastermodel voorzichtig verwijderd, waardoor een perfecte holte voor het gieten achterblijft.

Dan komt de gietfase. Polyurethaanhars wordt onder vacuümcondities in de siliconen mal gegoten. Het vacuüm zuigt alle luchtbellen eruit, wat resulteert in onderdelen met een uitstekende oppervlakteafwerking en geen interne holtes. Deze stap zorgt voor een hoge precisie en duurzaamheid.

Na het gieten wordt de hars achtergelaten om uit te harden. De uithardingstijd varieert afhankelijk van het materiaal, maar duurt meestal een paar uur. Eenmaal uitgehard, wordt het onderdeel ontvormd door de siliconen mal voorzichtig terug te trekken.

Ten slotte voegt de nabewerking de finishing touch toe. Dit kan het trimmen van overtollig materiaal, schuren of schilderen om het uiterlijk en de functionaliteit van het onderdeel te verbeteren omvatten.

Dit stapsgewijze vacuümgietproces maakt snelle prototyping en productie in kleine oplages mogelijk met veel detail en afwerking.

Materialen die worden gebruikt bij vacuümgieten

Vacuümgieten maakt voornamelijk gebruik van polyurethaanharsen, die populair zijn omdat ze het uiterlijk en de feel van echte plastic onderdelen nabootsen. Deze harsen zijn er in verschillende formules, afhankelijk van uw behoeften, van flexibel tot stijf, helder tot gekleurd en zelfs slagvaste opties. Dit maakt polyurethaangieten ideaal voor het produceren van onderdelen die moeten presteren als het eindproduct.

Naast gewone polyurethaan zijn er speciale materialen beschikbaar die unieke eigenschappen bieden, zoals verhoogde hittebestendigheid, UV-stabiliteit of verbeterde taaiheid. Deze opties helpen wanneer uw prototype of onderdeel in kleine oplage specifieke omstandigheden moet weerstaan.

Een groot pluspunt is materiaalaanpassing.U kunt harsmengsels aanpassen aan het gewicht, de kleur, de textuur of de mechanische eigenschappen van uw onderdeel. Bovendien kunnen sommige harsen worden gevuld met additieven zoals glasvezels voor extra sterkte.

Dit scala aan materialen en aanpassingsmogelijkheden betekent dat vacuümgieten een verscheidenheid aan industrieën kan bedienen, van auto-prototypes tot onderdelen van medische apparatuur, en onderdelen kan leveren die er bijna uitzien en functioneren als die gemaakt met spuitgieten.

Voordelen van vacuümgieten

Vacuümgieten biedt verschillende voordelen, vooral voor bedrijven en particulieren die op zoek zijn naar efficiënte prototypeproductie of productie in kleine oplage. Hier zijn enkele van de belangrijkste voordelen:

Kosteneffectiviteit voor productie in kleine oplage

Vacuümgieten is een slimme keuze als u geen duizenden onderdelen nodig heeft. Het maken van siliconen mallen is veel goedkoper dan investeren in metalen gereedschap voor spuitgieten, waardoor u vooraf veel bespaart. Dit houdt uw totale kosten laag en levert toch kwaliteitsonderdelen op.

Hoge precisie en oppervlakteafwerking

Deze methode legt fijne details van uw mastermodel vast, omdat het vacuüm helpt luchtbellen te verwijderen tijdens het gieten van de hars. Het resultaat? Onderdelen met gladde oppervlakken en scherpe randen, ideaal voor functionele prototypes of presentatiemodellen.

Snelle doorlooptijden

Vergeleken met traditionele methoden is vacuümgieten sneller. U kunt in slechts enkele dagen van ontwerp naar een fysiek prototype gaan. Deze snelheid is perfect voor projecten met strakke deadlines waarbij u snel feedback nodig heeft.

Materiaalveelzijdigheid

Vacuümgieten werkt voornamelijk met polyurethaanharsen, maar deze zijn er in veel varianten. U kunt kiezen uit flexibele, stijve of zeer sterke materialen, waardoor u onderdelen kunt aanpassen aan specifieke behoeften, zoals duurzaamheid of uiterlijk.

Herbruikbaarheid van siliconen mallen

Siliconen mallen die bij vacuümgieten worden gebruikt, kunnen meerdere keren worden hergebruikt - meestal 20 tot 30 keer - voordat ze verslijten. Deze herbruikbaarheid maakt het gemakkelijker en betaalbaarder om kleine batches te produceren zonder constant mallen te hoeven maken.

Over het algemeen biedt vacuümgieten een uitstekende balans tussen kwaliteit, snelheid en kosten, waardoor het een populaire optie is voor veel industrieën die onderdelen met hoge precisie nodig hebben zonder de kosten van grootschalige productie.

Beperkingen van vacuümgieten

Hoewel vacuümgieten geweldig is voor veel toepassingen, zijn er wel enkele beperkingen waar u rekening mee moet houden.

Levensduur van de mal en limieten voor de hoeveelheid onderdelen

Siliconen mallen die worden gebruikt bij vacuümgieten gaan doorgaans 20 tot 30 gietcycli mee. Dit maakt vacuümgieten ideaal voor productie in kleine oplages, maar niet voor grootschalige runs. Zodra de mal versleten is, moet je hem opnieuw maken, wat kosten en tijd toevoegt.

Ongeschiktheid voor materialen bij hoge temperatuur of druk

Vacuümgieten werkt het beste met polyurethaanharsen en soortgelijke materialen die uitharden bij lage temperaturen en drukken. Het is niet geschikt voor het gieten van metalen of kunststoffen die hoge hitte of druk vereisen, in tegenstelling tot processen zoals spuitgieten of spuitgieten onder druk.

Defectrisico's door gebrekkige hoofdmodellen

De kwaliteit van de uiteindelijke onderdelen hangt sterk af van het hoofdmodel. Als de master defecten of onnauwkeurigheden vertoont, komen die gebreken in elke gieting naar voren. Dat betekent dat je een master van hoge kwaliteit nodig hebt, vaak gemaakt door middel van CNC-bewerking of 3D-printen met hoge resolutie.

Vergelijking met spuitgieten voor grootschalige productie

Spuitgieten is doorgaans kosteneffectiever en efficiënter voor grootschalige productie. De metalen mallen gaan veel langer mee en ondersteunen duizenden onderdelen met een consistente kwaliteit. Vacuümgieten kan hier niet mee concurreren, maar het is een uitstekende brug tussen prototyping en massaproductie.

Voor meer informatie over fabricagemethoden en wanneer je welke kiest, kun je onze berichten bekijken over wat is investeringsgieten en zink spuitgieten versus aluminium spuitgieten.

Toepassingen van vacuümgieten in verschillende industrieën

Vacuümgieten wordt veel gebruikt in verschillende industrieën dankzij het vermogen om snel en kosteneffectief zeer nauwkeurige onderdelen te produceren. Hier zijn enkele belangrijke toepassingen:

Automotive prototypes en componenten

Vacuümgieten is perfect voor het maken van prototype-onderdelen zoals dashboards, interieurpanelen en kleine mechanische componenten. Het helpt autofabrikanten om ontwerpen te testen voordat ze zich vastleggen op dure tooling voor grootschalige productie.

Productie van medische apparatuur

De medische sector profiteert van vacuümgieten voor aangepaste onderdelen en prototypes die in apparaten worden gebruikt. Het proces maakt gedetailleerde, biocompatibele plastic onderdelen mogelijk die voldoen aan strenge normen zonder kostbare investeringen vooraf.

Voorbeelden van consumptiegoederen

Van apparaten tot elektronica, vacuümgieten helpt bij het creëren van gladde, gedetailleerde prototypes en beperkte series plastic onderdelen. Het is geweldig voor ontwerpvalidatie en productie in kleine series in de consumentenmarkt.

Nauwkeurige onderdelen voor de lucht- en ruimtevaart

Vacuümgieten ondersteunt de lucht- en ruimtevaart door lichtgewicht, nauwkeurige plastic componenten te produceren die een fijne oppervlakteafwerking vereisen. Het wordt gebruikt voor onderdelen die moeten voldoen aan strikte specificaties zonder dat metaal gieten nodig is.

Industrie-specifieke oplossingen op maat

Veel andere industrieën—van landbouw tot sportartikelen—vertrouwen op vacuümgieten om snel en betaalbaar onderdelen te produceren die aan hun unieke behoeften voldoen. Het proces is flexibel genoeg voor aangepaste materialen en complexe ontwerpen.

De combinatie van snelheid, kosteneffectiviteit en precisie maakt vacuümgieten een populaire oplossing voor prototypes en productie in kleine oplages in het Nederlandse productielandschap.

Vacuümgieten versus andere productiemethoden

Bij het kiezen van een productiemethode is het handig om vacuümgieten te vergelijken met populaire alternatieven zoals spuitgieten, 3D-printen en spuitgieten onder druk. Hier is een kort overzicht:

Vacuümgieten versus spuitgieten

- Kosten: Vacuümgieten heeft lagere aanloopkosten omdat het gebruikmaakt van siliconen mallen, waardoor het ideaal is voor kleine tot middelgrote batches. Spuitgieten vereist dure stalen mallen, het beste voor grootschalige runs.

- Schaalbaarheid: Spuitgieten is beter voor productie in grote volumes en biedt snellere cyclustijden en een consistente output. Vacuümgieten is geschikt voor projecten met een laag volume, vooral prototypes en beperkte runs.

- Levertijd: Vacuümgietmallen zijn sneller te maken, waardoor de projectlevering wordt versneld in vergelijking met spuitgieten.

Vacuümgieten versus 3D-printen

- Detail en afwerking: Vacuümgieten produceert onderdelen met gladdere oppervlakken en een afwerking van hogere kwaliteit dan de meeste 3D-prints.

- Materiaalkeuzes: Het gebruikt echte polyurethaanharsen die eindgebruikplastics nabootsen, terwijl 3D-printmaterialen vaak beperkt en minder duurzaam zijn.

- Snelheid en kosten: 3D-printen is geweldig voor snelle prototypes, maar kan duur worden voor grotere batches. Vacuümgieten combineert snelheid met de mogelijkheid om economisch meerdere identieke onderdelen te produceren.

Vacuümgieten versus spuitgieten

- Materialen: Vacuümgieten is ontworpen voor plastics en polymeren, terwijl spuitgieten metalen zoals aluminium of zink omvat.

- Onderdeelcomplexiteit: Beide methoden kunnen goed overweg met complexe vormen, maar spuitgieten is geschikt voor metalen onderdelen die sterkte en hittebestendigheid vereisen.

- Kosten en volume: Spuitgieten heeft hoge opstartkosten, alleen gunstig voor massaproductie. Vacuümgieten blijft kosteneffectief bij lage volumes.

Tabel met belangrijkste verschillen

| Kenmerk | Vacuümgieten | Spuitgieten | 3D-printen | Spuitgieten |

|---|---|---|---|---|

| Beste volumebereik | Laag tot gemiddeld | Hoog | Zeer laag tot laag | Hoog |

| Mal kosten | Laag (siliconen mallen) | Hoog (stalen mallen) | Geen | Zeer hoog (metalen matrijzen) |

| Materiaalsoorten | Polyurethaanharsen | Thermoplasten | Diverse polymeren | Metalen |

| Oppervlakteafwerking | Hoog | Hoog | Gemiddeld | Hoog |

| Levertijd | Kort | Lang | Zeer kort | Lang |

| Ideaal gebruik | Prototyping, kleine series | Massaproductie | Snel prototyping | Productie van metalen onderdelen |

Het begrijpen van deze verschillen kan u helpen bij het kiezen van de juiste productietechniek op basis van uw budget, volumebehoeften en uiteindelijke onderdeel specificaties. Vacuümgieten blinkt uit wanneer u snel en betaalbaar hoogwaardige onderdelen in kleine series wilt.

Ontwerptips voor succesvol vacuümgieten

Om de beste resultaten te behalen met vacuümgieten, is het essentieel om een paar basisprincipes van het ontwerp in gedachten te houden. Dit helpt:

-

Houd rekening met materiaalkrimp

De meeste polyurethaanharsen krimpen een beetje tijdens het uitharden. Om te voorkomen dat onderdelen te klein of misvormd uitkomen, past u uw ontwerpafmetingen vooraf iets groter aan.

-

Houd de minimale wanddikte aan

Dunne wanden kunnen zwakke plekken of onvolledige vullingen veroorzaken. Streef naar een dikte van minimaal 1,5 tot 2 millimeter om sterkte en een gladde gieting te garanderen.

-

Neem lossingshoeken op voor het gemakkelijk loslaten van de mal

Het toevoegen van lichte tapsheid (meestal 1-3 graden) op verticale oppervlakken helpt het onderdeel zonder schade uit de siliconen mal te halen.

-

Gebruik ribben en bosses voor stevigheid

Het toevoegen van ribben versterkt platte gebieden die gevoelig zijn voor buigen. Bosses bieden stevige punten voor schroeven of bevestigingsmiddelen zonder het risico op barsten.

-

Krijg professionele ontwerp ondersteuning wanneer nodig

Samenwerken met ervaren experts in vacuümgieten kan helpen uw model te verfijnen voor een betere levensduur van de mal, minder risico op defecten en eenvoudigere nabewerking.

Deze tips helpen defecten te verminderen en de kwaliteit van onderdelen te verbeteren, waardoor vacuümgieten een soepel en kosteneffectief proces is. Voor meer informatie over het ontwerpen van onderdelen voor productie, bekijk onze wat is CNC-bewerking gids.

Waarom kiezen voor HYCNC voor vacuümgietdiensten

Als het gaat om vacuümgieten, valt HYCNC op vanwege onze sterke expertise in CNC-bewerking en rapid prototyping. We weten hoe cruciaal precisie is, en ons team behandelt elk detail om onderdelen te leveren die exact aan uw behoeften voldoen.

Wij bieden snelle doorlooptijden zonder concessies te doen aan de kwaliteit, zodat u snel uw prototypes of kleine series onderdelen kunt krijgen. Onze prijzen zijn concurrerend, waardoor vacuümgieten een betaalbare optie is voor kleine productievolumes op de Nederlandse markt.

Van de eerste ontwerp fase tot nabewerking, HYCNC biedt uitgebreide ondersteuning. Of u nu hulp nodig heeft bij het ontwerpen van mallen, het kiezen van de juiste polyurethaan giet materialen, of het afwerken van uw onderdelen voor de beste oppervlakteafwerking, wij staan voor u klaar.

Klaar om aan de slag te gaan of behoefte aan een consult? Neem vandaag nog contact met ons op om te bespreken hoe HYCNC u efficiënt en betrouwbaar kan helpen met uw vacuümgietprojecten.