Wat is vacuümgieten

Vacuümgieten is een fabricageproces dat wordt gebruikt om hoogwaardige plastic onderdelen in kleine tot middelgrote volumes te maken. Het omvat het maken van een siliconen mal van een hoofdmodel en vervolgens het gebruik van een vacuüm om die mal te vullen met vloeibare hars. Deze methode zorgt voor nauwkeurige details en een uitstekende oppervlakteafwerking van de uiteindelijke onderdelen.

Belangrijkste fasen van vacuümgieten

- Creatie van hoofdmodel: Het proces begint met het ontwerpen en produceren van een gedetailleerd hoofdmodel, vaak gemaakt met behulp van CNC-bewerking of 3D-printen.

- Siliconen mal maken: Het hoofdmodel wordt gebruikt om een flexibele siliconen mal te maken, die meerdere keren kan worden hergebruikt.

- Hars mengen en gieten: Vloeibare polyurethaanhars wordt gemengd en in de mal gegoten in een vacuümkamer.

- Vacuümtoepassing: De vacuüm verwijdert luchtbellen, waardoor een gladde en bubbelvrije gieting wordt gegarandeerd.

- Uitharding en ontvormen: Nadat de hars is uitgehard, worden de onderdelen voorzichtig uit de mal verwijderd.

Voordelen van vacuümgieten

- Hoge detailnauwkeurigheid: Het vacuümproces legt ingewikkelde ontwerpen met fijne details vast.

- Kosteneffectief voor kleine volumes: Ideaal voor prototypes en kleine series zonder dure tooling.

- Snelle doorlooptijd: Het proces is sneller dan traditioneel spuitgieten.

- Materiaalveelzijdigheid: Ondersteunt een breed scala aan polyurethaanharsen die verschillende productieplastics nabootsen.

- Herbruikbare mallen: Siliconen mallen kunnen meerdere keren worden hergebruikt, waardoor de kosten over meerdere productieruns worden verlaagd.

Typische toepassingen

Vacuümgieten wordt veel gebruikt in industrieën die snelle, nauwkeurige prototypes of kleine productieruns vereisen. Veelvoorkomende toepassingen zijn:

- Functionele prototypes voor testen

- Kleine serieproductie onderdelen

- Aangepaste componenten voor elektronica, auto- en medische apparatuur

- Siliconen mal prototyping en urethaan gietstukken waarbij precisie en materiaaleigenschappen belangrijk zijn

Als u een betrouwbare productie in kleine oplage nodig heeft met een uitstekende oppervlaktekwaliteit, is vacuümgieten vaak de perfecte oplossing.

Waarom ontwerp belangrijk is bij vacuümgieten

Goed ontwerp is de ruggengraat van succesvol vacuümgieten. Wanneer u het ontwerp goed hebt, vermindert u fabricagefouten, verbetert u de kwaliteit van onderdelen en houdt u de kosten laag. Slecht ontwerp leidt vaak tot problemen zoals dunne wanden, kromtrekken of onderdelen die niet goed in elkaar passen.

Het gebruik van CAD-software is hier een gamechanger. Hiermee kunt u het onderdeel visualiseren, potentiële problemen vroegtijdig opsporen en aanpassingen maken voordat de productie begint. Dit vermindert verspilde tijd en materiaal.

Bij HYCNC zorgen onze geavanceerde CNC-bewerkingsmogelijkheden ervoor dat uw ontwerpen nauwkeurig worden vertaald in mastermodellen voor vacuümgieten. We werken nauw met u samen om ontwerpen te verfijnen en helpen bij het optimaliseren van lossingshoeken, wanddiktes en andere kritieke factoren voor soepel gieten. Kortom, het combineren van slim ontwerp met onze CNC-expertise legt de basis voor kwaliteitsonderdelen, elke keer weer.

Belangrijkste ontwerpoverwegingen voor vacuümgieten

Het is cruciaal om het ontwerp goed te krijgen voor een soepel vacuümgietproces en onderdelen van topkwaliteit. Hier zijn de belangrijkste punten om in gedachten te houden:

Aanbevelingen voor wanddikte

- Streef naar een consistente wanddikte om defecten te voorkomen.

- De typische dikte varieert tussen 1,5 mm en 4 mm, afhankelijk van de grootte van het onderdeel.

- Vermijd zeer dunne wanden; ze kunnen kromtrekken of onvolledige vulling veroorzaken.

Richtlijnen voor lossingshoeken

- Gebruik lossingshoeken van minimaal 1,5° tot 3° op verticale vlakken.

- Lossing helpt bij het eenvoudig verwijderen van het onderdeel uit de siliconen mal zonder schade.

- Grotere lossingshoeken kunnen nodig zijn voor diepere mallen of complexe profielen.

Undercuts en overhangen

- Minimaliseer undercuts of ontwerp ze zo dat ze verwijderbaar zijn met flexibele siliconen mallen.

- Vermijd ingewikkelde overhangen die lucht kunnen vasthouden of een onvolledige harsstroom kunnen veroorzaken.

- Ontwerp indien nodig levende scharnieren of schuifmechanismen om lastige geometrie aan te kunnen.

Ontwerptips voor ribben en bosses

- Voeg ribben toe om de stijfheid te verbeteren, maar houd ze dun (ongeveer 40% van de wanddikte) om krimpmerken te voorkomen.

- Bossen voor schroefinserts moeten een wanddikte van minstens 1,8 mm en de juiste lossingshoek hebben.

- Vermijd scherpe hoeken op ribben en bossen om spanning te verminderen en de levensduur van de mal te verlengen.

Specificaties voor tekst en logo's

- Houd verhoogde teksten of logo's ondiep (ongeveer 0,5 mm hoog) voor een betere detailweergave.

- Gebruik schreefloze lettertypen om de leesbaarheid te verbeteren en problemen bij het gieten te verminderen.

- Vermijd zeer fijne of slanke tekst die mogelijk niet goed vult tijdens het gieten.

Tolerantiestandaarden

- Typische toleranties voor vacuümgieten variëren van ±0,1 mm tot ±0,3 mm, afhankelijk van de complexiteit.

- Strikte toleranties verhogen de kosten en mogen alleen worden gespecificeerd waar dit essentieel is.

- Bespreek uw tolerantiebehoeften vooraf voor betere resultaten.

Krimp Toeslag

- Houd rekening met materiaalkrimp, meestal rond de 0,5% tot 1,5% afhankelijk van het type hars.

- Pas de CAD-modelafmetingen aan op basis van specifieke harseigenschappen om de nauwkeurigheid van het uiteindelijke onderdeel te garanderen.

Door deze richtlijnen te volgen, kunt u veelvoorkomende valkuilen bij vacuümgieten vermijden en ervoor zorgen dat uw onderdelen precies goed uitkomen. Voor meer informatie over ontwerpoptimalisatie en CNC-bewerkingstips, bekijk onze ontwerpoptimalisatie in CAD artikel.

Materiaalkeuze voor vacuümgieten

Het kiezen van het juiste materiaal is een belangrijk onderdeel van succesvol vacuümgieten. De meest gebruikte materialen zijn polyurethaanharsen, siliconen en verschillende elastomeren. Deze materialen bieden een goede balans tussen sterkte, flexibiliteit en detail die goed werken voor prototypes en kleine serieproductie.

Materiaaleigenschappen hebben een directe invloed op de duurzaamheid, afwerking en prestaties van het uiteindelijke onderdeel. Bijvoorbeeld:

- Rigide polyurethaan is geweldig voor sterke, dragende onderdelen.

- Flexibel polyurethaan werkt goed voor elastische of rubberachtige componenten.

- Heldere harsen zijn perfect als u transparantie nodig heeft.

- Hittebestendige harsen helpen bij toepassingen die thermische stabiliteit vereisen.

Bij HYCNC brengen we diepgaande materiaalkennis in om u te helpen bij het kiezen van de juiste hars op basis van uw projectbehoeften en industrienormen. We combineren deze expertise met onze CNC-bewerking en vacuümgietmogelijkheden om ervoor te zorgen dat u onderdelen krijgt die perfect passen bij uw prestatie- en uiterlijkvereisten.

Veelvoorkomende ontwerpvalkuilen en hoe ze te vermijden

Bij het ontwerpen voor vacuümgieten kunnen sommige fouten vertragingen, extra kosten of onderdelen van slechte kwaliteit veroorzaken. Het kennen van deze valkuilen helpt u hoofdpijn te vermijden en betere resultaten te behalen.

Typische problemen om op te letten

- Ongelijke wanddikte die zwakke plekken of kromtrekken veroorzaakt

- Onvoldoende lossingshoeken waardoor het moeilijk is om onderdelen uit mallen te verwijderen

- Complexe ondersnijdingen en overhangen die het ontwerp van de mal compliceren

- Te strakke toleranties die moeilijk te halen zijn bij vacuümgieten

- Het negeren van krimpvergoeding, wat leidt tot onderdelen die niet goed passen

- Slechte rib- en baasplaatsing dat spanningspunten of schade aan de mal kan veroorzaken

- Tekst- en logodetails van lage kwaliteit die mogelijk niet schoon worden gereproduceerd

Hoe deze problemen op te lossen

- Houd wanden uniform en volg de aanbevolen richtlijnen voor dikte

- Voeg de juiste lossingshoeken toe (meestal 1 tot 3 graden) voor een vlotte loslating van het onderdeel

- Minimaliseer ondersnijdingen; ontwerp indien nodig zijdelingse trekkingen of inzetstukken

- Stel realistische toleranties in, denk eraan dat vacuümgieten nauwkeurig is, maar niet het niveau van spuitgieten

- Houd rekening met krimppercentages afhankelijk van het gebruikte materiaal

- Plaats ribben en nokken doordacht om onderdelen te ondersteunen zonder gebreken te veroorzaken

- Gebruik eenvoudige, duidelijke lettertypen en verhoogde of verzonken elementen voor tekst en logo's

HYCNC's Kwaliteitscontrole Ondersteuning

Bij HYCNC ondersteunen we uw ontwerp met grondige kwaliteitscontroles. Onze experts beoordelen uw CAD-bestanden vroegtijdig om potentiële problemen te signaleren en oplossingen voor te stellen. Tijdens de productie gebruiken we precisie CNC-bewerking om hoofdmodellen te maken en passen we strikte inspectienormen toe op gegoten onderdelen. Dit houdt uw projecten op schema en onderdelen van topkwaliteit.

Door deze ontwerpvalkuilen te vermijden en te vertrouwen op de ervaring van HYCNC, krijgt u onderdelen die goed presteren en er geweldig uitzien - elke keer weer.

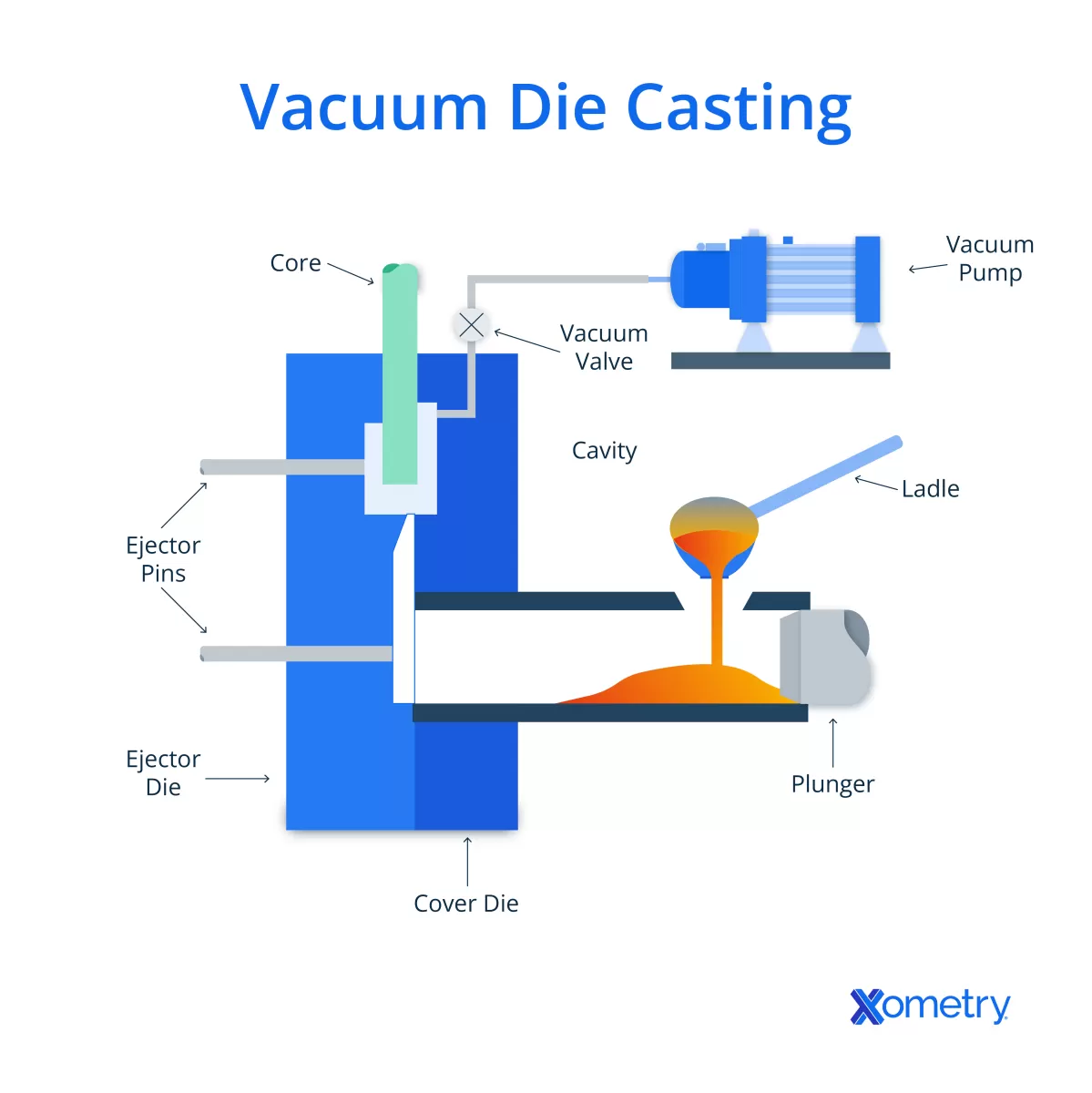

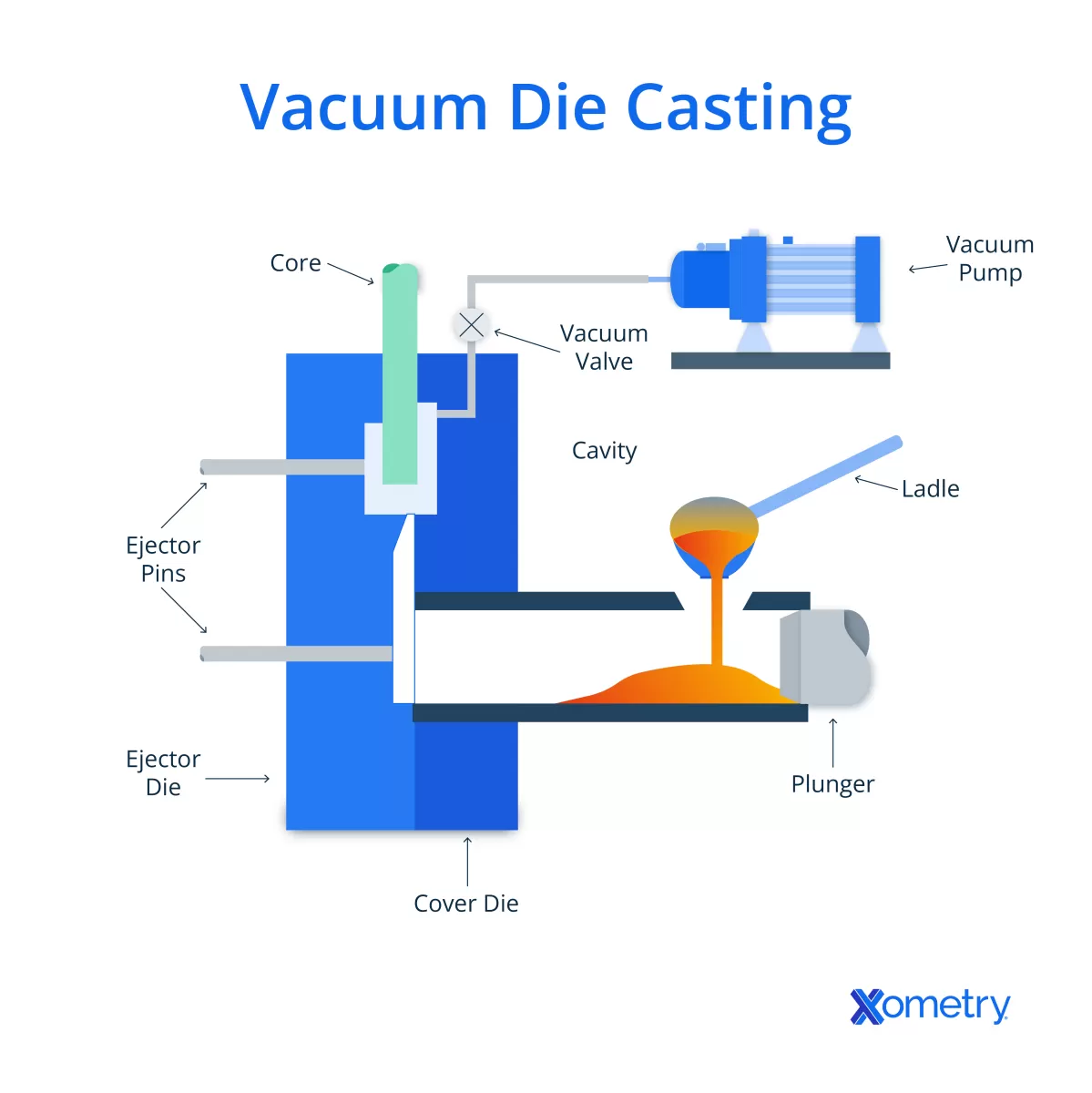

Stapsgewijs vacuümgietproces

Vacuümgieten begint met het maken van een nauwkeurig 3D-model, meestal ontworpen met CAD-software. Dit digitale ontwerp zorgt voor nauwkeurigheid voordat verder wordt gegaan.

Vervolgens is er de productie van het hoofdmodel. Met behulp van CNC-bewerking produceert HYCNC een hoofdmodel van hoge kwaliteit, dat dient als basis voor het maken van de siliconen mal. Precisie is hier essentieel voor een succesvol eindproduct.

Zodra het hoofdmodel klaar is, wordt de siliconen mal gegoten door siliconenrubber rond het hoofdmodel te gieten. Na uitharding legt deze mal elk detail van het hoofdmodel vast.

Nadat de mal is ingesteld, vindt het gieten van hars plaats onder vacuümomstandigheden. Deze stap verwijdert luchtbellen voor gladde en gedetailleerde onderdelen. Eenmaal gegoten, hardt de hars uit en hardt uit tot de uiteindelijke vorm.

Het verwijderen van onderdelen wordt dan zorgvuldig uitgevoerd. De siliconen mal kan meerdere keren worden hergebruikt, waardoor vacuümgieten ideaal is voor kleine series of prototypeproductie.

HYCNC biedt geïntegreerde diensten die alles omvatten, van 3D-modellering en CNC-bewerking tot het maken van siliconen mallen en vacuümgieten. Dit naadloze proces bespaart tijd en garandeert kwaliteit gedurende het hele proces.

Voor meer inzicht in gerelateerde CNC-bewerkingstechnieken, bekijk de gids over ontwerptips voor CNC-gefreesde onderdelen in kleine volumes.

Toepassingen van vacuümgieten in moderne industrieën

Vacuümgieten wordt veel gebruikt in veel industrieën vanwege de nauwkeurigheid en kostenefficiëntie voor productie in kleine volumes. Het is perfect voor prototyping en kleine series waarbij u onderdelen wilt die eruitzien en functioneren als eindproducten zonder een grote investering vooraf.

Industrieën die profiteren van vacuümgieten

- Automobielindustrie: Interieurcomponenten, kleine functionele onderdelen en sierlijsten

- Consumentenelektronica: Behuizingen, knoppen en connectoren

- Medische hulpmiddelen: Prototypes voor apparaten, behuizingen en niet-steriele onderdelen

- Industriële apparatuur: Functionele prototypes en op maat gemaakte gereedschapsdelen

- Lucht- en ruimtevaart: Lichtgewicht onderdelen voor testen en prototypes

HYCNC project voorbeeld

Bij HYCNC hebben we een klant in de consumentenelektronica geholpen bij het creëren van gedetailleerde prototype behuizingen met behulp van ons vacuümgietproces. De onderdelen kwamen exact overeen met het ontwerp - zowel in textuur als in structurele integriteit - waardoor snelle markttests mogelijk waren. Onze CNC-bewerking ondersteunde de creatie van uiterst nauwkeurige mastermodellen die resulteerden in perfecte siliconen mallen. Deze case laat zien hoe vacuümgieten effectief de kloof overbrugt tussen prototype en productie.

Waarom vacuümgieten werkt voor prototyping en kleine series

- Produceert high-fidelity onderdelen die sterk lijken op de kwaliteit van spuitgieten

- Maakt een snelle doorlooptijd mogelijk van 3D CAD-modellen naar afgewerkte onderdelen

- Ondersteunt een breed scala aan polyurethaan gietmaterialen die zijn afgestemd op sterkte of flexibiliteit

- Maakt eenvoudig hergebruik van mallen mogelijk voor maximaal 20-25 onderdelen per mal, ideaal voor testen of beperkte oplages

Voor fabrikanten en ontwerpers die zich richten op rapid prototyping en kleinschalige productie, biedt vacuümgieten de flexibiliteit en precisie die nodig zijn zonder de hoge kosten van tooling voor grootschalige productie. De gecombineerde CNC- en vacuümgietmogelijkheden van HYCNC zorgen voor een soepel traject van ontwerp tot functioneel onderdeel, klaar voor evaluatie of marktintroductie.

Lees meer over hoe ontwerp de productie-efficiëntie beïnvloedt met onze ontwerpoptimalisatie in CAD gids.

Waarom kiezen voor HYCNC voor vacuümgieten

Als het gaat om vacuümgieten, valt HYCNC op door zijn bewezen expertise en sterke staat van dienst. We beschikken over belangrijke branchecertificeringen die kwaliteit en betrouwbaarheid bij elk project garanderen. Ons deskundige team combineert geavanceerde CNC-bewerking met vacuümgieten om elke keer weer nauwkeurige prototypes van hoge kwaliteit en kleine series onderdelen te leveren.

Een van de grootste voordelen van het werken met HYCNC is onze snelle doorlooptijd. We begrijpen strakke deadlines en houden uw project in beweging zonder de aandacht voor detail op te offeren. Bovendien bieden we kostenefficiënte oplossingen die zijn afgestemd op uw productiebehoeften, waardoor vacuümgieten toegankelijk wordt zonder de bank te breken.

Klaar om aan de slag te gaan? Neem vandaag nog contact met ons op voor een offerte en ervaar waarom HYCNC de vertrouwde keuze is voor vacuümgietdiensten in Nederland. Laat ons u helpen uw ontwerpen tot leven te brengen met precisie en snelheid.