Wat zijn minimale en maximale onderdeelgroottes bij CNC-bewerking

Bij CNC-bewerking verwijzen minimale en maximale onderdeelgroottes naar de kleinste en grootste afmetingen van onderdelen die een machine effectief kan produceren in frees- of draaiprocessen. De minimale onderdeelgrootte heeft betrekking op de kleinste kenmerken of algemene afmetingen die nauwkeurig kunnen worden bewerkt zonder de kwaliteit of effectiviteit van het gereedschap in gevaar te brengen. Aan de andere kant wordt de maximale onderdeelgrootte beperkt door de fysieke grootte van de werkomgeving van de machine - de ruimte waarbinnen de machine werkt - evenals het bereik en de capaciteit van de snijgereedschappen.

Typische minimale onderdeelgroottes kunnen zo klein zijn als een paar millimeter, afhankelijk van de precisie van de gereedschappen en de stabiliteit van het materiaal. Maximale groottes kunnen variëren van enkele centimeters tot enkele meters, beperkt door de X-, Y- en Z-aslimieten van de CNC-apparatuur. Beide groottebeperkingen spelen een cruciale rol bij het waarborgen van een goede toegang tot het gereedschap en het handhaven van de nauwkeurigheid van het onderdeel. Als een onderdeel te klein is, wordt de bewerking een uitdaging, en als het te groot is, kan de machine het fysiek niet aan of de precisie tijdens de bewerking niet handhaven.

Het begrijpen van deze groottegrenzen is belangrijk voor het ontwerpen van onderdelen die betrouwbaar en kosteneffectief kunnen worden vervaardigd met behulp van CNC-frees- of draaiprocessen.

Waarom bestaan er minimale onderdeelgrootte limieten

Minimale onderdeelgrootte limieten bij CNC-bewerking komen neer op een paar belangrijke factoren die de kwaliteit, kosten en haalbaarheid beïnvloeden.

Ten eerste, gereedschapsbeperkingen een grote rol spelen. Zeer kleine onderdelen vereisen vaak gespecialiseerd, klein snijgereedschap dat duur kan zijn en snel slijt. Dit gereedschap vereist ook nauwkeurige instellingen, wat bijdraagt aan de totale bewerkingskosten.

Vervolgens zijn er materiële stabiliteitsproblemen.Wanneer onderdelen te klein of dun worden, kan het materiaal kromtrekken, buigen of zelfs breken tijdens de bewerking. Deze instabiliteit maakt het moeilijk om strakke toleranties te handhaven en kan leiden tot afvalonderdelen.

Opspannen en bevestigen van kleine onderdelen is een andere uitdaging. Een klein stuk stevig vasthouden zonder het te beschadigen of beweging te veroorzaken tijdens het proces vereist aangepaste armaturen of speciale aandacht. Dit draagt opnieuw bij aan de doorlooptijd en kosten.

Bij HYCNC behandelen we vaak kleine onderdelen, zoals die van 30 mm bij 20 mm bij 5 mm. Hiervoor gebruiken we geavanceerde apparatuur en op maat gemaakte bevestigingsoplossingen om precisie te garanderen en tegelijkertijd de kosten en complexiteit te beheersen. Maar onder die grootte wordt het veel moeilijker om de kwaliteit te handhaven zonder de prijzen aanzienlijk te verhogen.

Inzicht in deze limieten helpt ons u te begeleiden naar ontwerpen die binnen praktische maatbereiken blijven, waardoor uw onderdelen kosteneffectief en betrouwbaar blijven.

Waarom bestaan er maximale onderdeelgrootte limieten

Maximale onderdeelgrootte limieten komen vooral neer op de fysieke grenzen van CNC-machines. Elke CNC-frees of -draaibank heeft een vast werkbereik: de maximale verplaatsingsafstand langs de X-, Y- en Z-assen. Als uw onderdeel te groot is, past het simpelweg niet in deze ruimte voor bewerking.

Het bereik van het gereedschap speelt ook een rol. Lange gereedschappen die nodig zijn om diepe of brede gebieden te bereiken, kunnen buigen of afwijken tijdens het snijden, wat de precisie en oppervlaktekwaliteit vermindert. Dit beperkt hoe groot een onderdeel nauwkeurig kan worden bewerkt zonder speciale opstellingen.

Het gewicht van het materiaal is een andere overweging. Zeer grote onderdelen kunnen zwaar en onhandig zijn om te hanteren, waardoor extra apparatuur of speciale opspaninrichtingen nodig zijn om ze veilig en stevig vast te houden tijdens de bewerking. Dit voegt complexiteit en kosten toe.

Bij HYCNC verwerken we grote, complexe onderdelen met behulp van geavanceerde 5-assige machines die onze werkomgeving uitbreiden en de toegang tot gereedschappen verbeteren. Met deze machines kunnen we aan grotere componenten werken met behoud van precisie, waardoor het mogelijk is om onderdelen te vervaardigen die anders de typische maatlimieten zouden overschrijden.

Voor meer informatie over het verwerken van complexe vormen en onderdelen, bekijk onze post over waarom 5-assige CNC voor complexe onderdelen.

Impact van maatlimieten van onderdelen op ontwerp en fabricage

Maatlimieten van onderdelen spelen een grote rol in hoe u CNC-bewerkte onderdelen ontwerpt en vervaardigt. Wanneer u rekening houdt met de minimale en maximale maatbeperkingen voor CNC-bewerkingen, wordt uw ontwerp praktischer en gemakkelijker te produceren.

Ontwerp voor maakbaarheid betekent dat u uw geometrie en toleranties aanpast aan wat de machine aankan. Zo kunnen ultranauwkeurige toleranties op zeer kleine of zeer grote onderdelen meer afkeuringen en langere machinetijd veroorzaken. Het in evenwicht brengen van precisie met wat nodig is, helpt dus om de kosten laag te houden.

Over kosten gesproken, de grootte van uw onderdeel heeft direct invloed op de bewerkingstijd en de slijtage van het gereedschap. Grotere onderdelen hebben meer tijd nodig om te frezen of draaien, en gereedschappen slijten sneller bij grote volumes of harde materialen. Kleinere onderdelen vereisen mogelijk gespecialiseerd, delicaat gereedschap, wat de prijs ook kan opdrijven.

Materiaalkeuze heeft ook invloed op de haalbaarheid van de grootte. Aluminium onderdelen zijn gemakkelijker te bewerken in grotere maten dan stalen onderdelen, omdat aluminium sneller snijdt en de gereedschappen minder belast. Staal heeft de neiging om de bewerkingstijd en de gereedschapskosten te verhogen, vooral bij grotere onderdelen.

Hier is een echt voorbeeld: bij HYCNC werkten we samen met een klant die hun aluminium behuizing opnieuw ontwierp om binnen onze standaard maximale afmetingen te passen. Deze slimme zet verminderde de bewerkingsuren met 30%, verlaagde de gereedschapskosten en versnelde de levering. Door de maatlimieten van CNC-onderdelen te respecteren, bereikten ze een betere kwaliteit en bespaarden ze geld.

Over het algemeen leidt het aanhouden van aanbevolen limieten voor de grootte van onderdelen tot een soepeler productieproces en betere kostenbeheersing, zonder dat dit ten koste gaat van de kwaliteit.

Hoe HYCNC uitdagingen op het gebied van onderdeelgrootte aanpakt

Bij HYCNC pakken we uitdagingen op het gebied van minimale en maximale onderdeelgrootte aan met geavanceerde CNC-apparatuur die is ontworpen voor flexibiliteit en precisie. Onze machines omvatten 5-assige CNC-centra waarmee we krappe plekken kunnen bereiken en complexe geometrieën efficiënt kunnen beheren, waardoor we de limieten van de gereedschapstoegang en het werkbereik overwinnen.

We gebruiken ook gespecialiseerd gereedschap en opstellingen die zijn afgestemd op kleine of grote onderdelen, waardoor een stabiele bewerking wordt gegarandeerd zonder dat dit ten koste gaat van de kwaliteit. Deze flexibiliteit helpt ons de kosten laag te houden met behoud van nauwe toleranties.

Om uw ontwerp te laten passen binnen onze productiemogelijkheden, bieden we een gratis Design for Manufacturability (DFM)-analyse aan. Deze service helpt om eventuele problemen met betrekking tot de grootte vroegtijdig te identificeren en stelt aanpassingen voor die tijd en geld besparen tijdens de productie.

Daarnaast voldoet HYCNC aan strikte kwaliteitsnormen zoals ISO 9001 en IATF 16949, waardoor consistente precisie en betrouwbaarheid bij alle onderdeelgroottes wordt gegarandeerd. Deze toewijding betekent dat u erop kunt vertrouwen dat wij CNC-bewerkingen van hoge kwaliteit leveren, of uw onderdelen nu klein of groot en complex zijn.

Voor meer advies over het optimaliseren van uw CNC-onderdeelontwerp, bekijk onze Tips voor het ontwerpen van CNC-freesonderdelen om het maximale uit uw bewerking te halen.

Praktische tips voor ontwerpen binnen CNC-maatlimieten

Bij het ontwerpen van onderdelen voor CNC-bewerking kan het besparen van tijd en geld opleveren als u rekening houdt met de afmetingslimieten. Hier zijn enkele praktische tips om uw ontwerp binnen de afmetingsbeperkingen van CNC-bewerking te laten passen:

-

Gebruik indien mogelijk gereedschappen met een grotere diameter

Grotere gereedschappen zijn over het algemeen duurzamer en verwijderen materiaal sneller. Dit leidt tot kortere bewerkingstijden en lagere gereedschapskosten, waardoor uw project efficiënter wordt.

-

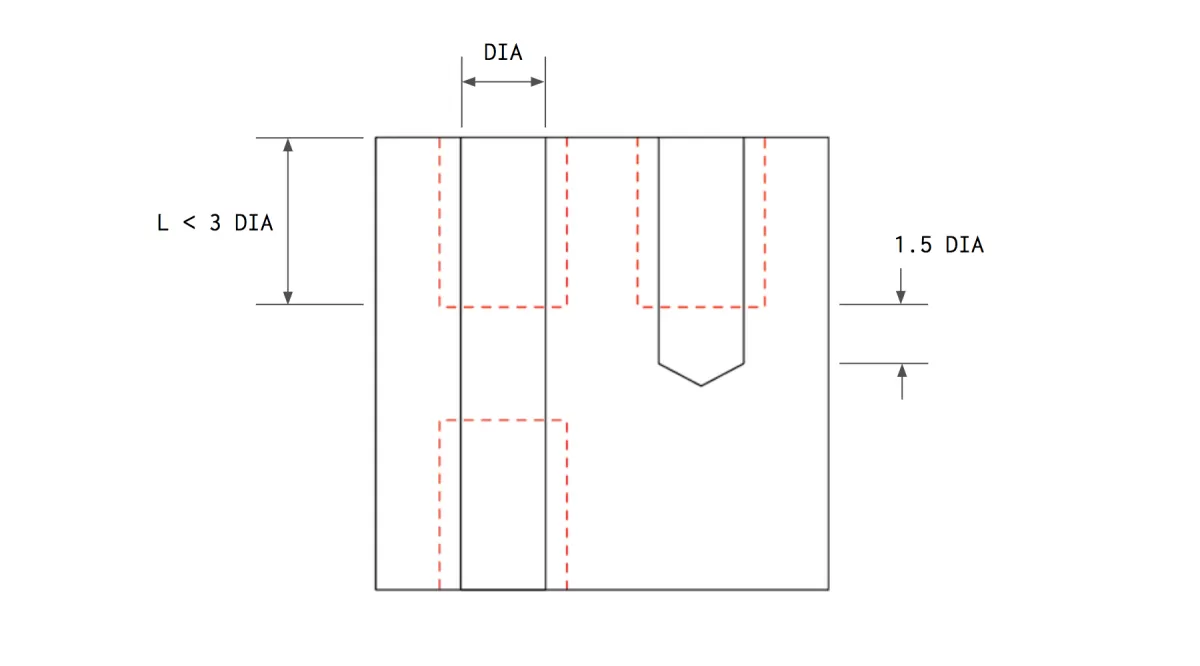

Houd de verhoudingen tussen de diepte en de breedte van de holte redelijk

Probeer een verhouding van diepte tot breedte van 4:1 voor zakken of holtes niet te overschrijden. Dieper gaan dan dit kan leiden tot gereedschapsafbuiging, een slechte oppervlakteafwerking en nauwkeurigheidsproblemen.

-

Vermijd onnodig strakke toleranties

Strakke toleranties verhogen de bewerkingstijd en -kosten. Specificeer ze alleen wanneer de functie van het onderdeel dit vereist om de kwaliteit en kosten effectief in evenwicht te brengen.

-

Raadpleeg HYCNC-ingenieurs vroeg in de ontwerpfase

Vroege gesprekken met ons team helpen bij het identificeren van potentiële afmetings- of gereedschapsbeperkingen voordat de productie begint. We bieden advies op maat om de produceerbaarheid te optimaliseren en onverwachte uitdagingen te verminderen.

Het opvolgen van deze tips zorgt ervoor dat uw onderdelen zijn ontworpen voor soepel CNC-frezen of draaien, met respect voor de minimale en maximale CNC-limieten voor de onderdeelgrootte. Voor meer inzicht in onderdeelontwerp en produceerbaarheid, bekijk onze CNC-freesonderdeelontwerp gids.